Содержание

Введение 4

1 Расчет технологического процесса 7

1.1 Расчет деформационного режима 7

1.2 Расчет энергосиловых параметров прокатки для стана 2000 10

1.3 Расчет момента прокатки 13

1.4 Расчет мощности главного привода 13

1.5 Ручной расчет 16

1.6 Анализ технологического режима 20

Список использованной литературы 22

Введение

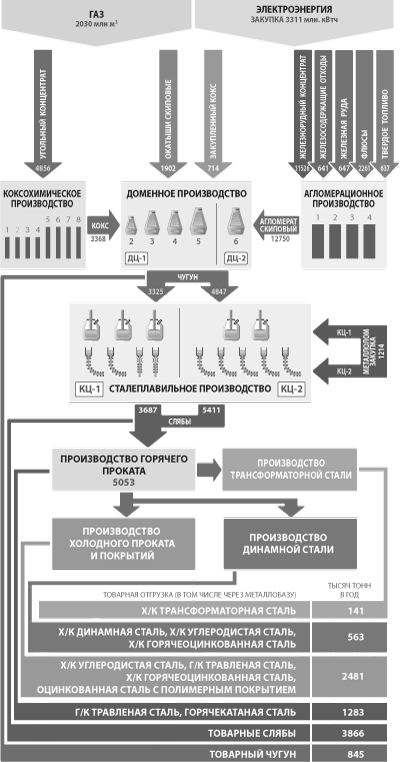

ОАО "НЛМК" - одна из крупнейших в мире металлургических компаний. Будучи предприятием с полным металлургическим циклом, НЛМК производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием.

Общая схема производства включает следующие переделы:

- агломерационное производство;

- коксохимическое производство;

- доменное производство;

- сталеплавильное производство;

- прокатное производство.

Агломерационное и коксохимическое производства (АГП и КХП) являются производителями основных компонентов для доменного производства – агломерата и кокса.

Доменное производство (ДЦ-1, ДЦ-2) специализируется на выпуске чугуна, который является не только полуфабрикатом для сталеплавильного производства, но и товарной продукцией первого передела.

Сталь, получаемая в сталеплавильном производстве (КЦ-1, КЦ-2), производится в виде слябов. Стальные слябы в дальнейшем используются для производства проката, а также являются товарной продукцией второго передела.

Прокатное производство представлено цехом горячей прокатки ПГП, и цехами холодной прокатки ПХПП, ПТС, ПДС. Сталь, прокатанная на стане 2000 (ПГП) (горячекатаный прокат), является товарной продукцией НЛМК третьего передела, и служит заготовкой в производстве холоднокатаного листа.

Металлургической продукцией НЛМК с наиболее высокой добавленной стоимостью является холоднокатаный прокат. На комбинате освоены технологии, позволяющие производить холоднокатаный прокат с цинковым и полимерным покрытиями (ПХПП), а также прокат электротехнических марок стали (ПТС, ПДС).

Кроме выше перечисленных производств НЛМК включает в себя ряд подразделений, обеспечивающих работу комбината:

- топливно-энергетический комплекс бесперебойно обеспечивает подразделения комбината энергоресурсами ( электроэнергия, пар, вода, газ и т.д.);

- ремонтный завод комбината обладает достаточной базой для ведения ремонтов металлургического оборудования;

- строительно-ремонтный комплекс, который ведет строительные работы на территории комбината;

- транспортная база (железнодорожный и автомобильный транспорт).

Рисунок 1 - Общая схема производства

Расчет технологического процесса

Расчет деформационного режима

Схему прокатки выбирают исходя из заданных размеров полос, возможных размеров слябов, требований к механическим свойствам и структуре металла, обеспечение максимальной производительности стана.

Для обеспечения максимальной производительности стана надо выбрать деформационный режим так, чтобы цикл прокатки был минимальным.

В черновых клетях, благодаря высокой температуре и большой толщины сляба, прокатка ведётся с максимально возможными обжатиями. В первых проходах основным ограничивающим фактором является угол захвата.

В определенной степени обжатия зависят от мощности двигателя и прочности оборудования главной линии клети, в том числе валков.

Режим обжатий в черновой группе клетей должен быть повышающим, чтобы сохранить максимально возможную температуру начала чистовой прокатки.

Принято в чистовой группе деформационный режим выбирать понижающимся из условия равномерной загруженности двигателей и получения хорошей планшетности полос.

При прокатке в черновой группе клетей к деформационному режиму предъявляются следующие ограничения:

Обжатие ограничиваются углом захвата

Обжатия ограничиваются прочностью оборудования, моментом и мощностью двигателя

Для экономии энергоресурсов – повышающий режим обжатий

Режим обжатия в чистовой группе клетей должен:

обеспечить требуемую температуру конца прокатки;

обеспечить максимальную производительность стана;

получить лист по размерам, профилю и состоянию поверхности, а также структуре и механическим свойствам, удовлетворяющий требованию стандартов;

усилие, момент и мощность прокатки не должны превышать допустимых значений;

угол захвата не должен превышать допустимого значения с учетом максимального диаметра рабочих валков;

обжатие в последней клети должно быть не менее критического (8–10 %).

Таким образом, чтобы задаться обжатием в первой клети, нам нужно проверить, будет ли выполнятся условие захвата. Для инженерных расчетов принимают условие захвата в таком виде:

,

,

где

– коэффициент трения;

– коэффициент трения;

– угол

захвата.

– угол

захвата.

Коэффициент трения рассчитывается по формуле Экелунда - Бахтинова:

,

(1)

,

(1)

где

–

коэффициент, учитывающий влияние

материала валков (0,8–чугун, 1– сталь);

–

коэффициент, учитывающий влияние

материала валков (0,8–чугун, 1– сталь);

–

коэффициент, учитывающий влияние

скорости прокатки;

–

коэффициент, учитывающий влияние

скорости прокатки;

–

коэффициент,

учитывающий влияние марки стали (для

низкоуглеродистых сталей

–

коэффициент,

учитывающий влияние марки стали (для

низкоуглеродистых сталей

).

).

Коэффициент, учитывающий влияние скорости прокатки:

=

![]() (2)

(2)

При v < 2 м/с, = 1.

Расчет деформационного режима ведется по следующей методике: по предложенным значениям абсолютных обжатий определяется толщина полосы на выходе из каждой клети, относительные обжатия в каждой клети.

Составим режим обжатий, применяя для расчета следующие формулы:

,

(3)

,

(3)

где

– относительное обжатие в процентах.

– относительное обжатие в процентах.

.

.

-

абсолютное обжатие в мм

-

абсолютное обжатие в мм

Также нужно распределить обжатия так, чтобы в черновой группе клетей оно составляло 80 % от общего обжатия. А в чистовой группе клетей принять понижающий режим обжатия, из – за снижения толщины и следовательно возрастающего теплоотвода.

Деформационный

режим для производства полосы конечными

размерами 3,5 1600

мм из стали марки 08Ю из представлен в

таблице 1.

1600

мм из стали марки 08Ю из представлен в

таблице 1.

Таблица 1 – Режим деформации при прокатке полосы сечением 3,51600 мм из сляба 2101000 8000 мм; сталь 08Ю

№ прохода |

H0, мм |

H1, мм |

ΔН, мм |

e, % |

α, рад |

α, град |

1 |

210,00 |

166,00 |

44,00 |

20,95 |

0,25 |

14,40 |

2 |

166,00 |

131,25 |

34,75 |

20,93 |

0,24 |

13,82 |

3 |

131,25 |

100,96 |

30,29 |

23,08 |

0,23 |

12,90 |

4 |

100,96 |

74,34 |

26,62 |

26,37 |

0,21 |

12,09 |

5 |

74,34 |

55,40 |

18,94 |

25,48 |

0,18 |

10,19 |

6 |

55,40 |

34,40 |

21,00 |

37,91 |

0,22 |

12,40 |

7 |

34,40 |

21,90 |

12,50 |

36,34 |

0,17 |

9,56 |

8 |

21,90 |

14,12 |

7,78 |

35,52 |

0,14 |

8,00 |

9 |

14,12 |

9,37 |

4,75 |

33,64 |

0,11 |

6,25 |

10 |

9,37 |

6,32 |

3,05 |

32,55 |

0,09 |

5,00 |

11 |

6,32 |

4,46 |

1,86 |

29,42 |

0,07 |

3,91 |

12 |

4,46 |

3,50 |

0,96 |

21,52 |

0,05 |

2,81 |

Используя закон постоянства объёма, определим длину проката на выходе из каждой клети (таблица 2):

,

,

(4)

(4)

Таблица 2 – Длина проката на выходе из клетей

№ клети |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Длина раската, м |

10,12 |

12,8 |

16,64 |

22,6 |

30,32 |

48,84 |

76,71 |

118,91 |

179,27 |

265,76 |

376,55 |

479,79 |