- •Литературный обзор

- •Обоснование и выбор параметров, определяющих аналитические характеристики микрофлюидного чипа

- •Изготовление стеклянных мфу

- •Изготовление полимерных мфу

- •Лазерная абляция полимеров

- •Оборудование и методы измерений

- •Оптический инвертированный микроскоп

- •Сканирующий ближнеполевой оптический микроскоп интегра Соларис

- •Вакуумная напылительная установка spi для нанесения тонких пленок (нанометровой толщины) золота, а также плазменной очистки

- •Экспериментальная установка для определения угла смачивания поверхности различными буферными растворами

- •Портативный цифровой usb микроскоп Эксперт (Prima Expert) оао «ломо»

- •Смачиваемость поверхности

- •Изменение смачиваемости в зависимости от шероховатости поверхности

- •Определение контактного угла методом лежащей капли

- •Экспериментальные исследования.

- •Образцы и материалы

- •Измерение профиля каналов микрофлюидных чипов полученных разными методами

- •Измерения контактных углов после физической обработки поверхности

- •Измерения контактных углов после химической обработки поверхности

- •Исследование влияния методов обработки на рельеф поверхности

- •20 Мин, спектральный диапазон 250 – 350 нм (шероховатость Ra - 2,22 нм).

- •Полученные результаты и выводы

- •Список источников

Изготовление полимерных мфу

Различные микроструктуры в полимере могут быть изготовлены различными способами. Это могут быть: горячее тиснение (рис. 2), литье, литография, лазерная абляция и другие. В зависимости от того, какой метод производства используется при изготовлении МФУ из полимерных материалов, могут появляться разнообразные источники погрешности, способные вызывать отклонения размеров выпускаемых элементов. Так, например, при грубой отделке мастер-форм необходимых для репликации устройств, все дефекты формы переходят на формируемую деталь. К тому же можно получить ограниченное количество отпечатков микроструктур при использовании мастер-форм. Отклонение от разработанного технологического процесса также способно привнести в изделие определенные искажения и дефекты. Для предотвращения подобного результата необходимо периодически контролировать характеристики реплицируемых изделий и оперативно устранять или корректировать выявленные источники ошибок. Также необходимо предотвращать появление загрязнений на материале.

Д

ля

формирования структур с более сложной

топологией (каналы, фильтры, смесители,

реакторы, в том числе с многоуровневой

архитектурой) высокопроизводительным

считается метод высокоэнергетического

внешнего воздействия, при котором

материал удаляется с подложки. Различные

по энергии механизмы воздействия на

подложку реализуется благодаря высокой

плотности мощности лазерного излучения

(1014–1026

Вт/см2).

Варьируя длительность лазерных импульсов,

можно получить структуры с разными

размерами. При обработке образца

миллисекундными или микросекундными

лазерными импульсами, реализуется

следующий механизм взаимодействия

излучения с материалом:

нагрев—плавление—испарение материала.

Размеры получаемых структур для такого

вида обработки (диаметр/ширина) 50–250

мкм при толщине материала до ~5 мм.

ля

формирования структур с более сложной

топологией (каналы, фильтры, смесители,

реакторы, в том числе с многоуровневой

архитектурой) высокопроизводительным

считается метод высокоэнергетического

внешнего воздействия, при котором

материал удаляется с подложки. Различные

по энергии механизмы воздействия на

подложку реализуется благодаря высокой

плотности мощности лазерного излучения

(1014–1026

Вт/см2).

Варьируя длительность лазерных импульсов,

можно получить структуры с разными

размерами. При обработке образца

миллисекундными или микросекундными

лазерными импульсами, реализуется

следующий механизм взаимодействия

излучения с материалом:

нагрев—плавление—испарение материала.

Размеры получаемых структур для такого

вида обработки (диаметр/ширина) 50–250

мкм при толщине материала до ~5 мм.

давление

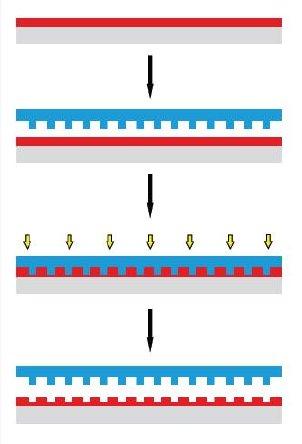

Рис. 2. Схема формирования структур на полимере методом горячего тиснения.

Для изготовления структур размером от десятков нанометров до микрометров при толщине материала до сотен микрометров, используются импульсы нано- и пикосекундной длительности. В данном случае расплавленная фаза отсутствует, а механизм разрушения материала происходит по схеме нагрев—абляция.

Использование ИК-лазерного луча для обработки полимера (если полимер поглощает излучение этой длины волны) приводит к нагреву поверхности до высокой температуры и испарению материала. К достоинствам ИК-лазеров следует отнести возможность получения больших размеров пучка, высокой эффективности абляции и высокой энергии излучения в импульсе.

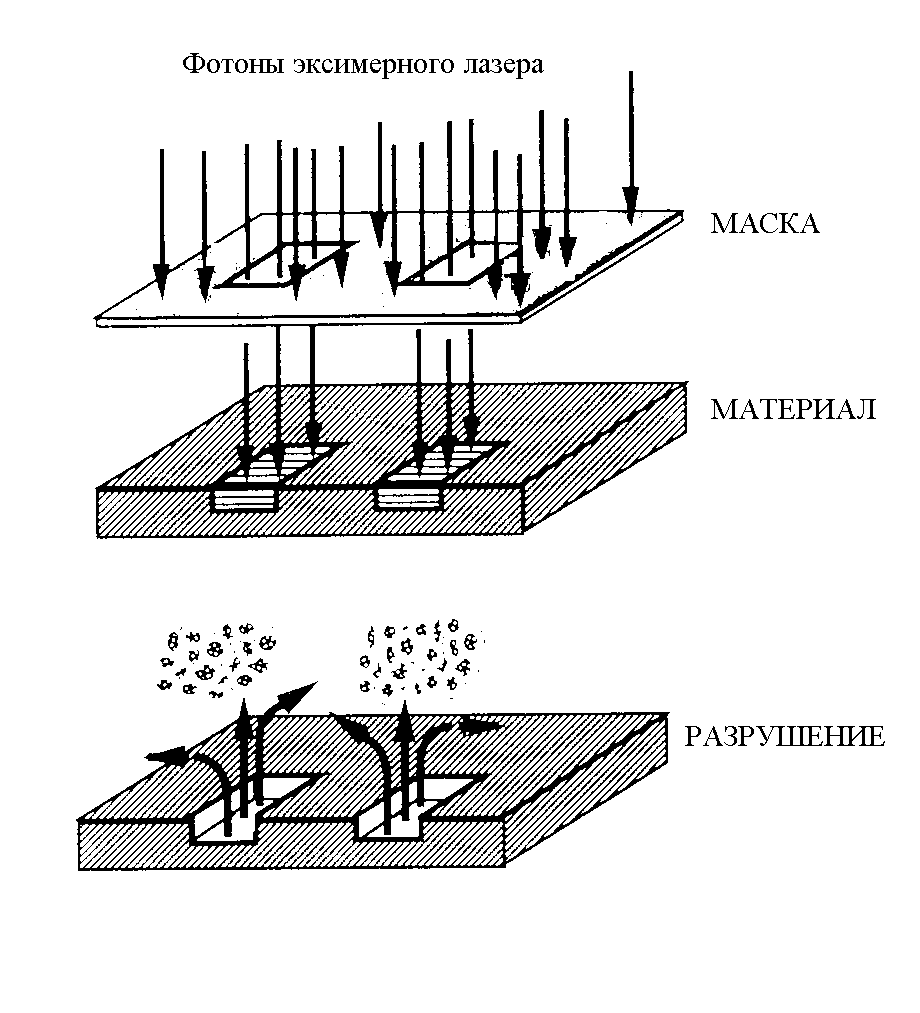

Лазерная абляция полимеров

Лазерная абляция (ЛА) (рис. 3) позволяет осуществить быстрое создание микроканалов в ПММА, а при сочетании с достаточно простыми методами герметизации рабочую систему можно получить менее, чем за 2 часа. При ЛА полимерных материалов характеристики формируемых микроструктур зависят от длины волны излучения, мощности лазера, геометрии светового потока, свойств полимера и среды окружения. Получаемая геометрия структуры и ее размеры зависят от оптических параметров установки и расхождения лазерного луча. А характеристики и свойства структуры зависят от физико-химических свойств полимера, которые определяют реакцию на излучение. Благодаря тому, что ПММА сочетает низкую теплоемкость с низкой теплопроводностью, имеет высокий (около 0.92) коэффициент поглощения в ИК диапазоне, он является наиболее распространенным полимером для ЛА.

Рис. 3. Схема формирования структур на полимере методом лазерной абляции.

ПММА сохраняет твердое состояние при нагреве до температуры размягчения (не менее 92 °С). При превышении этой температуры ПММА переходит в эластичное состояние и поддается формованию. Если энергия воздействующего на полимер излучения высока, то начинается тепловое разложение ПММА, которое заключается в разрыве длинных цепей полимера и последующем испарении мономера метилметакрилата (ММА), диоксида углерода, паров воды и других газов. В основном разрушение происходит в области температур от 350 до 380 °C [11].

Рис. 4. Воздействие лазерного излучения на материал (ПММА).

С целью изучения влияния технологических погрешностей, возникающих при использовании указанных методов (фотолитография и кислотное травление стеклянной подложки, лазерная абляция поверхности полимера) на аналитические характеристики микрофлюидного чипа, будут проведены измерения профилей каналов микрофлюидных чипов для электрофоретического разделения пробы.