Эмаль нц-25 гост 5406-84

СОСТАВ: суспензия СВП (пигмент, развальцованный с нитроцеллюлозой, пластификатором и диспергатором) в растворе нитроцеллюлозы и других смол в смеси органических растворителей.

НАЗНАЧНЕИЕ: для окрашивания предварительно загрунтованных металлических и деревянных поверхностей изделий и оборудования, эксплуатируемых внутри помещений.

НАНЕСЕНИЕ: Эмаль наносят на поверхность методом распыления. При окрашивании небольших поверхностей допускается нанесение кистью или наливом.

РАЗБАВЛЕНИЕ: растворителями марок Р-645 и Р-646 .

РАСХОД: на однослойное покрытие 100-150 г/м2.

ЦВЕТ: Выпускается белого, черного, серо-голубого, желто-коричневого, золотисто-желтого, светло-голубого, кремового и красного цветов.

Наименование показателя |

Значение |

Внешний вид пленки |

После высыхания пленка эмали гладкая, однородная без морщин и посторонних включений. |

Степень перетира, мкм, не более |

20 |

Блеск пленки, %, не менее |

50 |

Условная вязкость при температуре (20±0,5)°С по вискозиметру типа ВЗ-246, с |

45-145 |

Кислотное число, мг КОН/г эмали, не более |

2 |

Время высыхания при температуре (20±2)°С до степени 3, ч, не более |

1 |

Эластичность пленки при изгибе, мм, не более |

3 |

Твердость пленки по маятниковому прибору типа М-3, условные единицы, не менее |

0,3 |

Промывка

Жидкости для промывки заготовок и чистки деталей должны быстро и надежно удалять загрязнения, растворять защитные лаки, наклеечные смолы и другие вещества, не содержать взвешенных частиц и растворенных примесей, которые могут загрязнить оптическую поверхность, не оказывать разрушающего воздействия на полированные поверхности, по возможности не иметь токсичности, пожароопасности.

Основными жидкостями, которые используют на отдельных стадиях и по окончании процесса механической обработки заготовок, являются:

1) чистая вода комнатной температуры для удаления шлифующих и полирующих абразивов;

2) водные растворы щелочей для растворения наклеечных смол, соединенных со шлифованными поверхностями. Применяют 5—10% водные растворы NaOH и КОН, которые растворяют воск, парафин, наклеечные смолы, защитные лаки и другие вещества. Полированные поверхности этими растворами не промывают, так как они вызывают их разрушение и вскрывают дефекты (царапины, точки), образовавшиеся в процессе шлифования;

3) органические растворители и их смеси для растворения наклеечных смол и защитных лаков на полированных поверхностях. Бензин хорошо растворяет сосновый пек, воск, жировые загрязнения. Ацетон растворяет канифоль, защитные лаки на основе нитроэмалей, жиры, каучук. Этиловый спирт растворяет наклеечные смолы, спиртовые лаки, шеллак. Смеси органических растворителей (ацетон—бензин, ацетон—спирт, спирт—бензин) используют для растворения смол и защитных лаков;

4) 1-%-ный раствор двухлористого олова в концентрированной соляной кислоте для удаления следов полирующего абразива по контуру и с фасок деталей.

Склейка в столбик

1.Промыть заготовки и протереть салфеткой

2.Нагреть заготовки до температуры плавления воска(плита электрическая)

3.Смазать заготовки воском

4.Притереть заготовки друг к другу

5.Поместить столбик в приспособление и сжать до вытеснения воска

6.Охладить столбик

7.Снять столбик с приспособления и зачистить от наклеечной смолы

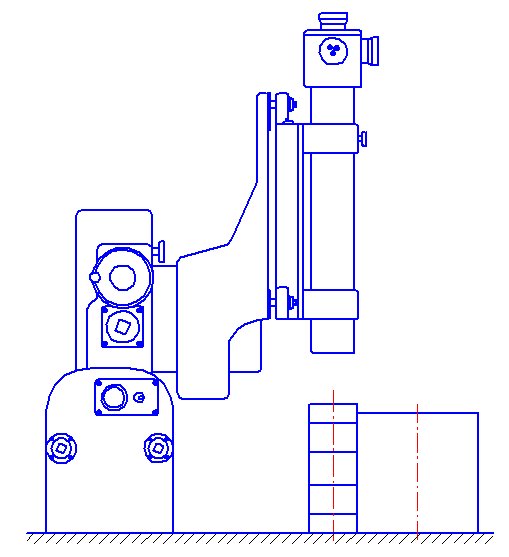

Кругление

Производить на круглошлифовальном станке типа 3Г12. В качестве обрабатывающего инструмента применять алмазные круги формы 1А1 с зернистостью алмазного слоя АСВ 80/63 – АСВ 200/160 . Обработку производить при непрерывно подаче смазочно-охлаждающей жидкости - эмульсол.

1.Закрепить столбик заготовок на станке посредством межцентрового сжатия с использованием планшайб и суконных прокладок

2.Выставить обрабатываемый столбик заготовок симметрично относительно оси шпинделя станка

3.Обработать детали

4.Скорость резания выбрать равной 15…25 м/с

5.Контроль диаметра столбика штангенциркулем или микрометром в трех сечениях – центральном и двух концевых

ФАСЕТИРОВАНИЕ

Фаски защитные наносятся на острых краях призм для устранения выколок и для предохранения рук работников производства. Используется станок Д-150, инструмент для фасетирования, щлиф. материал 25А. Для проверки качества снятия фасок используется лупа 6X.

Фаски по своему назначению разделяют на технологические и конструктивные. Технологические предназначены для предохранения краев от выколок во время обработки на различных технологических операциях. Их наносят непосредственно после грубого шлифования (обдирки) на заготовительном участке. В процессе дальнейшего шлифования и полирования поверхностей эти фаски срезают окончательно.

Используется станок Д-150. Предназначен для доводки оптических деталей с бесступенчатым регулированием числа оборотов.

Технические характеристики: |

Диаметр обрабатываемых деталей, мм |

150 |

Частота вращения шпинделя, об/мин |

15-1500 |

Количество шпинделей, шт. |

1 |

Установленная мощность электродвигателей, кВт |

0,37 |

Габаритные размеры, мм |

750х820х920 |

Масса станка, кг |

150 |

Оптический контакт на эталонный куб

Проводят при помощи автоколлиматора АК-0,5

Автоколлиматор - это оптический прибор для измерения малых углов. Он соединяет в себе функции коллиматора (создает параллельный пучок лучей света, искусственно отдаляя объект наблюдения, тем самым обеспечивая четкое изображение в окуляре шкалы, сетки нитей, маркеров и т.д.) и зрительной трубы (устройства для наблюдения за удаленными объектами, состоящего из объектива, измерительной сетки нитей и окуляра). Изначально он был создан для контроля плоскостности, вертикальной и горизонтальной прямолинейности (створности) изготавливаемых деталей оптических систем. Позже автоколлиматоры стали использоваться также для контроля правильности установки или монтажа сборного технологического оборудования большой протяженности, при изготовлении деталей большой длины, различных испытаниях приборов и механизмов и т.д. |

|

|

||||

|

|

|

||||

|

Принцип работы автоколлиматора

Упрощенно, работает автоколлиматор следующим образом. Лучи света, проходя через коллимационную сетку, преломляются в кубе-призме и попадают на объектив (т.е. направляются в сторону, противоположную окуляру). Из объектива они выходят параллельным пучком и, отражаясь от внешнего, установленного перпендикулярно оптической оси плоского зеркала, и, возвращаясь обратно в зрительную трубу, фокусируются в центре измерительной сетки нитей (в окуляре это выглядит как жирный крестик, на фоне сетки нитей). В случае если отклонить внешнее плоское зеркало, жирный крестик в окуляре изменит свое положение. Это и будет смещение автоколлимационного изображения, позволяющее с помощью автоколлиматоров измерять угловые размеры, зазоры, биения, контролировать точность движения узлов, параллельность, центрирование и т.д |

|

|

|

||

Назначение: Автоколлиматор унифицированный АК-0,5У предназначен для визуального измерения углов, непрямолинейности и неплоскостности направляющих, а так же для определения взаимного углового расположения осей и плоскостей в пространстве.

Технические характеристики: Цена деления секундной шкалы в поле зрения: 0,5 Цена деления минутной шкалы: 30 Диапазон измерения: 20 Погрешность при однокоординатных измерениях на всем диапазоне: 3 Погрешность при двухкоординатных измерениях на всем диапазоне: 6 Увеличение крат: 29 Диаметр входного зрачка в мм: 50 Максимально рабочее расстояние от объектива до зеркала, мм: 25 Габаритные размеры: 560х175х205 мм Масса, кг: 9

На стеклянный план поставить эталонную призму с контролируемым углом 30°;

Навести луч автоколлиматора на угол призмы и зафиксировать это положение;

Убрать эталонную призму;

Поставить под луч автоколлиматора деталь;

Выровнять деталь под выставленным углом;

Посадить деталь на оптический контакт с эталонным кубом.

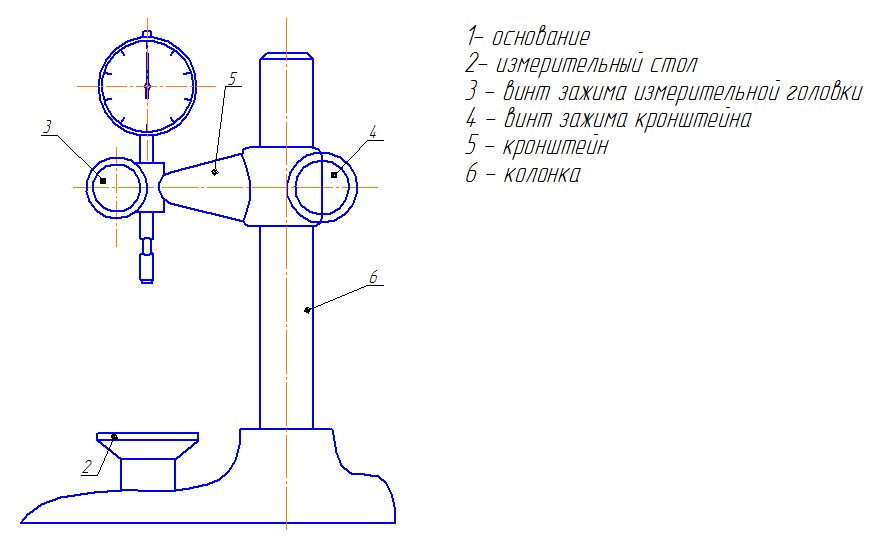

Контроль толщины

Контроль толщины производится с помощью стойки с индикатором типа С-III.

1

Контроль углов

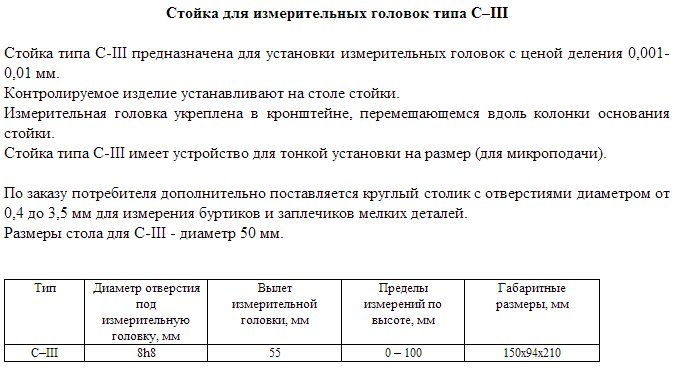

На данном этапе используется гониометр ГС-1 для контроля углов призмы. Точные пластины и призмы контролируют на соответствие углов заданным требованиям с помощью гониометров типа ГС с точностью показаний 30, 10, 5, 2, 1''. И имеют соответствующие модификации ГС-30, …ГС-1.

ГС-2 и ГС-1 – прецизионные (точные), могут использоваться только в лаб. условиях.

Гониометр ГС-1М (Г1) - визуальный оптический контрольно-измерительный прибор высокой точности. Предназначен для измерения углов между нормалями к плоским полированным граням твердых прозрачных и непрозрачных тел, пирамидальности призм, определения показателя преломления оптических материалов в видимой области спектра. Гониометр ГС1 применяется: - в оптическом приборостроении и машиностроении для измерения углов различных оптических деталей с плоскими гранями; - на предприятиях, производящих оптическое стекло, для измерения показателя преломления; - в метрологии; - в научно-исследовательских институтах для оптико-физических исследований стекла и других материалов. Гониометр-спектрометр ГС-1 является оптическим контрольно-измерительным прибором лабораторного типа высокой точности, предназначенным для измерения в видимой области спектра углов между нормалями к плоским полированным граням твердых прозрачных и непрозрачных тел и пирамидальности их граней, кроме того, для измерения показателя преломления и дисперсии прозрачных твердых тел по ГОСТ 5723-75 и для исследования качества оптических систем. Допускаемое отклонение при измерении любого углового интервала: ±1''. |

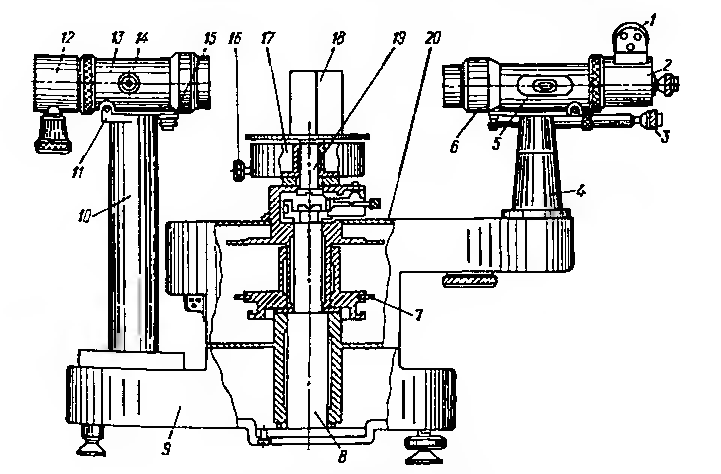

Общий вид гониометра на рис.6.

Рис. 6

Общий вид гониометра

2-зрительная (автоколлимационная) труба

5-шкала фокусировки

1-осветитель

6-автоколлимационный окуляр

3- отсчетный микроскоп лимба

4-колонка

7-лимб (металлическое кольцо с равномерно расположенными штрихами, важная часть угломерных инструментов)

8-вертикальная ось

9-основание прибора

10-колонка коллиматора

11- ось наклона коллиматора

12- узел щели

13-коллиматор

14-механизм фокусировки

15-регулировочный винт наклона по высоте

16 - регулировочный винт наклона предметного столика

17- предметный столик

18- измеряемая призма

19- ось столика

20- алидада (позднелат. alidada, от араб. алидада — линейка), деталь астрономических и геодезических угломерных инструментов, вращающаяся вокруг оси, проходящей через центр лимба.)

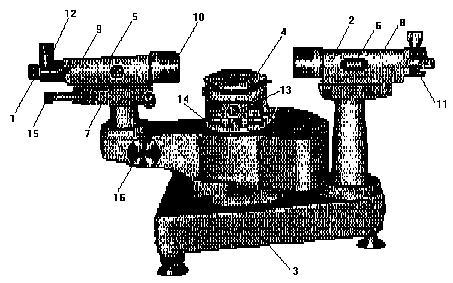

Гониометр-спектрометр является оптическим прибором лабораторного типа и предназначен для: измерения углов между полированными гранями твердых материалов по измеренному углу наименьшего отклонения призмы; измерение пирамидальности призмы и других исследовательских работ.

Рис.2. Эскиз гониометра-спектрометра ГС-5.

3.2. Прибор состоит из следующих основных узлов: зрительно трубы 1 (см. рис. 2),коллиматор 2, основания 3 с осевой системой и столиком 4. Зрительная труба и коллиматор представляют собой телескопические системы с внутренней фокусировкой, осуществляемой маховичками 5,6 по шкалам 7,8, на которых имеются индексы и деления.

Коллиматор дает параллельный пучок лучей. Винты 9,10 служат для юстировки внутренних осей по вертикали. На коллиматоре 2 имеется спектральная щель 11, а на зрительной трубе-автоколлимационный окуляр 12. Винты 13 служат для установления вертикальной оси столика, 14 - зажимные устройства столика, 15 - окуляр отсчетного устройства. В окуляр 15 рассматривают одновременно изображение штрихов лимба и шкалу микрометра (справа в окошечке) (см. рис. 3). Чтобы снять отсчет необходимо маховичок 16 повернуть настолько, чтобы верхние и нижние изображения штрихов совместились. Число градусов будет равно видимой ближайшей левой от вертикального штриха цифре. Число десятков минут равно числу интервалов, заключенных между верхним штрихом, который соответствует отсчитанному числу градусов, и нижним оцифрованным штрихом, отличающимся от верхнего на 1800. Число единиц минут и секунд отсчитываются по шкале микрометра в правом окне.

Проверка рабочего состояния гониометра состоит в следующем. Визирная ось трубы должна быть перпендикулярна к оси вращения столика. Это условие проверяется с помощью плоскопараллельной пластинки. Для этого ее стоит установить на столике гониометра и винтом 13 добиться, чтобы ее полированная грань была перпендикулярна к оси зрительной трубы. Повернув алидаду или столик на 1800, проверяют совпадение перекрестия сетки с автоколлимационным изображением, полученным от противоположной грани. При совпадении необходимо провести юстировку винтами 13 и 10. Повторять юстировку до тех пор, пока при повороте на 1800 автоколлимационное изображение не будет оставаться в центре.

После этого проверяют настройку прибора, повернув плоскопараллельную пластину на столике на 900 вокруг вертикальной оси.

Порядок выполнения работы

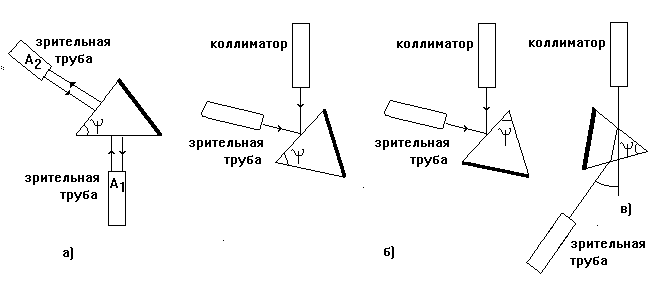

Измерение угла между гранями с помощью автоколлиматора ( рис. 4, а).

Установить

призму на столик так, чтобы одна из ее

граней располагалась перпендикулярно

к одному из винтов наклона столика.

Поворачивая зрительную трубу, найти

автоколлимационное изображение креста

и совместить его вертикальную ось с

вертикальной осью перекрестия трубы.

Снять отсчет А1 по лимбу. Поворотом в

горизонтальной плоскости трубы или

столика с призмой на величину ![]() найти

автоколлимационное изображение креста

от второй грани призмы и совместить его

с перекрестием. Снять отсчет А2 по лимбу.

Вычислить угол

найти

автоколлимационное изображение креста

от второй грани призмы и совместить его

с перекрестием. Снять отсчет А2 по лимбу.

Вычислить угол ![]() по

формуле

по

формуле![]() ,

где

,

где ![]() .

.

Измерение угла между гранями призмы методом отражения ( рис. 4,б)

При

измерении угла призмы методом отражения

используется коллиматор и зрительная

труба с окуляром. Между коллиматором и

трубой устанавливается угол порядка ![]() .

Осветить щель коллиматора (можно

использовать ртутную лампу) и, поворачивая

столик, совместить изображение щели

коллиматора, полученное от первой грани

призмы, с вертикальной нитью перекрестия

окуляра трубы. Видимая ширина щели

должна быть в 2-3 раза больше нити

перекрестия. Коллиматор должен быть

сфокусирован винтом 5. Снять отсчет В1.

Повернуть столик с призмой до совмещения

изображения щели, полученного от второй

грани, с нитью перекрестия трубы, снять

отсчет В2. Угол призмы

определить

по формуле

.

Осветить щель коллиматора (можно

использовать ртутную лампу) и, поворачивая

столик, совместить изображение щели

коллиматора, полученное от первой грани

призмы, с вертикальной нитью перекрестия

окуляра трубы. Видимая ширина щели

должна быть в 2-3 раза больше нити

перекрестия. Коллиматор должен быть

сфокусирован винтом 5. Снять отсчет В1.

Повернуть столик с призмой до совмещения

изображения щели, полученного от второй

грани, с нитью перекрестия трубы, снять

отсчет В2. Угол призмы

определить

по формуле ![]() ,

где

,

где ![]() .

.

Рис.4. Схематическое изображение выполнения работы:

а) определение угла между гранями методом автоколлиматора;

б) определение угла методом отражения;

в) определение показателя преломления по углу наименьшего отклонения.

Нанесение покрытия 1И.41ИЭ.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

ИНТЕРФЕРЕНЦИОННЫХ ОПТИЧЕСКИХ ПОКРЫТИЙ

В зависимости от типа и конструкции интерференционного покрытия и

рабочего волнового диапазона выбираются слои различных материалов. Поскольку покрытия создаются методами напыления, то важно, чтобы качество

оптических пленочных материалов удовлетворяло ряду важных критериев:

1) прозрачность;

2) оптимальный показатель преломления;

3) оптическая однородность;

4) относительная плотность;

5) высокие адгезия и твердость, низкие механические напряжения;

6) подходящие к эксплуатации химические свойства (растворимость,

реактивность);

7) стабильность поведения в условиях среды эксплуатации.

Указанным требованиям к пленочным материалам многослойных интерференционных покрытий удовлетворяют диэлектрические и полупроводниковые материалы. Среди диэлектриков чаще всего применимы оксиды, фториды, некоторые хлориды, сульфиды и селениды. Среди полупроводников − кремний, германий и теллур.

Возможность получения пленок сложного состава имеет место и в методах испарения, но она более дорогая и связана с проблемой совместного испарения материалов, имеющих разные температуры испарения. Тем не менее, резистивные и электроннолучевые методы испарения наиболее хорошо отработаны для изготовления интерференционных покрытий.

Комбинируя металлические и диэлектрические тонкие пленки удается создать зеркала, которые имеют ряд преимуществ по сравнению с диэлектрическими покрытиями того же класса. Достоинство металлодиэлектрических интерференционных покрытий особенно проявляется при работе системы в широкой области спектра, т.к. в этом случае задача решается при значительно меньшем числе слоев, чем в диэлектрическом исполнении.

Металлодиэлектрические зеркала чаще всего изготавливаются из Al, Ag, реже из Au, Pt. Основными требованиями к металлу, формирующему зеркало, является высокий коэффициент отражения в рассматриваемом спектральном диапазоне (Ag) для видимой области спектра, максимальная стойкость к воздействию окружающей среды (Au, Pt, Al), высокая механическая прочность, дешевизна испаряемого материала, поскольку при осаждении в вакууме коэффициент полезного использования материала редко превышает (5-7)%. Осаждение всех металлов при изготовлении зеркал осуществляется резистивным способом. Для осаждения металлов чаще всего используются проволочные нагреватели.

Диэлектрические пленки, наносимые на металлический слой, при изготовлении металлодиэлектрических зеркал, служат для защиты металлического слоя и изменяют коэффициент отражения. В качестве защитных слоев целесообразно применять слои тугоплавких окислов (SiO2, HfO2, ZrO2 и др. При нанесении тон-ких слоев диэлектриков с чередующимися (высоким и низким) показателями преломления на металл увеличивается коэффициент отражения зеркал в заданном спектральном диапазоне от 2 до 6 процентов в зависимости от конструкции нанесенного диэлектрического покрытия. Возможно также использование в качестве диэлектриков слоев фтористого магния и сернистого цинка. Последние имеют ряд недостатков: их механическая прочность значительно ниже, чем у оксидов, нанесение сернистого цинка недопустимо на серебро, поскольку возможно потускнение серебра из-за его взаимодействия с серой. Однако, поскольку SiO2 и ZrO2 имеют большую разницу в показателях преломления, то это позволяет значительно увеличить коэффициент отражения при меньшем количестве диэлектрических слоев при нанесении их на Al. Для осаждения SiO2 и ZrO2 необходим электронно-лучевой испаритель.

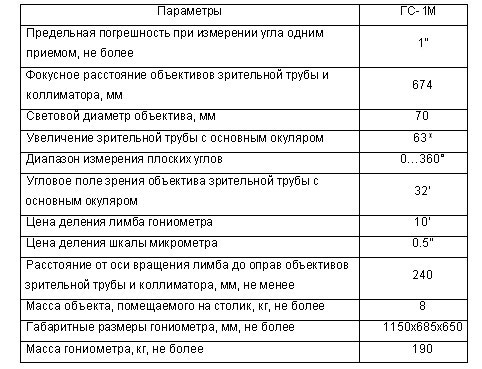

Механическая ВУ-1А, внешний вид которой представлен на рис. 9.

Рис.9

Установка вакуумная ВУ-IА предназначена для нанесения покрытий на оптические детали методом резистивного и электро-лучевого испарения диэлектриков, полупроводниковых материалов с одновременным контролем толщины покрытия. Установка обеспечивает возможность нанесения многослойных ахроматических покрытий на деталях серийной продукции, а так же металлических, однослойных просветляющих, интерференционных, зеркальных, фильтрующих и других покрытий.

Технические характеристики:

Параметр |

Величина |

|

номинальная |

фактическая |

|

1. Время достижения р=4*10-4 Па при одновременном нагреве камеры до t=320С при разогреве диффузионного насоса и охлаждении всех ловушек жидким азотом, мин., не более |

40 |

35 |

2. Натекание в камеру после прогревания ее при t=300С в течение 10 часов и последующей откачки до р=4*10-4 Па, Вт |

4*10-4 |

4*10-4 |

3. Частота вращения подколпачной арматуры, с-1 |

от 0,1 |

0,1-0,15 |

4. Регулируемая температура нагрева в камере, С |

100-320 |

100-320 |

5. Нагревание источника питания тлеющего разряда ионной очистки на холостом ходу, В |

217520% 435020%

|

2175-4300 |

6. Контролируемый диапазон регулирования тока ионной очистки, А |

(0,040,02) (0,40,06) |

0,03-0,37 |

7. Напряжение на вторичной обмотке трансформаторов резистивных испарителей, измеренное на холостом ходу,

|

121,2 242,4 |

12 24 |

8. Максимально допустимый ток испарителя, А

|

300 150 |

300 150 |

9. Расход холодной водопроводной воды под р от 2,94*105 до 4,9*105 Па, кг/с |

0,14 |

0,14 |

10. Расход горячей воды под р от 2,94*105 до 4,9*105 Па, кг/с |

0,06 |

0,06 |

11. Максимальный ток нагрева ловушки, А |

150 |

150 |

12. Мощность потребляемая вакуумной установкой, кВт |

20 |

18 |

13. Масса, кг |

2600 |

2600 |

14. Площадь, м2 |

6 |

6 |

Чтобы нанести покрытие на грани призмы было разработано специальное приспособление. Оно состоит из редуктора, вала, шестерни, держателя, резиновых прокладок, шарикоподшиников и пружины. Перед установкой призм в данную конструкцию, необходимо между ними проложить тонкие резиновые прокладки, повторяющие по форме детали.

Подготовить детали к нанесению покрытия (полностью очистить беличьей кисточкой, протираем спиртом)

Установить детали в столбик, прокладывая между ними резиновые прокладки, заранее подготовленные по размеру (диаметру) детали

Поместить полученную конструкцию в вакуумную установку ВУ-IА

Перегородку зафиксировать в положении, при котором наносится только алюминиевое покрытие (1И)

Закрыть колпак, включить редуктор и запустить нанесение покрытия

Выключить установку, перекрыть емкость с покрытием 1И, наносить покрытие SiO2 (41ИЭ).

Выключить установку, снять детали.