Расширенный тп

Распиливание

Распиливание является прогрессивным методом обработки сырьевого стекла. Распиливание заготовки в виде куска следует выполнять алмазным отрезным кругом формы АОК по ГОСТ 10110-87. Из-за сравнительно небольшого объема таких работ конструкции распиловочных станков не унифицированы. Круг представляет собой диск из холоднокатаной стали марки 08кп по ГОСТ 1050-88, по периферии которого способом порошковой металлургии нанесен алмазосодержащий слой. Установку инструмента на шпинделе станка выполняют с минимальным торцевым (0,03-0,25 мм) и радиальным (0,04-0,1 мм) биением. Биение вызывает неравномерный износ режущей кромки инструмента, увеличение ширины пропила, появление в стекле трещин и заколов. Крепление круга осуществляется в специальной оправке, на которой возможна одновременная параллельная установка нескольких отрезных алмазных кругов. Распиловочный станок следует выбирать, исходя из вида и габаритов заготовки. Для проведения операции распиливания выберем алмазно-отрезной станок К8611.

Алмазно-отрезные станки К-8611, К-8611М, К-8612, предназначенные для резки кристаллов пьезокварца и других твердых и хрупких материалов. Станки рассчитаны на эксплуатацию в условиях умеренного климата для категории размещения 4 по ГОСТ 15150-69. Питание станков осуществляется от сети переменного тока напряжением 220/380 В, частотой 50 Гц. На станках К8611М и К8612 установлен электромотор мощностью 3,0кВт, 1500 об/мин. Унифицированы тумба, стол, станина, кожух.

Технические данные:

Наибольшие размеры обрабатываемого материала, мм (ДхШхВ) 180х200х90 (с разворотом заготовки) Диаметр отрезного круга, мм 200; 320 Габаритные размеры, мм, не более: длина 1200 ширина 800 высота 1770 Масса станка, кг, не более 600 Электрическая мощность, кВт, не более 1,22 Расстояние от оси шпинделя до стола, мм 125…280 Расход трансформаторного масла, л/мин. 10 Наибольший поворот стола вокруг вертикальной оси, °, не менее 360 Наибольший наклон стола вокруг горизонтальной оси, °, не менее ±10 Общий уровень допустимых шумов, Дб, не более 70 Наработка на отказ, часов, не менее 410

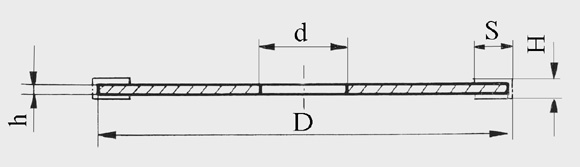

Алмазный отрезной круг:

D, мм |

d, мм |

h, мм |

H, мм |

S min, мм |

50 |

16 |

0,10 - 0,25 |

0,18 - 0,45 |

1,0 |

75 |

0,10 - 0,50 |

0,18 - 0,82 |

||

97(100) |

0,10 - 0,80 |

0,18 - 1,30 |

||

125 |

32 |

0,25 - 1,00 |

0,33 - 1,5 |

2,0 |

160 |

0,35 - 1,20 |

0,47 - 2,4 |

2,5 |

|

200 |

0,35 - 2,00 |

0,47 - 3,2 |

||

250 |

0,50 - 1,20 |

0,62 – 2,4 |

||

320 |

0,75 - 1,50 |

0,95 – 2,7 |

||

400 |

75-76 |

1,00 - 1,80 |

1,2 – 3,0 |

|

500 |

1,50 – 3,90 |

1,75 – 5,1 |

Для распиливания заготовки размером 210×210×205 мм3 выберем алмазный отрезной круг АОК диаметром 320 мм.

Выбранный АОК имеет следующие размеры:

D=320 мм

H= 2 мм - высота

d=32 мм – диаметр посадочного отверстия

h=1.5

![]() мм

мм

S = 2,5 мм – толщина алмазоносного слоя из алмазных порошков марки А3 зернистостью 250/200, относительной концентрацией алмазов 75.

mалмаза=22.2 карат на круге

2726-0238 А3 250/200 75 ГОСТ 10110-87

Режим распиливания оптического стекла БК-10

Скорость круга определяет частоту воздействия зерен алмаза на обрабатываемый материал. С ее увеличением интенсивность процесса, которую характеризуют размером подачи, возрастает, а шероховатость уменьшается. Оптимальная скорость 20-30 м/с. Дальнейшее повышение позволяет увеличивать подачу, т. к. выделяющаяся в зоне резания теплота не компенсируется ее отводом СОЖ. Режущая кромка разогревается, плавление компонентов связки, замазывание ими зерен алмаза и уменьшение режущей способности последних.

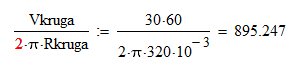

n=

Подача – 50-150 мм/мин – характеризует скорость врезания инструмента в заготовку, зависит при данной скорости инструмента от глубины врезания h за один оборот заготовки и от частоты ее вращения n: S=h*n

Производительность –1500-3000 см2/ч

Удельный расход материала (алмаза) – не мене 0.7 мг/см3

Режущая способность не менее 14 см2/мин при относительной концентрации 75

На корпусе кругов диаметром 125 мм и более, высотой 0,8 мм и более

должна быть нанесена следующая маркировка:

- товарный знак предприятия-изготовителя;

- условное обозначение круга;

- номер круга по системе нумерации предприятия-изготовителя;

- год изготовления (две последние цифры).

Рекомендуется использовать СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ (СОЖ) для снижения трения при обработке резанием и давлением, уменьшения износа и охлаждения режущего инструмента, используется для охлаждения и смазки ленточной пилы в месте реза. Ресурс ленточной пилы зависит от правильного подбора СОЖ.

Состав и расход СОЖ (в %) для распиливания стекла:

Эмульсол Э2(ГОСТ 1975-75) – 6 %

Сода кальцинированная -0.5%

Нитрид натрия - 0.5%

Керосин - 4%

Вода – 89%

Для дисковых алмазных кругов расход СОЖ: 5-10 л/мин.

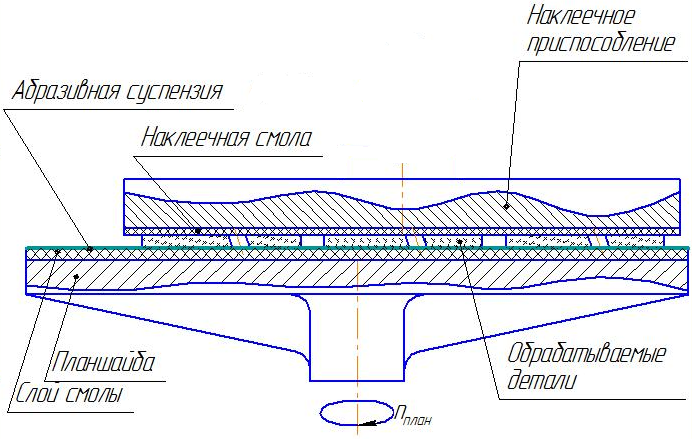

Блокирование, распиловка:

1) Нагреть планшайбу, стеклянную пластину и заготовки до температуры плавления наклеечного состава. 2) Смазать планшайбу, поверхности стеклянной пластины и заготовок наклеечным составом. 3) Положить пластину на планшайбу. 4) Положить заготовку на пластину. 5) Охладить блок заготовок в нормальных условиях. 6) Закрепить блок заготовок в тиски на столе станка 7) Выставить блок таким образом, чтобы плоскость распила совпадала с плоскостью вращения пилы. 8) Включить станок. 9) Отрезать заготовку. 10) Выключить станок. 11) Снять блок заготовок со станка. 12) Нагреть блок на плите до температуры плавления наклеечного состава. 13) Снять заготовки. 14) Протереть планшайбу ватными тампонами, смоченными в бензине. 15) Протереть заготовки ватными тампонами, смоченными в бензине. 16) Промыть заготовки горячей водой и протереть салфеткой. 17) Произвести контроль с помощью металлической линейки. 18) Уложить заготовки в ящик и передать на последующую обработку.

Оборудование: плита электрическая ЭП-7М, станок распиловочный

ПК-400. Вспомогательные инструменты и материалы: планшайба (сталь 40Х), наклеечная смола, вата х/б, бензин авиационный, перчатки х/б, перчатки резиновые, салфетки ситцевые.

Грубое, среднее шлифование

Используется следующий станок обдирочный модели ШО-350.

Грубое и среднее шлифование сторон 1,2.

Блокирование заготовок по РТМ 3-1634-84, [4].

Установить планшайбу, включить шпиндель.

Произвести грубое шлифование алмазным инструментом для

плоского шлифования сторон 1 и 2 абразивами №10, №6, №4. Получение шероховатости Rz=40

Получение размера t=38,4-0,17 мм

Выключить шпиндель. 5) Снять блок. Тщательно промыть и очистить в тёплой воде, бензином.

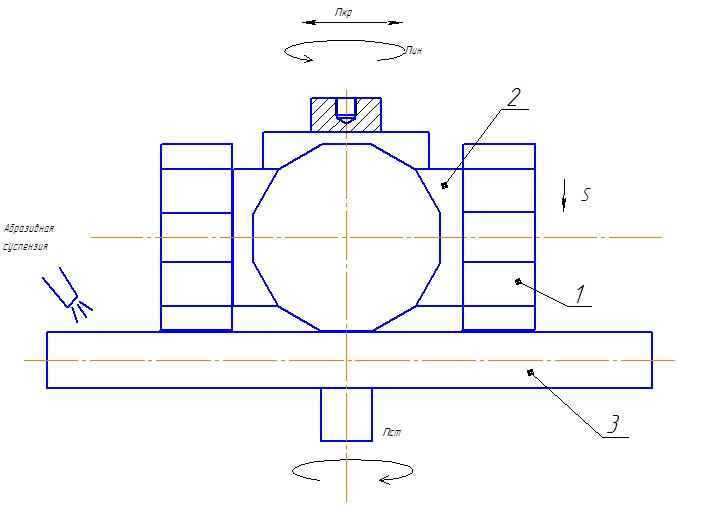

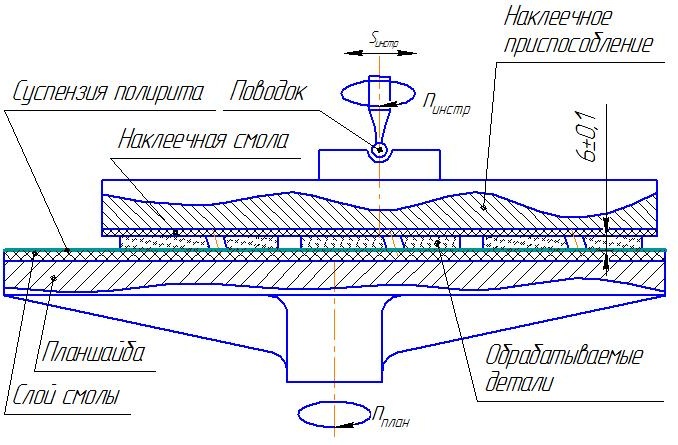

Рис. Схема обработки шлифованием

Тонкое шлифование

Производится на станке 3ШП-320

Технические характеристики:

Диаметр обрабатываемых детали или блоков, мм |

200-320 |

Количество шпинделей, шт |

3 |

Частота вращения шпинделей, об/мин |

30-180 |

Частота качаний поводков, дв.ход/мин |

28-110 |

Длина штриха, мм |

0-240 |

Величина смещения поводка перпендикулярно штриху, мм |

±75 |

Величина смещения поводка параллельно штриху, мм |

±85 |

Сила прижима инструмента к заготовке, кгс |

24,5-122,5 |

Суммарная установленная мощность, кВт |

5,05 / 6,85 |

Габаритные размеры, мм |

2280x1100x1650 |

Масса, кг |

1500 |

Инструмент: плоскошлифовальный круг

1.Тонкое шлифование оптических деталей выполнить комплектом плоских шлифовальников по переходам, применяя абразивные материалы с зернистостью М40, М28, М14.

2.Установить на шпинделе обрабатывающий инструмент

3.Произвести тонкое шлифование микропорошком М40

4.После окончания шлифования выключить шпиндель, блок очистить от остатков шлифовального материала

5.Произвести тонкое шлифование микропорошком М28 и М14

Тонкое шлифование граней на эталонном кубе

ОК на эталонный куб, где 1- деталь, 2- контактное приспособление, 3-обрабатывающее приспособление.

При обработке деталей с точными поверхностями (до 0,05 кольца), угловыми размерами 1—2”, параллельностью 1 —10” (точные пластины, зеркала, клинья, призмы) применяется крепление оптическим контактом.

Этот способ используется для высокоточной обработки призм и пластин, что обеспечивает получение углов с погрешностью до 1''-5''.

Две поверхности тщательно полированные, промытые и обеспыленные, входят в оптический контакт при соприкосновении, надежно удерживая детали. Силы молекулярного сцепления поверхностей превосходят усилия, действующие при обработке. Для посадки на оптический контакт поверхности полируют с погрешностью N=03, поверхность контактного приспособления обработана с N≤0,2. Заготовки сажают на приспособление (куб) в обеспыленных помещениях. Тщательно чистят контактируемые поверхности заготовок и приспособления спиртом, смахивают пыль обезжиренной беличьей кистью. Осторожно накладывают заготовку на приспособление. При этом в зоне контакта появляется равномерная интерференционная картина. Нажим производят до исчезновения интерференционной картины. Промежуток между деталями замазывают лаком, что герметизирует место стыковки, или раствором шеллака в ректификате. После обработки смывают защитный лак и детали отделяют от контактной пластины.

Точность углов контактного приспособления выдерживается строго, так как от точности угловых размеров, параллельности и качества поверхности контактных приспособлений зависит качество изделия.

1. Протереть контактируемые поверхности салфеткой, смоченной спиртом, многократно протереть сухой салфеткой до исчезновения следов недочистки.

2. Соединить призму с кубом методом оптического контакта.

3. При низкой активности ОК провести глубокую чистку соединяемых поверхностей: чистить поверхность вручную ватой, смоченной спиртом.

4. Контроль качества контактной зоны: она должна быть однородной и не иметь дефектов в виде пылинок, пузырей, серости. Допускается не более 2 нарушений диаметром не более 0,2 мм на 1 см2.

5. На автоколлиматоре с поворотным механизмом АК-0,5 выровнять первую поверхность. Произвести ТШ, полировку по методу, описанному ранее.

6. При помощи АК-0,5 отмерить угол 30° от первой поверхности и повторить предыдущую операцию.

7. Сделать повтор операций 5, 6 для получения 12 граней.

Полирование

Полирование – завершающая стадия механической обработки, в результате которой шероховатость поверхности становится меньше длины волны падающего излучения и обеспечивается заданная точность формы и чистоты поверхности. Полирование происходит методом свободного притира. В начале операции полирования происходят два процесса: зёрна полирита проникают в смолу, в то же время происходит вибрационно-ударный процесс, подобный шлифованию. После проникновения зёрен полирита в смолу происходит химический процесс – разрушение коллоидных плёнок стекла.

В качестве материала для полирования используем абразив CeO2 - церит (подходит для твердых стекол и скоростных режимов обработки).

Производить на станке 3ШП-320

Инструмент: плоскошлифовальный круг

1.Зазоры между деталями очистить от смолы

2.Подрезать равномерно полировальник по всей поверхности, подогреть в горячей воде и смазать полирующей суспензией

3.Установить на шпинделе станка обрабатывающий инструмент и осуществить ручную прополировку блока с деталями

4. Полировать блок в течение 5-25 минут, после чего проверить цвет блока пробным стеклом, предварительно протерев детали и пробное стекло хлопчатобумажной салфеткой, смоченной спиртом.

5. По окончании полирования снять блок со станка, промыть мягкой губкой в теплой воде

6. Произвести контроль класса чистоты. Инструмент: лупа 6х, микрометр.

7. Лакирование сторон НЦ 25.

Лакирование

Процесс лакирования заключается в нанесении лака на поверхность заготовок оптических деталей, чтобы предохранить их полированные поверхности от повреждения при дальнейшем механической обработке других поверхностей. Для этого используют нитроэмали и нитролаки, прочно удерживающиеся на поверхности, предохраняющие поверхности от механического и химического воздействия, не образующие налетов, легко смываемые после обработки. На столе с вытяжкой на тщательно промытые и протертые фланелевой салфеткой торцевые поверхности призмы беличьей кистью №30 наносят нитроэмаль НЦ-25, покрывают равномерным слоем небольшой толщины. Не допускаются затеки, пузыри.