- •Выпускная квалификационная работа специалиста

- •Глава 1. Литературный обзор

- •Глава 2. Обсуждение результатов

- •Глава 3. Экспериментальная часть

- •Введение

- •Литературный обзор

- •1. Выбор компонентов полимерных нанокомпозитов

- •1.1 Нанодисперсный полиэтилен низкой плотности в качестве связующего

- •1.2 Перспективы использования в пкм углеродных материалов

- •1.3 Сорбционно-активные композиты на основе целлюлозы и полимерных связующих

- •2. Обсуждение результатов

- •2.1 Исследование размеров, дисперсности и поверхностных свойств частиц порошка пэнп, полученного методом втси

- •2.2 Подбор условий формования сорбентов на основе смесей порошков пэнп, цз и ультрадисперсных углеродных материалов

- •2.3 Сорбционные свойства углерод – полимерных композитов по сконденсированным парам летучих жидкостей

- •2.4 Белковосвязывающая активность углерод – полимерных композитов

- •3. Экспериментальная часть

- •3.1 Исходные материалы

- •3.2 Методика определения коэффициента водопоглощения композитов

- •3.3 Методика определения адсорбционной емкости сорбентов в статических условиях по сконденсированным парам бензола, н-гептана, ацетона, воды [12, 13]

- •3.4 Получение модельного раствора альбумина [14]

- •Список использованной литературы

- •Список публикаций

2.1 Исследование размеров, дисперсности и поверхностных свойств частиц порошка пэнп, полученного методом втси

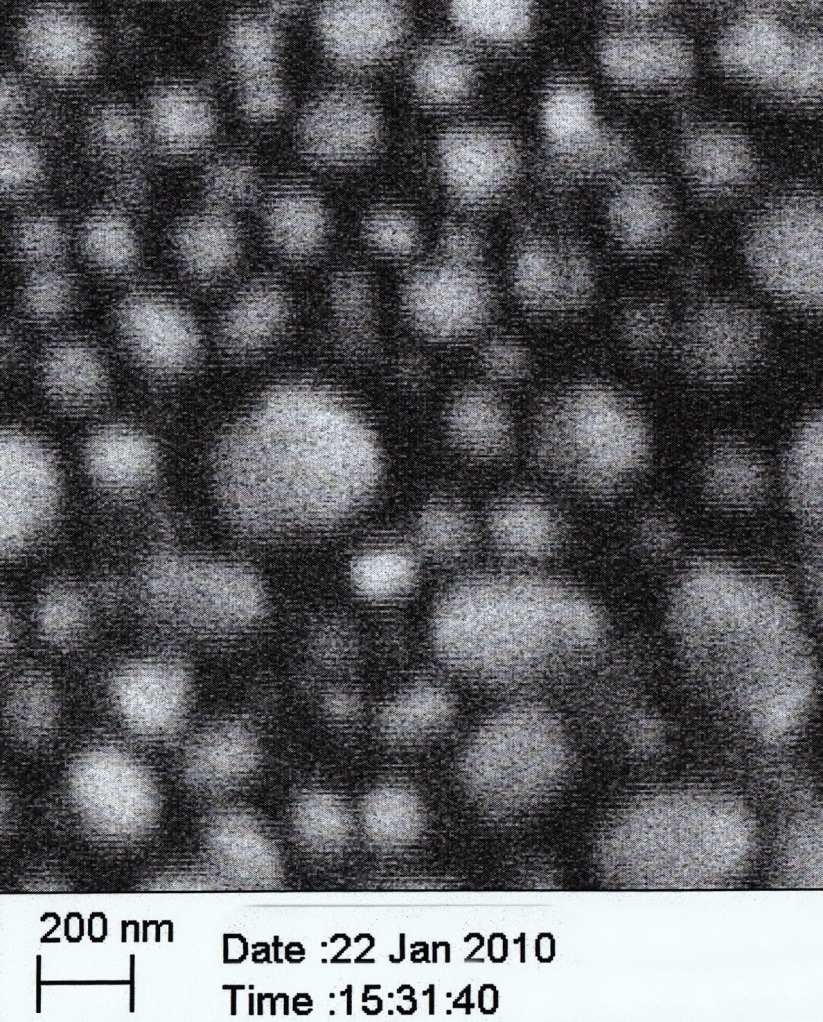

Известно, что хорошо подвергаются процессу высокотемпературного сдвигового измельчения аморфно-кристаллические полимеры, являющиеся типичными гетерогенными системами. Например, при ВТСИ ПЭНП всегда достигается практически значимый результат [1, 2]. Важнейшей характеристикой порошков, получаемых в результате высокотемпературного сдвигового измельчения, является их дисперсный состав. Ранее, на основании результатов обычного микроскопического измерения, считалось, что размеры частиц полученного методом ВТСИ порошка ПЭНП находились в пределах 6-30 мкм. Электронная микроскопия (рис. 2) дает размеры от 60 до 150 нм, причём данный порошок имеет достаточно высокую удельную поверхность (до 2,2 м2/г).

|

Рисунок 2. Электронная микроскопия диспергированного ПЭНП

|

Множественное разрушение микроскопических образцов полимеров в результате одновременного воздействия высокого давления и сдвиговой деформации начинается с накопления перенапряжений на локальных участках полимерных цепей. В том случае, когда величина этого напряжения превышает прочность химической связи, происходит разрыв не только физических связей, но и макромолекул. Так как размер частиц порошка ПЭНП имеет масштаб порядка несколько сегментов Куна, следовательно, при ВТСИ ПЭНП происходит не только разрушение надмолекулярной структуры полимера, но и разрыв С-С связей в основной цепи.

Результаты измерения коэффициента водопоглощения и статической ёмкости порошка ПЭНП по парам гептана равны 12% и 0,26 см3/г, соответственно. Следовательно, поверхностные свойства порошкового ПЭНП более развиты, чем у других ПЭ-материалов.

2.2 Подбор условий формования сорбентов на основе смесей порошков пэнп, цз и ультрадисперсных углеродных материалов

Исходные пресс-порошки получены механическим смешением отдельных готовых порошков ПЭ, целлюлозы и углеродных материалов. Методом формования было выбрано термобарическое прессование при давлении 127 кПа.

В качестве модельной смеси для подбора условий формования композитов использовали смесь ПЭНП/ЦЗ, которую прессовали в виде таблеток при температуре 115-145 0C. Для предотвращения потери удельной поверхности в готовом сформованном сорбенте за счет сплавления пор связующим температура прессования должны быть такой, чтобы ПЭНП размягчался, но не плавился и в тоже время образовывал матрицу сорбента. В таблице 3 представлены данные о зависимости коэффициента водопоглощения от температуры прессования смеси ПЭНП/ЦЗ состава 20/80 масс. %, позволившие определить температурные границы размягчения-плавления ПЭНП. Композиты, сформованные при температуре выше 1250C, имеют меньший коэффициент водопоглощения, чем таблетки, полученные при более низкой температуре, поэтому выбрана наименьшая температура прессования 1200C. При большем содержании ПЭНП коэффициент водопоглощения заметно уменьшается с температурой.

Таблица 3. Зависимость коэффициента водопоглощения (К) композитов на основе смеси ПЭНП/ЦЗ состава 20/80 масс. % от температуры прессования

t, ºC |

115 |

119 |

125 |

128 |

133 |

136 |

138 |

142 |

145 |

K, % |

180 |

180 |

182 |

177 |

168 |

169 |

165 |

150 |

149 |

Так как целлюлоза имеет высокую степень набухания в воде (450 %) [11], что может привести к разрушению таблеток, содержание ее в образцах композитов, как показали наблюдения по сорбции воды, не должно превышать 30 масс. %. При содержании ПЭНП, равном 20 масс. %, наблюдается незначительное изменение геометрических размеров таблеток в водной среде при оптимальном значении коэффициента водопоглощения.

Для подбора оптимального содержания ультрадисперсных углеродных материалов испытаны образцы на основе ПЭНП/ЦЗ с АУ, сорбционные свойства которого хорошо изучены. Как следует из данных таблицы 4, образцы с содержанием АУ свыше 50 масс. % обладают меньшими значениями коэффициента водопоглощения. Поэтому суммарное содержание ультрадисперсных углеродных материалов во всех образцах должно быть равным 50 масс. %.

Таблица 4. Коэффициент водопоглощения образцов композитов ПЭ/АУ/ЦЗ

состав сорбента ПЭНП/АУ/ЦЗ, % масс. |

20/5/75 |

20/15/65 |

20/25/55 |

20/35/45 |

20/45/35 |

20/50/30 |

20/65/15 |

К, % |

136,3 |

136,5 |

135,9 |

138,1 |

135,6 |

133,7 |

120,7 |

С целью определения влияния полимерной матрицы на сорбционные свойства функционализирующих добавок проведено измерение статической ёмкости по парам гептана и бензола образцов, полученных из механических смесей порошков ПЭ, ЦЗ и АУ. Как видно (табл. 5), при уменьшении содержания АУ в образцах с фиксированным количеством связующего 20% масс., происходит уменьшение сорбции паров, что свидетельствует о том, что АУ не теряет свою адсорбционную активность в составе исследуемых сорбентов.

Таблица 5. Статическая ёмкость сорбентов, А (см3/г), по парам бензола и н-гептана, (20 0С).

Состав сорбента ПЭНП/АУ/ЦЗ, % масс. |

20/0/75 |

20/15/65 |

20/35/55 |

20/45/35 |

20/60/20 |

20/75/15 |

20/80/0 |

|

А см3/г |

по парам н-гепта-на |

0,08 |

0,11 |

0,16 |

0,19 |

0,23 |

0,25 |

0,25 |

по парам бензо-ла |

0,06

|

0,08 |

0,17 |

0,18 |

0,23 |

0,25 |

0,26 |

|

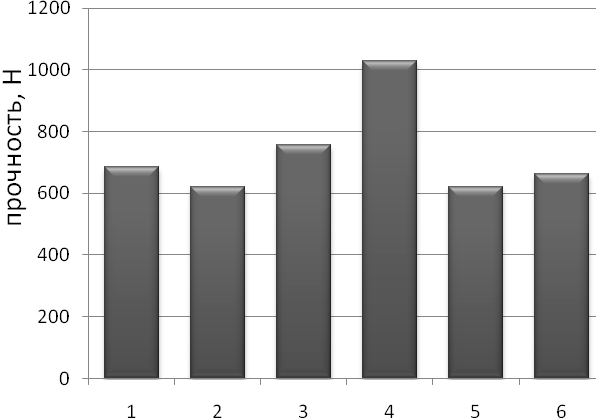

Прочность образцов сорбентов (рис. 3), находится в диапазоне 620-750 Н, данное значение прочности достигается в условиях формования t=120 0C и давлении 127 кПа.

|

Рисунок 3. Сравнение прочности таблеток, на основе порошков ПЭНП, ЦЗ (разные породы древесины) и АУ. 1 - сорбент ПЭНП/АУ/ЦЗ=20/50/30 масс. % на основе порошков совместно диспергированных гранул ПЭНП и древесных опилок хвойных пород с последующим добавлением АУ; 2 - сорбент ПЭНП/АУ/Ц=20/50/30 масс. % на основе порошков совместно диспергированных гранул ПЭНП и древесных опилок лиственных пород с последующим добавлением АУ; 3 - сорбент ПЭНП/АУ/Ц=20/50/30 масс. % на основе механической смеси отдельных порошков ПЭНП, ЦЗ из хвойных пород древесины и АУ; 4 - таблетка активированного угля; 5 - сорбент ПЭНП/ЦЗ=20/80 масс.%; 6 - сорбент ПЭНП/АУ =20/80 масс. % |

Таким образом, оптимальный массовый состав матрицы ПЭНП/ЦЗ в композиции - 20/30 масс. % с 50 масс. % содержанием углеродных материалов.