- •Розділ 1. Система управління охороною праці в галузі, її складові та функціонування

- •1.1 Система управління охороною праці в галузі

- •1.2 Загальні вимоги до побудови суопг

- •1.3 Функції та структура суопг

- •1.4. Інформаційний чинник організації управління безпекою праці

- •1.5. Організація робіт з охорони праці

- •1.6. Планування заходів з охорони праці

- •1.7. Система навчання нормам і правилам охорони праці

- •1.8. Система управління трудовою і технологічною дисциплінами

- •1.9. Система забезпечення безпечних умов праці

- •1.10. Організація паспортизації і атестації робочих місць згідно умов охорони праці

- •1.11. Роль соціально-психологічних чинників у суопг

- •Розділ 2. Проблеми фізіології, гігієни праці та виробничої санітарії у галузі

- •2.1. Стан умов праці в галузі

- •2.1.1. Чинники, що формують умови праці

- •2.1.2. Завдання аналізу умов праці

- •2.1.3. Аналіз умов праці за показниками чинників виробничого середовища

- •2.1.4. Деякі професійні захворювання характерні для працівників галузі

- •2.1.5. Гігієнічне нормування умов праці за показниками мікроклімату

- •Класи умов праці за показниками wвст-індексу для виробничих приміщень та відкритих територій в теплу пору року (°с)

- •Класи умов праці за показниками мікроклімату для виробничих приміщень та відкритих територій в теплу пору року

- •Класи умов праці за показниками мікроклімату для виробничих приміщень у холодну пору року

- •Класи умов праці за показниками мікроклімату для відкритих територій в холодну пору року (зима) та в холодних приміщеннях

- •2.1.6. Гігієнічне нормування умов праці за показниками виробничого шуму, ультразвуку та інфразвуку

- •Класи умов праці залежно від рівня шуму, інфразвуку та ультразвуку на робочих місцях

- •2.1.7. Гігієнічне нормування умов праці за вібраційними чинниками

- •Деякі технічні характеристики основних типів шліфувальних машин

- •Допустимі величини коливальної швидкості ручних машин, що діють на руки працюючих

- •Допустима загальна вібрація на сидінні або робочому майданчику

- •Допустимі рівні локальної вібрації на органах керування

- •Класи умов праці залежно від рівня вібрації

- •2.1.8 Професійні захворювання, спричинені мікрокліматичним чинником виробничого середовища

- •2.1.9 Оцінка шкідливої дії шуму, ультразвуку і інфразвуку на організм людини

- •2.1.10 Професійні захворювання, спричинені вібраційним чинником

- •2.2. Поліпшення стану виробничого середовища, зменшення важкості та напруженості трудового процесу

- •2.2.1. Основні напрямки зниження важкості та напруженості трудового процесу в умовах галузі

- •2.2.2 Поліпшення стану виробничого середовища за мікрокліматичними показниками

- •2.2.3. Засоби і заходи поліпшення стану виробничого середовища за шумовими характеристиками

- •Значення коефіцієнта звукопоглинання

- •2.2.4 Раціональні заходи поліпшення стану виробничого середовища щодо вібраційного чинника

- •Допустимі величини параметрів вібрації робочих місць (з сн 245-71)

- •Допустимі величини вібрації на сидінні або робочі площадки (і) і на органах управління (п) (сн 1102-73)

- •2.2.5 Заходи щодо організації режиму праці робітників вібронебезпечних професій

- •Допустима сумарна тривалість дії вібрації (за зміну) ручних машин і робочих місць, що не відповідають діючим санітарним нормам

- •Розділ 3. Проблеми профілактики виробничого травматизму в галузі

- •3.1. Травмонебезпечні виробничі чинники та стан виробничого травматизму в галузі

- •3.1.1. Аналіз умов праці у галузі за травмонебезпечними чинниками

- •3.1.2. Умови безпечної експлуатації галузевих об'єктів

- •3.1.3. Аналіз виробничого травматизму за причинами і травмуючими чинниками

- •3.1.4. Економічна оцінка наслідків виробничого травматизму в галузі

- •3.2. Підвищення безпеки праці та профілактика виробничого травматизму в галузі

- •3.2.1. Умови та обставини виникнення небезпечних ситуацій на галузевих об'єктах

- •3.2.2. Організація виконання земляних робіт відповідно до вимог безпеки

- •Найменша допустима відстань по горизонталі від підошви укосу виїмки до найближчої до неї опори машин

- •3.2.2. Техногенні аварії і катастрофи на галузевих об’єктах підвищеної небезпеки.

- •3.2.4. Основні шляхи зниження травматизму на будівельно-монтажних роботах

- •Частота випадків падіння різних типів конструкцій

- •3.2.5. Антиаварійні заходи при експлуатації піднімально-транспортного обладнання

- •Розподілення аварій і травматизму

- •3.2.6. Організація проведення робіт на галузевих об'єктах підвищеної небезпеки

- •3.2.7. Організація видачі нарядів — допусків на роботи підвищеної небезпеки

- •3.2.8. Порядок оформлення оперативної документації щодо техніки безпеки

- •3.2.9. Рішення питань безпеки в технічній документації

- •3.2.10. Техногенні аварії та катастрофи

- •3.2.11. План ліквідації аварії при будівництві наземної або підземної споруди

- •3.2.12. Методика технічного розслідування випадків падіння залізобетонних

- •І. Загальні положення

- •II. Технічне розслідування

- •1. Опис аварії та її наслідків

- •2. Опис зовнішнього стану конструкції після падіння

- •3. Технічний аналіз стану петель і строп

- •4. Складання схем зацеплення і падіння конструкцій

- •III. Висновок про причини аварії

- •1. Аналіз умов виконання робіт і технічного стану гнучких вантажозахватних пристроїв

- •2. Заключення і висновки комісії

- •3.2.13. Підвищення безпеки робіт при освоєнні ділянок нового будівництва

- •3.2.14. Обов'язки органів виконавчої влади при освоєнні ділянок нового будівництва

- •3.2.15. Методи навчання з питань охорони праці

- •Розділ 4 пожежна безпека галузевих об’єктів

- •4.1. Актуальність питань пожежної безпеки

- •4.2. Чинники пожежної небезпеки

- •4.3. Пожежонебезпечні властивості та особливості галузевих об'єктів

- •4.4. Причини пожеж на галузевих об'єктах

- •Дані термічного аналізу конструктивних матеріалів кабелів

- •Мінімальна енергія запалюваная паро- і газоповітряних сумішей при різних температурах, мДж

- •4.5. Причини пожеж від проявів механічної та хімічної енергії

- •4.6 . Аналіз пожежної небезпеки галузевих об'єктів

- •4.7. Класифікація галузевих об'єктів за їх вибуховою і пожежною небезпекою

- •Категорії приміщень за вибухопожежною і пожежною небезпекою згідно з онтп24-86.

- •4.8. Методи розрахунку категорій вибухопожежної небезпеки приміщень

- •Коефіцієнт участі пального у вибуху

- •Визначання коефіцієнта

- •Розрахунок надмірного тиску вибуху для горючого пилу

- •4.9. Класифікація пожежонебезпечних та вибухонебезпечних зон галузевих об'єктів

- •Класифікація приміщень і зовнішніх установок згідно з пуе

- •4.10. Класифікація будівель за ступенем вогнестійкості

- •4.11. Заходи та засоби систем забезпечення пожежної безпеки

- •4.12. Попередження пожеж при використанні електроструму на галузевих об'єктах

- •Допустима відстань між світильниками та горючими матеріалами

- •4.13. Забезпечення пожежної безпеки при виконанні вогневих робіт

- •Радіус зони проведення вогневих робіт

- •4.14. Система організаційно-режимних заходів пожежної безпеки у галузі

- •4.15. Організація служби пожежної безпеки у галузі

- •4.16. Навчання з питань пожежної безпеки

- •4.17. Пожежно-технічні комісії

- •4.18. Добровільні пожежні дружини

- •4.19. Державний пожежний нагляд

- •4.20. Дії працівників галузевих об'єктів на випадок пожежі

- •Список літератури

- •2.2. Поліпшення стану виробничого середовища, зменшення важкості та напруженості трудового процесу 42

- •3.1. Травмонебезпечні виробничі чинники та стан виробничого травматизму в галузі 55

- •3.2. Підвищення безпеки праці та профілактика виробничого травматизму в галузі 61

3.2.5. Антиаварійні заходи при експлуатації піднімально-транспортного обладнання

Аварійність при експлуатації вантажопідіймальних кранів щорічно становить біля 25% від всіх випадків на підконтрольних Держнагляду галузях промисловості.

Приблизне середнє розподілення числа аварій, тяжких і смертельних нещасних випадків при експлуатації вантажно-піднімальних кранів залежно від типу наведене в таблиці 20;

Таблиця 20.

Розподілення аварій і травматизму

Крани |

Аварії, % |

Нещасні випадки, % від загальної кількості |

Число аварій на 100 кранів |

|

тяжкі |

смертельні |

|

||

Баштові |

45 |

24 |

29 |

6,1 |

Автомобільні |

26 |

29 |

28 |

1,9 |

Залізничні |

16 |

12 |

8 |

6,9 |

Гусеничні |

9 |

6 |

3 |

- |

Козлові, мостові і ін. |

4 |

29 |

32 |

0,66 |

Розподілення нещасних випадків при експлуатації основних видів вантажопідіймальних кранів таке, %:

° крани стрілові самохідні — 48

° крани мостові — 29

° крани баштові — 19

Розслідування аварій і нещасних випадків показало, що при експлуатації вантажопідіймального обладнання характерними причинами аварії є:

° неправильна зачіпка (обв'язка) елементів конструкцій і використання непридатних засобів строповки;

° порушення правил безпечного переміщення вантажів кранами;

° робота кранів біля ЛЕП;

° несправність кранів;

° знаходження персоналу в межах небезпечної зони дій стріли і противаги крана, а також на підкранових шляхах під час роботи кранів;

° неправильна установка кранів і несправність підкранових шляхів;

° помилки при монтажу, демонтажу і перевезенні кранів;

° порушення правил експлуатації;

° недоліки в проектуванні кранових конструкцій і окремих вузлів.

Аварії і нещасні випадки через неправильну строповку будівельних конструкцій, обладнання і інших вантажів становлять 16-19% від загальної кількості нещасних випадків при експлуатації кранів. При неповному проходженні піднімальної петлі в чалочний гак утворюється важіль, причому напруги, що виникають в петлі, можуть перевищувати й розрахункову міцність. Руйнування петель може бути від неправильної їх установки, по висоті при виготовленні елементів. Імовірність аварії, при неповному проходженні піднімальної петлі в чалочний гак зростає внаслідок того, що коефіцієнт запасу міцності петель деяких конструкцій приймається значно нижче нормативного.

Аналіз випадків аварій елементів і конструкцій показує, що піднімальна петля вже надійна, якщо вона має трьохкратний запас міцності для зусиль, що сприймаються петлями при величині кута між стропами і вертикаллю 60°.

Витяжка монтажних петель ломиком у випадку неповного проходження їх у пащу чалочного гака або вирубка бетону навколо петель на значну глибину в окремих випадках призводить до недопустимих деформацій петель, що також значно знижує величину їх нормативного запасу міцності і приводить до аварій.

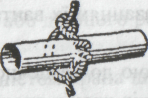

Причиною аварій при підніманні і опусканні довгомірних конструкцій з гладкою поверхнею і в нахиленому положенні (труби, прокат, арматура тощо) є неправильна обв'язка їх стропами.На рис. З показані рекомендовані способи зачеплення , довго-мірних вантажів.

1 2 3

Рис. 3. Зачеплення (обв 'язка стропами довгомірів)

1 — вісімкою; 2 — подвійною вісімкою; 3 —мертва петля

Якщо за технологією довгоміри мають подаватися краном в нахиленому положенні і кут нахилу при цьому перевищує 15°, рекомендується на поверхні вантажу кріпити тимчасові упори (зваркою, болтами), що запобігають ковзанню канатного стропа.

Стропи для захисту від корозії покривають змазкою. Змазка низької якості призводить до швидкого зносу внутрішніх дротиків стропи за рахунок взаємного стирання і корозії. Внутрішніє зношування в порівнянні з поверхневим виявити значно важче, тому змазка низької якості становить потенційну небезпеку при експлуатації канатних стропів і скорочує термін їх служби. Безперечною умовою експлуатації вантажопідіймального устаткування і обладнання є систематичний огляд канатів і їх своєчасна вибраковка.

До швидкого зносу і можливого руйнування стропів приводить неправильна обв'язка ними конструкцій і обладнання, що мають виступаючі ребра і кути. Використання інвентарних прокладок на ребрах конструкцій повністю усуває небезпеку руйнування віток строп (прядей каната) від місцевої перенапруги.

Безпечна робота при монтажу конструкцій значною мірою залежить від кута строповки. Збільшення кута строповки до значень, що перевищують 45 , викликає значне зусилля у вітках стропа, так, якщо при 0 = 60° зусилля в стропах дорівнює власній вазі конструкцій, то при α = 80° воно перевищує власну вагу конструкцій в три рази.

Всі стропи, незалежно від того, де вони виготовлені, повинні мати бірку і клеймо з вказанням їх вантажопідйомності і дати наступного випробування.

Безперечною вимогою до безпечної строповки є оснащення чалочних і вантажних гаків кранів спеціальними пристроями, що виключають випадіння підвіски з пащі гака в момент послаблення натяжіння канатів або їх закручування.

Високий інженерний рівень проектування вантажозахватних пристроїв, правильне їх виготовлення, експлуатація, зберігання і догляд за ними, добре професійне знання правил техніки безпеки і технологічних прийомів спеціалістами стропальниками і монтажниками забезпечує безаварійіність і безпеку робіт при стропці конструкцій і подачі їх на монтаж, роботу кранів у специфічних умовах

Аналіз аварій, що призвели до травмування кранівників, стропальників і технологічних працівників, показав, що до 50% виробничих подій, пов'язаних з експлуатацією кранів, трапляється внаслідок порушення правил безпечного переміщення вантажів, несправного утримання кранів і при роботі їх біля ЛЕП. В основі таких аварій і нещасних випадків лежать такі причини, що постійно повторюються:

1. Монтаж конструкцій і обладнання двома або декількома кранами без врахування вимог проекту виконання робіт або технологічних карт, в яких наведені схеми строповки і переміщення вантажів з обов'язковою послідовністю операцій, положенням вантажних канатів, вимоги до підготовки і утримання підкранових шляхів, а також інші вказівки щодо безпечного виконання робіт. В деяких випадках відсутня проектно-технологічна документація, а монтаж здійснювався недостатньо кваліфікованими особами, хоча має вестися під керівництвом відповідального за безпечне виконання робіт.

Відсутність індивідуальних схем строповки вантажів, що становить потенційну небезпеку.

Виконання машиністом або його помічником профілактичної чистки, змащування, або дрібного ремонту під час роботи механізмів крана.

Залишення машиністом крана штурвалів і важелів не виключеними при раптовому припиненні живлення електричного крана струмом (при аваріях на ЛЕП і т.ін.)

Виконання одночасних операцій: переміщення крана і пово рот стріли.

Використання випадкових прокладок під виносні опори. Такі опори руйнуються при підніманні вантажу або поворотах крана, іноді додаткові опори крана зовсім не виставляються.

Піднімання дрібноштучних матеріалів (цегли і ін.) на поверхи на піддонах без огородження.

Використання вантажозахватних пристроїв, що не мають бірок і клейма, допуск до строповки випадкових осіб, що не мають прав стропальника.

Піднімання або кантування конструкцій і обладнання, про масу яких машиніст крана не повідомлений.

Підтягування гаком крана вантажу по землі або косим підтягуванням канатів, звільнення за допомогою кранів защемлених конструкцій і вантажозахватних пристосувань, відрив гаком вантажу, що примерз до землі або присипаний землею.

Вкладання збірних залізобетонних конструкцій на край укосу котлованів і траншей.

Передача управління краном особам, що не мають відповідної підготовки.

13. Піднімання або опускання конструкцій і обладнання, що знаходиться біля штабеля, стіни, котловану та інших частин будівель або нерухомого обладнання.

Зачеплення вантажним блоком, тросом або стрілою за конструкції, встановлені у проектне положення, але ще постійно не закріплені.

Неправильне встановлення автомобільних пневмоколісних, гусеничних, баштово-стрілових і баштових кранів на краю відкосів котлованів і траншей. При встановленні кранів необхідно дотримуватися нормативної відстані від основи укосу до найближчої опори крана. При неможливості дотримуватися цих вимог відкіс повинен укріплюватися.

Встановлення кранів на перекриттях і риштуваннях. Особливу небезпеку становлять роботи, що виконуються краном біля ліній електричних передач. Обслуговуючий персонал травмується електричним струмом у момент торкання канатами, або стрілою проводів ЛЕП, або при значному наближенні до них.

Кількісна залежність між числом ізоляторів і напругою лінії наведена нижче:

Напргуга лінії електро передач |

Кількість ізоляторів у підвісці одного проводу лінії |

6-20 35 50 110 220 400 500 800

|

1 2 3 5 11 20 25 40 |

Напругу в ЛЕП можна визначити за написами на опорах, а також за числом ізоляторів, на яких закріплені проводи ЛЕП.

Встановлення і робота вантажопідіймальних кранів в охоронній зоні ЛЕП (в зоні, границя якої відстає по горизонталі від крайнього проводу лінії при напрузі в ній понад 36 КВ на 30 м) може відбуватися тільки за нарядом – допуском, що встановлює безпечні умови такої роботи. При цьому однією з основних вимог є дотримання по горизонталі відстані від крайнього проводу до виступаючої частини крана (стріли, вантажу, каната), що має бути не менше вказаної табл. 21. Машиніст крана не повинен виходити з кабіни, якщо з якоїсь причини виник контакт вантажопідіймального крану з ЛЕП або контактними проводами міського транспорту, тому що є небезпека ураження кроковою напругою в момент дотику до грунту. В таких випадках машиніст крана повинен за допомогою ізолюючих предметів, (сухі рукавиці, одяг, шапка і ін.), накинутих на педалі і важелі управління, ліквідувати контакт крана з ЛЕП.

Таблиця 21.

Визначення допустимої відстані між краном і проводами

Напруга в лінії електропередач, кВ |

Змінний струм, А |

Постійний струм |

|||||

до 1 |

1-20 |

35-110 |

150-220 |

до 300 |

до 500 |

до 800 |

|

Гранична допустима відстань, м |

1,5 |

2 |

4 |

5 |

6 |

9 |

9 |

Видача наряду – допуску для проїзду крана під ЛЕП, що знаходиться під напругою не потрібна, але відстань по вертикалі між верхньою точкою крана і нижнім проводом ЛЕП повинна бути не менше вказаної в табл. 22

Кращим вирішенням для забезпечення безпеки робіт біля ЛЕП є використання приладів, що сигналізують про небезпеку або автоматично зупиняють кран (його механізми) при недопустимому наближенні до проводів ЛЕП.

Таблиця 22.

Визначення відстані між краном і проводам на випадок проїзду під ними крана

Напруга в лінії електропередач, кВ |

Змінний струм, А |

Постійний струм |

|||||

До 1 |

1-20 |

35-110 |

150-220 |

до 300 |

до 500 |

до 800 |

|

Гранична допустима відстань, м |

1 |

2 |

3 |

4 |

5 |

6 |

6 |

Найбільша кількість аварій, що виникають від перевантаження кранів, відбувається при експлуатації стрілових кранів. Ця обставина пояснюється більш швидкою, порівняно з баштовими кранами, зміною вантажопідйомності крану при зміні вильоту стріли. На баштових кранах з балочною стрілою вантажопідйомність постійна і не залежить від вильоту, тому випадків перевантаження на кран такого типу значно менше. Небезпечне перевантаження кранів можливе у випадках порушення правил їх експлуатації при несправності приладів безпеки або їх відсутності.

Абсолютно виключити можливість перевантаження кранів неможливо, тому що для цього необхідно збільшити граничне розрахункове навантаження на кран на 200-300% і відповідно збільшити вартість кранів, що протирічить принципу оптимізації їх проектування.

Дня підвищення безпеки при роботі вантажопідіймальних кранів правилами Держнагляду внесені додаткові вимоги щодо оснащення кранів приладами безпеки і блокувальними пристроями. Тому показники ймовірності безвідмовної роботи приладів безпеки і якість їх експлуатації мають першорядне значення для попередження аварій, перевантажень.

Розслідування аварій стрілових кранів на будівельних майданчиках показало, що однією з характерних причин цього є установка кранів з нахилом, що перевищує допустимий. Таким аваріям сприяє несправність приладів, що показують кут крену. Покажчики крену повинні встановлюватися на всіх стрілових кранах, при роботі яких необхідно визначити дійсний кут нахилу крана в поперечному і поздовжньому напрямках.

Весною після відтаювання баластної призми підкранових шляхів баштового крана, особливо якщо вона вкладалася на мерзлу землю, а також після зимових дощів грунт під шпалами може просісти, внаслідок чого можливе недопустиме перевищення рівня головки одного рельса по відношенню до другого. Для своєчасного виявлення недопустимої просадки рельсів і забезпечення безпечної експлуатації баштових кранів використовують кутоміри.

Біля 15% всіх аварій самохідних кранів відбувається за рахунок недостатньої несучої здатності грунтів (основи), просідання яких під опорами крана з вантажем призводить до його перекидання. Умови вітрового впливу на кран і будівельні конструкції постійно змінюються, і можуть спричинити збільшення навантаження на основу, сумарна величина якого може перевищувати несучу здатність грунту.

Можливість просідання фунту під опорами кранів може стати причиною різкого перерозподілу навантажень на крани, що працюють синхронно при спареному монтажі конструкцій і обладнання. В зв'язку з цим вплив додаткових динамічних навантажень на кран призводить до спрацювання обмежувача вантажного моменту одного з кранів і, при підніманні вантажу другим краном, може виникнути ситуація критичного перевантаження крана, оскільки швидко зупинити кран, що продовжує піднімання вантажу при відсутності напівавтоматичної системи синхронізації, дуже складно. Підвищити несучу здатність грунту можна за рахунок використання спеціальних підстилаючих інвентарних пристроїв.

Не менш поширеним при встановленні і експлуатації кранів є використання несправних шляхів, що не відповідають технічним параметрам і вимогам, наведеним в паспорті на кран заводом-виготовлювачем і в Правилах Держнагляду. Використання інвентарних шпал і ланок шляху з шпалами значно знижує потенційну небезпеку при експлуатації кранів.

Справність стану шляхів, а також допустима ширина колії повинні перевірятися щоденно. Ретельній перевірці, не рідше одного разу в п'ять днів підлягають підкранові шляхи;

Влаштування підкранових шляхів у зимових умовах повинно бути надійним і відповідати всім спеціальним вимогам.

Якщо підкрановий шлях баштового крана розташований вздовж виїмки, то нижній край баластної призми шляху має бути розташований по горизонталі до низу відкосу виїмки на відстані не менше:

в піщаних і супіщаних грунтах – 1,5 глибини виїмки плюс 0,4м.;

в глинистих грунтах—однієї глибини плюс 0,4м, При розташуванні виїмок в торцях підкранового шляху виконуються ті ж вимоги.

Однією з причин аварій баштових кранів у процесі їх монтажу (демонтажу) є неправильне закріплення розчальних канатів з допомогою клинового затискача з вільним кінцем. Потенційна небезпека ще більше зростає при роботі з добре змащеними канатами, діаметр яких перевищує 19,5 мм, тому що їх надійне закріплення в клиновому затискачі має деякі труднощі.

Аналіз роботи розчальних канатів показав, що найбільша надійність кріплення канатів в клиновому затискачі, незалежно від їх діаметрів і характеру сприйнятих зусиль, забезпечується за допомогою болтових зажимів.

Практика експлуатації баштових і стрілових кранів показує високу їх надійність, однак аварійні ситуації мають місце внаслідок причин і допущених недоліків, описаних в цьому розділі.

Забезпечення необхідних організаційних і технічних заходів та засобів при експлуатації вантажопідіймальних кранів та пристосувань, спрямованих на усунення шкідливих і небезпечних чинників, буде сприяти підвищенню надійності і безаварійності цих видів робіт.

Після виникнення надзвичайної ситуації здійснюється технічне розслідування головних і супутніх причин аварії.

Приблизна методика технічного розслідування аварії наводиться нижче на прикладі падіння будівельних конструкцій внаслідок руйнування пристосувань.