- •2.3. Классификация захватных устройств

- •Описание объекта обработки

- •Технологический процесс автоматизированной обработки и его описание

- •4. Описание компоновки ртк с обоснованием его структуры и выбора входящих в него элементов

- •Выбор транспортно-накопительного устройства.

- •Описание конструкции и принципа работы захватного органа промышленного робота

- •Расчет усилий зажима захватного органа промышленного робота с приведением расчетной схемы

Описание объекта обработки

Объектом обработки является «корпус». Точное назначение данной детали не известно, но можно предположить, что деталь является корпусной частью какого-то прибора. Цилиндрическая форма детали, показывает, что возможно в корпусе устанавливается подшипниковый узел и вращательное движение совершает либо сам корпус, либо его внутренняя часть.

Технологический процесс автоматизированной обработки и его описание

Маршрутный технологический процесс обработки детали «Корпус»

005 – Заготовительная

010 – Токарная

015 – Сверлильная

020 – Сверлильная

025 – Шлифовальная

030 – Гальваническая

035 – Моечная

040 – Контрольная

Для проектирования РТК была выбрана операция 015 – Сверлильная.

Содержание операции 015 – Сверлильная:

Установить и закрепить заготовку, после обработки снять;

Просверлить 4 отверстия под резьбу М4, согласно чертежу детали;

Нарезать резьбу М4 в 4 отверстиях, согласно чертежу детали;

Снять фаски в 4 отверстиях 1×45º

Время обработки одной детали на операции Тшт=2,57 мин.

4. Описание компоновки ртк с обоснованием его структуры и выбора входящих в него элементов

Данный роботизированный технологический комплекс (РТК) создан для сверлильной обработки детали «корпус». РТК создан на базе сверлильно-фрезерно-расточного вертикального многооперационного станка с ЧПУ мод. 243ВМФ2 и промышленного робота РПД – 1,25. Станок и промышленный робот расположены так, чтобы подход к станку и промышленному роботу для ремонта и тех. обслуживания был максимально свободным.

Станок выбираем исходя из его технических и технологических возможностей выполнения данной операции, при максимальной рациональности его использования.

Промышленный робот выбираем исходя из требований грузоподъемности и необходимой зоны обработки. Для данной операции наиболее подойдет робот, который имеет две руки, что позволяет существенно сократить время цикла обработки деталей на данной операции.

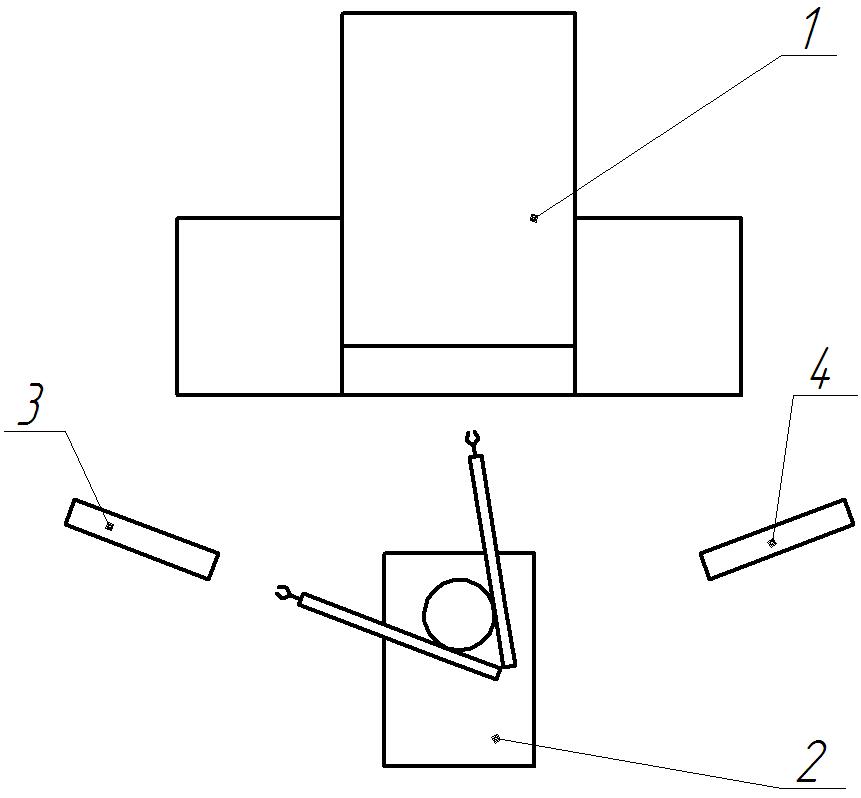

Рисунок 1 – Схема РТК

1-станок мод. 243ВМФ2, 2-промышленный робот мод. РПД – 1,25, 3-загрузочное устройство в виде лотка-ската, 4- разгрузочное устройство в виде лотка ската.

Выбираем сверлильно-фрезерно-расточной вертикальный многооперационный станке с ЧПУ мод. 243ВМФ2.

Технические характеристики станка мод. 243ВМФ2

Размеры рабочей поверхности стола (длина×ширина), мм……………560×320

Наибольшее перемещение, мм

продольное………………………………………………………………400

поперечное………………………………………………………………250

Расстояние от торца шпинделя до поверхности стола, мм…………….125-500

Количество Т-образных пазов…………………………………………………..5

Ширина Т-образных пазов, мм…………………………………………………12

Расстояние между Т-образными пазами, мм…………………………………..63

Цена единицы отсчета стола, мм……………………………………………0,002

Наибольшее перемещение, мм

гильзы шпинделя………………………………………………………...140

шпиндельной головки…………………………………………………...235

Расстояние от оси шпинделя до стойки, мм………………………………….360

Количество скоростей шпинделя……………………………………………….18

Число оборотов шпинделя в минуту……………………………………..18-2500

Количество рабочих подач……………………………………………………...30

Рабочие подачи стола, мм/мин…………………………………………...30-3000

Наибольший диаметр сверления, мм………………………………………….25

Наибольшая масса обрабатываемого изделия, кг……………………………150

Общая наибольшая мощность всех электродвигателей, кВт……………….4,08

Габарит станка (длина×ширина×высота), мм…………………1760×1625×2660

Масса станка (без принадлежностей), кг……………………………………3550

Необходимая грузоподъемность робота

(кг)

(кг)

Исходя из вышеперечисленных требований выбираем промышленный робот мод. РПД – 1,25

Рисунок 2 – Общий вид промышленного робота мод. РПД – 1,25

Техническая характеристика промышленного робота мод. РПД-1,25

Грузоподъёмность, кг ……………………………………………………………1,25

Грузоподъемность одной руки…………………………………………………..0,63

Число рук……………………………………………………………………..............2

Система координат…………………………………………...........Цилиндрическая

Число степеней подвижности ……………………………………...……………….4

Из них программируемых…………………………………………...………..4

Число координат по которым возможно одновременное перемещение………....3

Погрешность позиционирования рабочего органа, мм ……………………….±0,1

Горизонтальное перемещение руки:

ход, мм………………………………………………………………………500

скорость, мм/с……………………………………………………………..1500

Вертикальное перемещение руки:

ход, мм………………………………………………………………………125

скорость, мм/с………………………………………………………………500

Поворот одной или обеих рук относительно вертикальной оси:

угол, град……………………………………………………………………180

скорость, град/с……………………………………………………………..180

Вращение схвата:

угол, град……………………………………………………………............180

скорость, град/с……………………………………………………………..180

Давление воздуха в пневмосети, МПа………………………………...Не менее 0,4

Показатели надежности:

допустимое время работы, час……………………………………...………16

наработка на отказ, час………………………………………………….…600

средний срок службы, лет…………………………………………………....5

Габариты робота, мм……………………………………………….…1070×630×840

Масса робота, кг…………………………………………………………………..600