- •2.3. Классификация захватных устройств

- •Описание объекта обработки

- •Технологический процесс автоматизированной обработки и его описание

- •4. Описание компоновки ртк с обоснованием его структуры и выбора входящих в него элементов

- •Выбор транспортно-накопительного устройства.

- •Описание конструкции и принципа работы захватного органа промышленного робота

- •Расчет усилий зажима захватного органа промышленного робота с приведением расчетной схемы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ, МОЛОДЕЖИ И СПОРТА УКРАИНЫ

Севастопольский национальный технический университет

Кафедра «Автоматизации технологических процессов в производстве»

Пояснительная записка

к курсовой работе

по дисциплине: «Автоматизация производственных процессов в машиностроении»

На тему:«Проектирование РТК сверлильной обработки детали Корпус»

Выполнил: ст. гр. Т-51д

Проверил: д.т.н. проф.

Севастополь 2011

СОДЕРЖАНИЕ

Введение………………………………….…………………………………...3

Классификация захватных устройств …………………………………..4

Описание объекта обработки ………..………………………………….16

3. Технологический процесс автоматизированной обработки и его описание……………………………………………………………………………16

4. Описание компоновки РТК с обоснованием его структуры и выбора входящих в него элементов………………………………………………………17

5. Описание конструкции и принципа работы захватного органа ПР ….22

6. Расчет усилий зажима захватного органа ПР с приведением расчетной схемы………………………………………………………………………………22

Библиографический список…………………………………………………25

Приложения………………………………………………………………….26

Приложение А. Чертеж детали……………………………………………..27

Приложение Б. Спецификация к компоновке……………………………..28

Приложение В. Спецификация к сборочному чертежу .…………………29

ВВЕДЕНИЕ

Основным направлением развития машиностроения является увеличение производительности и повышение качества при одновременном снижении трудовых затрат. Это обеспечивается путем совершенствования существующих и внедрения новых видов оборудования и технологических процессов, средств их механизации и автоматизации, а также улучшения организации и управления производством.

Работа над созданием и совершенствованием средств автоматизации должна развиваться в двух направлениях: создание средств автоматизации выпускаемого и действующего в настоящее время оборудования с целью повышения его эффективности; создание новых автоматизированных технологических комплексов, где увязаны вопросы повышения производительности, надежности, точности выполнения работ, а так же уровня автоматизации операций с необходимой и экономически оправданной гибкостью для быстрой переналадки с целью адаптации к изменяющимся производственным условиям.

Эффективность автоматизации за счет применения робототехники может быть достигнута только при комплексном подходе к созданию и внедрению промышленных роботов (ПР), обрабатывающего оборудования, средств управления, вспомогательных механизмов и устройств и т. п. Проводить значительный объем организационно-технологических мероприятий ради единичного внедрения ПР нерентабельно. Только расширенное применение ПР в составе сложных роботизированных систем будет оправдано технически, экономически и социально. По предварительным данным, например, обеспечение автоматической установки и снятия деталей на станках с помощью ПР позволяет рабочему обслуживать от четырех до восьми металлорежущих станков. Тем самым промышленные роботы необходимо рассматривать и как важный фактор обеспечения многостаночного обслуживания, а значит, и экономии рабочей силы. Наибольший экономический эффект может быть достигнут при обслуживании роботом нескольких станков, при обеспечении двух- и трехсменной работы оборудования.

Основным направлением развития машиностроения является увеличение выпуска продукции и рост ее качества при одновременном снижении трудовых затрат. Это обеспечивается путем совершенствования существующих и внедрения новых видов оборудования и технологических процессов, средств их механизации и автоматизации, а также улучшения организации и управления производством.

С экономическими вопросами, возникающими при применении промышленных роботов, тесно связан и социальный аспект их использования. При установлении целесообразности применения роботов в том ином случае (особенно при необходимости замены рабочего для работ на участках с опасными, вредными для здоровья труда) на первое место должны выдвигаться интересы человека, его безопасности и удобства работы. Надо учитывать и непрерывного роста уровня общеобразовательной и специальной готовки трудящихся в нашей стране.

2.3. Классификация захватных устройств

В таблице 2 представлена наиболее общая классификация ЗУ с указанием характерных особенностей каждого типа ЗУ. По принципу действия различают пять групп ЗУ. Самой разнообразной и часто применяемой является группа механических захватов.

Таблица 2

Классификация захватных устройств

По принципу действия |

Механические |

Магнитные |

Вакуумные |

С эластичными камерами |

Струйные |

|

|||||||||||||||||||||||||||||||

По типу привода |

Бесприводные |

Электрические |

Гидравлическиеие |

Пневматические |

Магнитные |

Электрические |

Магнитные |

Электрические |

Пневматические |

Магнитные |

Гидравлическиеие |

Пневматические |

Пневматические |

||||||||||||||||||||||||

По типу передаточного механизма |

Рычажно-стержневые |

Кулисно-стержневые |

Зубчатые |

Клиновые (кулачковые, цанговые) |

По способу обеспечения усилия захвата |

По способу вакуумирования |

По способу захвата |

По способу захвата |

|

||||||||||||||||||||||||||||

С постоянными магнитами |

С электромагнитами |

С вращающимся магнитным полем |

Безнасосные |

Насосные |

Оболочковые |

Пальцевые |

Однопальцевые |

Многопальцевые |

|

|

|||||||||||||||||||||||||||

По наличию элементов компенсации погрешности позиционирования |

Без элементов компенсации-жесткие |

С активно компенсирующими элементами-гибкие |

Жесткие |

Гибкие |

жесткие |

гибкие |

жесткие |

гиб-кие |

|

|

|

|

|||||||||||||||||||||||||

Поршневые |

Диафрагменные |

Тарельчатые |

Сильфонные |

Захват и базирование по гибким элементам |

Захват гибким элементом с базированием по жесткому упору |

Жесткие |

Гибкие |

|

|

||||||||||||||||||||||||||||

По виду управления |

|

|

|||||||||||||||||||||||||||||||||||

Неуправляемые |

Командные |

Жескопрограммные |

Адаптивные |

|

|

||||||||||||||||||||||||||||||||

По числу рабочих позиций |

|

|

|||||||||||||||||||||||||||||||||||

Однопозиционные |

Многопозиционные |

|

|

||||||||||||||||||||||||||||||||||

По характеру крепления ЗУ к руке ПР |

|

|

|||||||||||||||||||||||||||||||||||

Несменяемые |

Сменные |

Быстросменные |

Пригодные для автоматич. смены |

|

|

||||||||||||||||||||||||||||||||

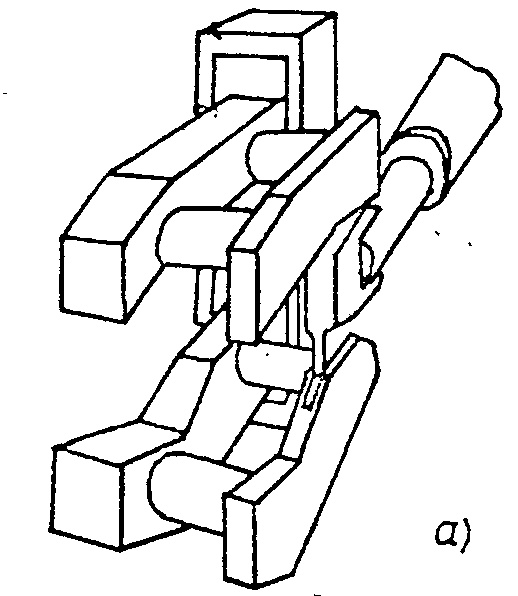

а)

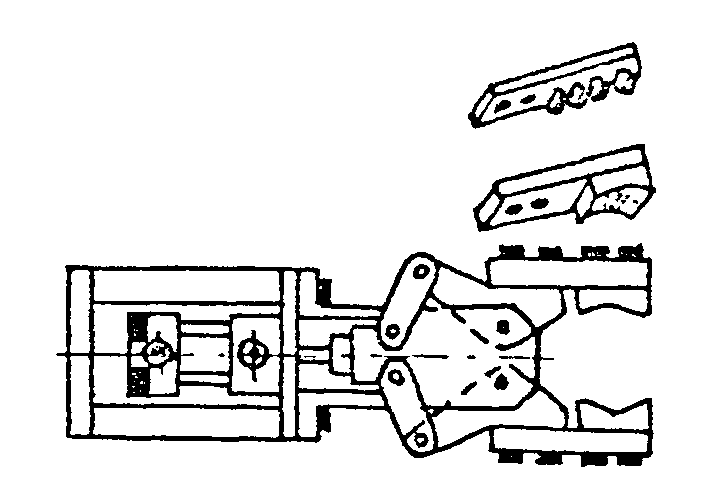

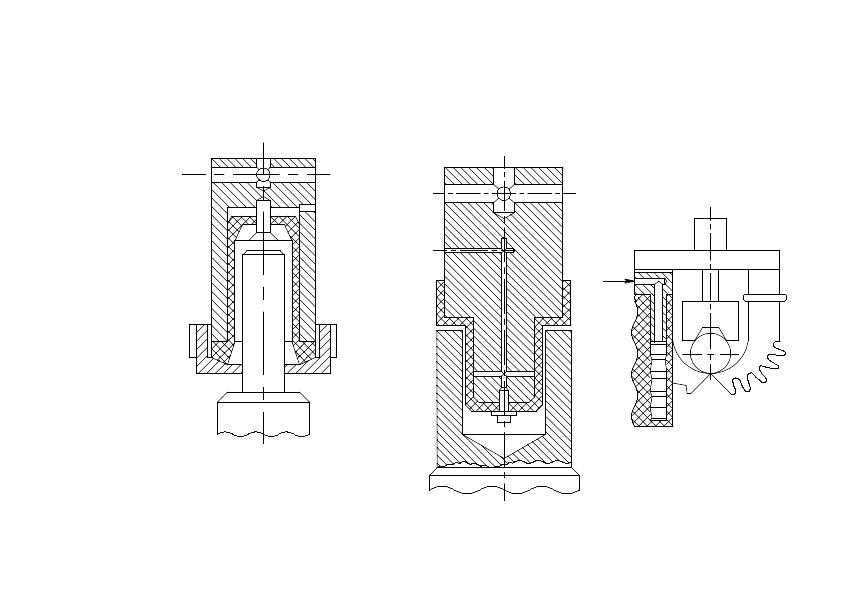

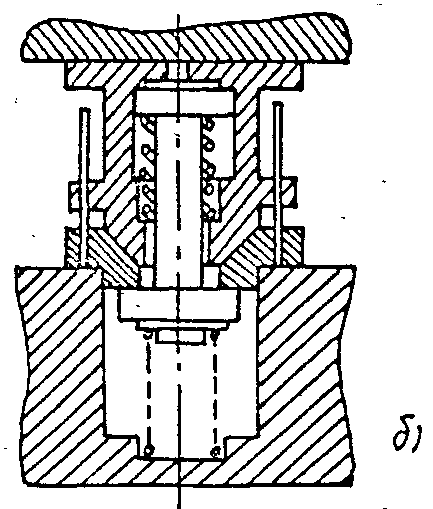

Рис. 2.3.1. Универсальные двухпальцевые ЗУ со сменными губками:

а) стандартный; б) для захвата по наружной поверхности:

в) для захвата по внутренней поверхности

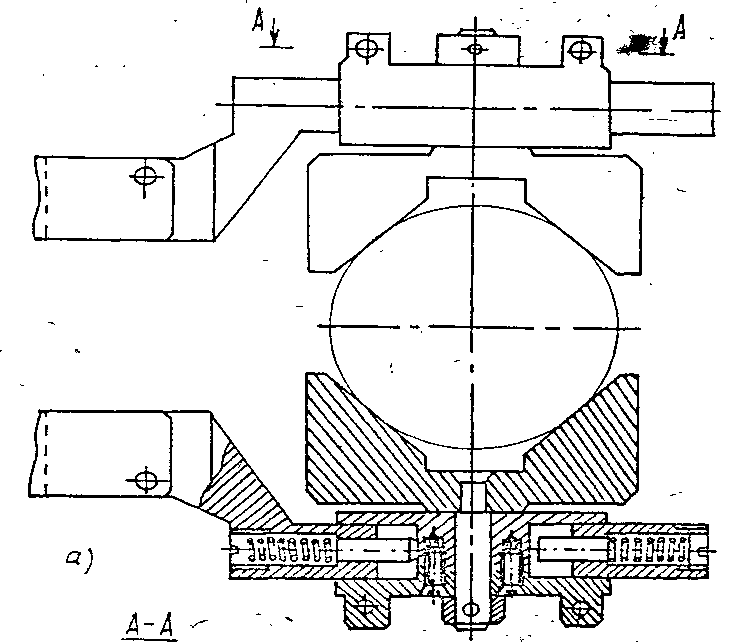

Рис.2.3.2. ЗУ для цилиндрических изделий различных диаметров с сохранением: а) положения оси; б) базирующих поверхностей

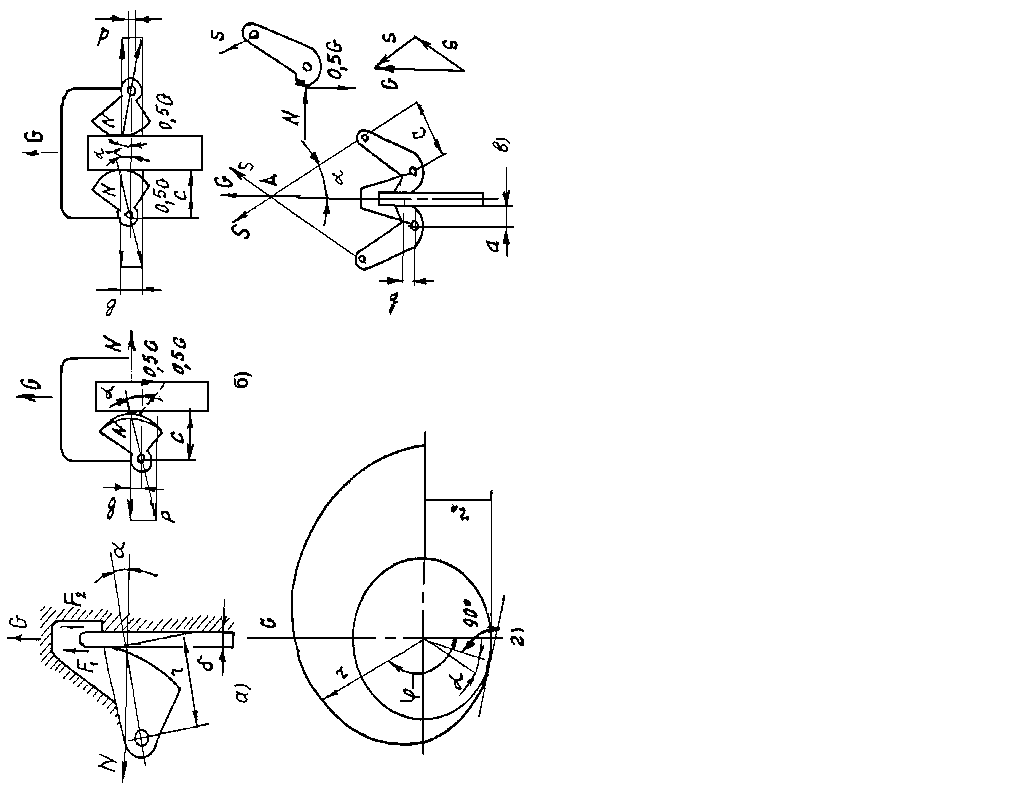

Рис. 2.3.3. Схемы эксцентрикового ЗУ: а) для определения удерживающей силы; б) для определения основных параметров; в) расчетная схема рычажно - эксцентрикового ЗУ; г) построение логарифмической спирали профиля эксцентрика |

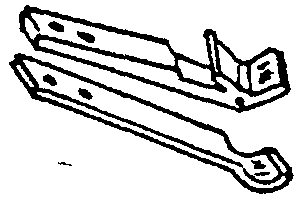

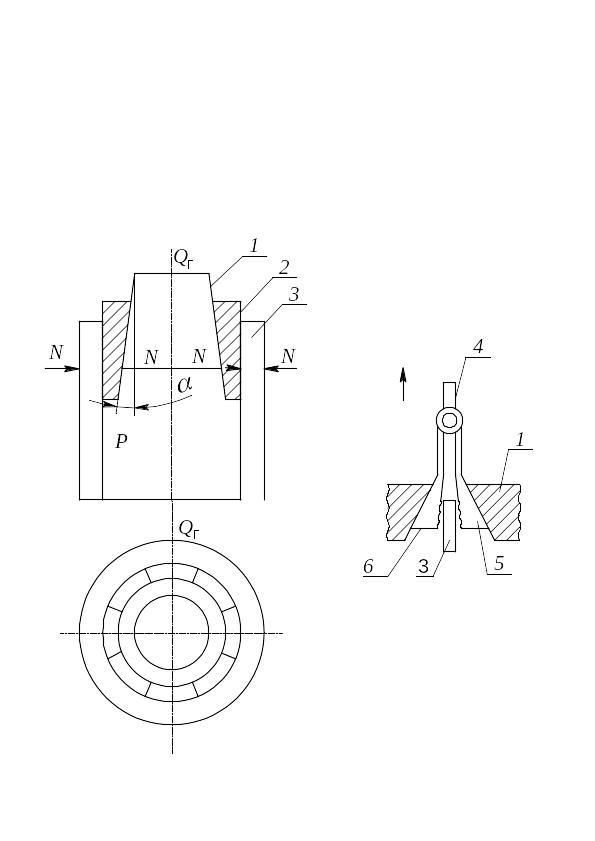

Рис. 2.3.4. Схемы клинового ЗУ:

1—конусообразный клин; 2—конический сегмент; 3—деталь; 4—подъемное звено; 5, 6—распорные элементы

а) б) в)

ж) з) и)

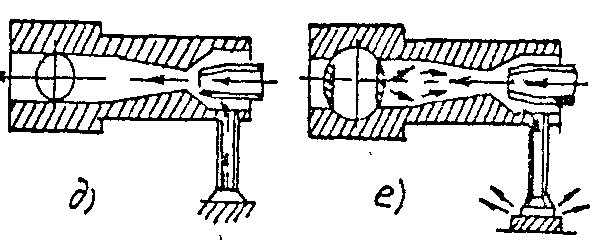

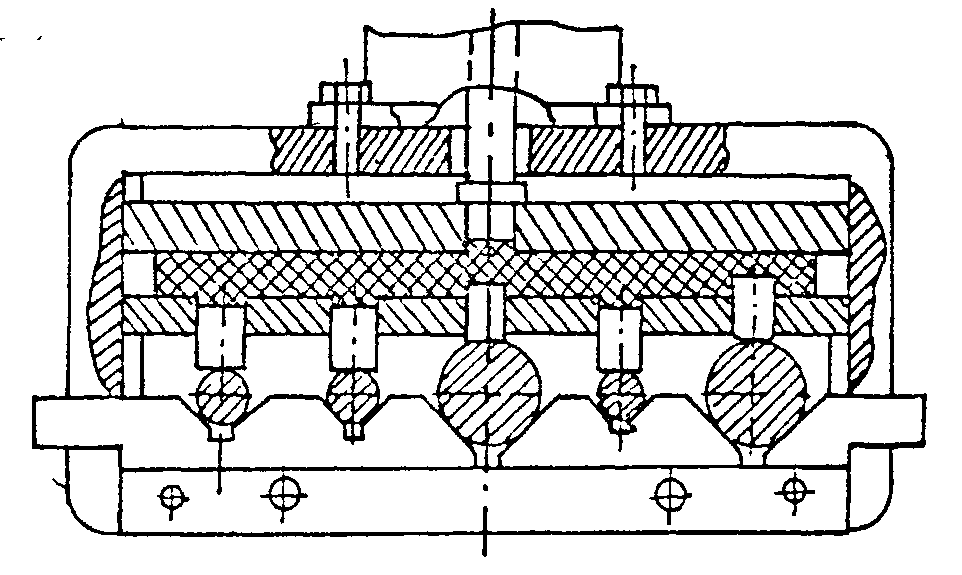

Рис.2.3.5. Безнасосные и насосные ВЗУ:

а) сильфонное;

б) диафрагменное;

в) поршневое;

г) тарельчатое;

д) с эжектором и дроссельной заслонкой ( открыта - притяжение);

е) закрыта - освобождение детали;

ж) с центрированием детали;

з)с запирающими шариками;

и) рельефные с микроприсосками

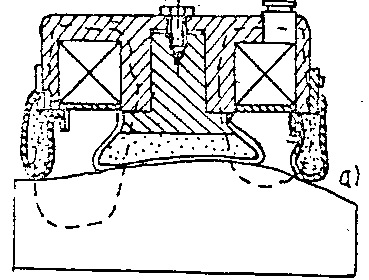

Рис. 2.3.6. Магнитные ЗУ:

а) универсальный с эластичной оболочкой; б) для захвата по наружной

поверхности; в) по внутренней; г) с вращающимся магнитным полем

а) б) в)

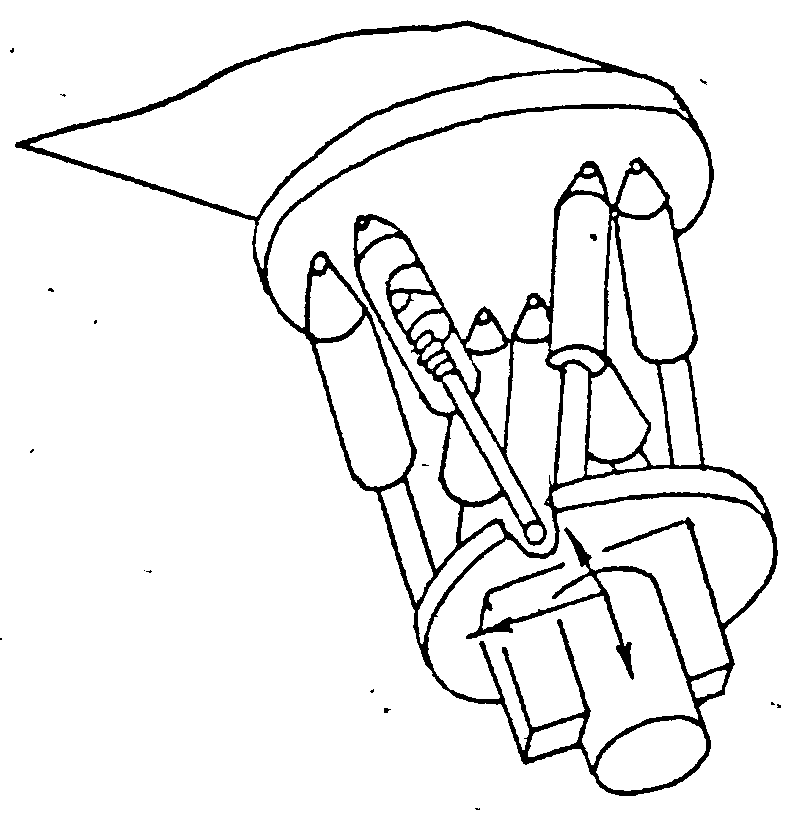

Рис. 2.3.7. Пневматические ЗУ:

а) для захвата по наружной поверхности; б) для захвата по внутренней

поверхности; в) с гофрированными односторонними полыми пальцами

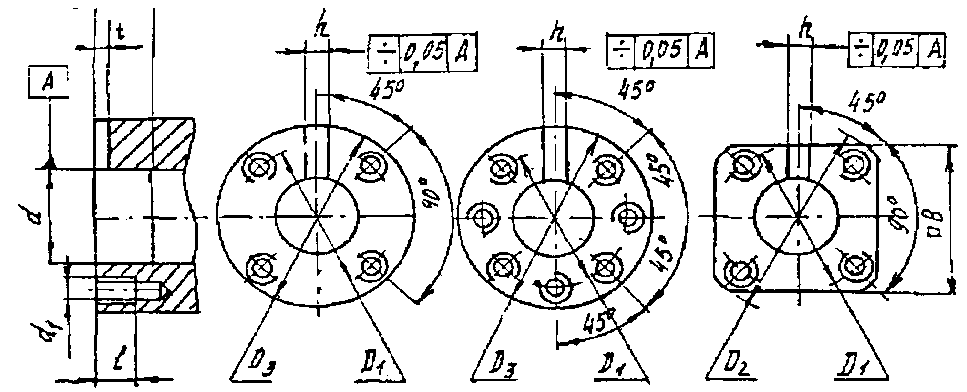

Они отличаются по типу передаточного механизма: рычажно-стержневые (рис .2.3.1), кулисно-стержневые, зубчатые, клиновые (рис.2.3.2), кулачковые, цанговые (рис.2.3.4), эксцентриковые (рис.2.3.3). Детали в клиновых, цанговых, эксцентриковых ЗУ, удерживаемые силами трения без приводов, мало применяют в робототехнике из-за большого допуска на положение детали в ЗУ и усложнения процесса удаления детали из ЗУ. Однако они обладают рядом достоинств: автоматическая регулировка удерживающей, минимально необходимой силы захвата по реальному коэффициенту трения; простота и надежность, что при определенной доработке ЗУ, сопряженного станочного приспособления и тары гарантирует перспективу использования подобных ЗУ в определенных случаях. ВЗУ разделены на две группы: с гибкими камерами захвата ― тарельчатые, сильфонные (рис.2.3.5; г, а) и с жесткими - диафрагменные, поршневые (рис.2.3.5; б, в), которые в зависимости от способа создания разрежения в камерах захвата подразделяют на насосные и безнасосные. В насосных (рис.2.3.5; г, д, е, з) разрежение в вакуум-камере может создаваться насосами, вентиляторами, газодувками. Такие ЗУ более рациональны при транспортировке воздухопроницаемых грузов (бетона, керамики, дерева, вспененных пластмасс, различных огнеупорных изделий и т.д.) В безнасосных (рис. 2.3.5; а, б, в) вакуум создается одноразовым изменением объема полости вакуум-камеры. Они могут использоваться для транспортирования только воздухонепроницаемых изделий (металла, пластмассы, стекла и т.д.). Их основные преимущества перед насосными ВЗУ ― простота конструкции, отсутствие вакуум-насосной и распределительной аппаратуры, полная автономность. Магнитные ЗУ (МЗУ) по способу обеспечения усилия захвата разбиты на три подгруппы: с постоянными магнитами, с электромагнитами (рис.2.3.6; а, б, в), с вращающимся магнитным полем (рис. 2.3.6, г). Действие ЗУ с эластичными камерами основано на деформации камеры под действием давления воздуха или жидкости. Различают оболочковые и пальцевые ЗУ, которые в зависимости от того, базируется ли переносимое изделие по эластичной камере (рис.2.3.7; а, б) или эластичная камера обеспечивает прижим к ориентирующим, базирующим поверхностям (рис.2.3.7, в), либо позволяют достаточно эффективно компенсировать погрешности позиционирования, либо практически теряют эту возможность. Струйные ЗУ, представляющие собой малоизученный и редко пока применяемый класс, обеспечивают удержание детали за счет давления воздушного потока. Однопальцевые ЗУ используются для симметричных деталей с центральным отверстием, многопальцевые ― для деталей более сложной формы.

По типу привода ЗУ подразделяют на конструкции с пневмо-, гидро-, магнито- и электроприводом. Пневмопривод удобен простым подводом энергии к ЗУ (один шланг), при этом легко регулируется усилие зажима, ЗУ имеют возможность работать в агрессивных средах и в зоне высоких температур. Существенный недостаток пневмопривода ― большие габаритные размеры при сравнительно небольшом усилии захвата. Гидравлический привод обеспечивает большие усилия захвата, он компактен и легко регулируется, что предопределяет широкое его распространение. Электрический привод требует специальных малогабаритных двигателей постоянного тока, разработка которых для робототехники пока только ведется.

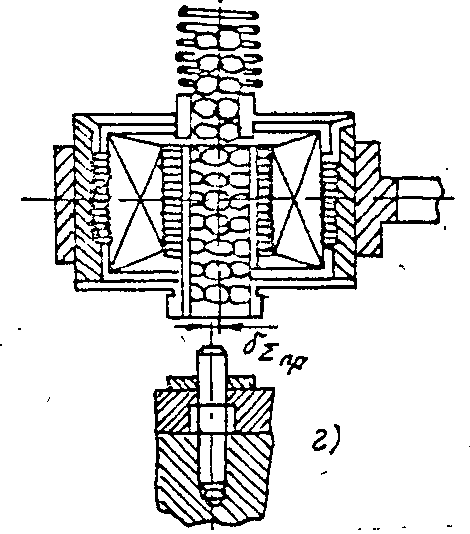

Рис. 2.3.8. Групповое ЗУ с базовыми отверстиями и упругим элементом

По числу рабочих позиций захваты всех типов разделяют на однопозиционные (имеющие одну рабочую позицию) и многопозиционные (имеющие несколько рабочих позиций) (рис.2.3.8).

Рис. 2.3..9. Устройство для компенсации относительной погрешности положения ЗУ

а) б)

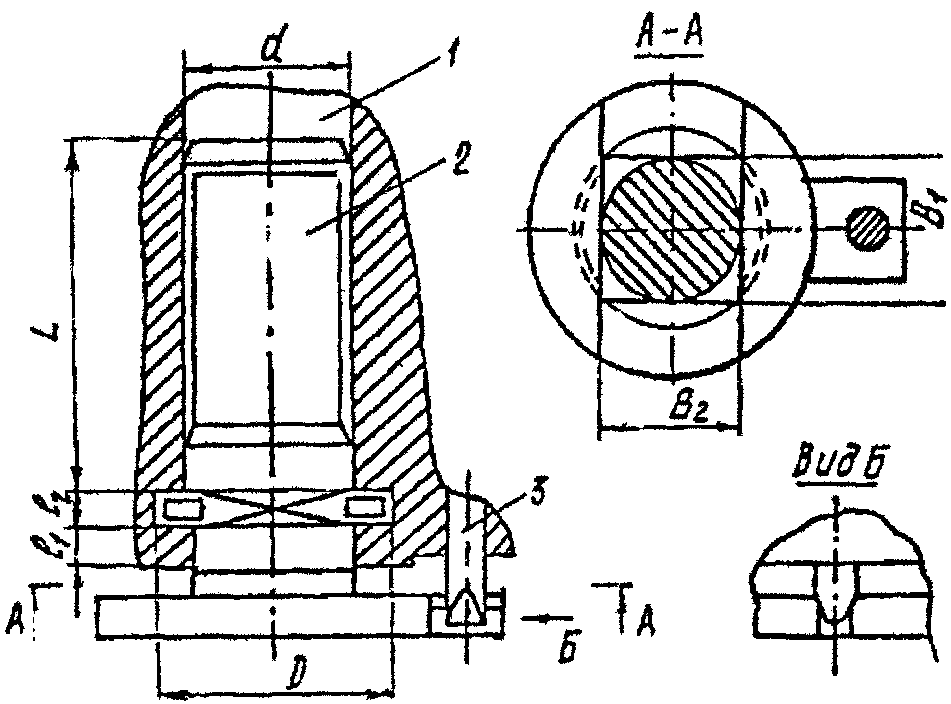

Рис. 2.3.10. ЗУ с регулируемыми «пальцами»:

а) конструкция схвата; б) конструкция «пальца»

а)

А-А

б)

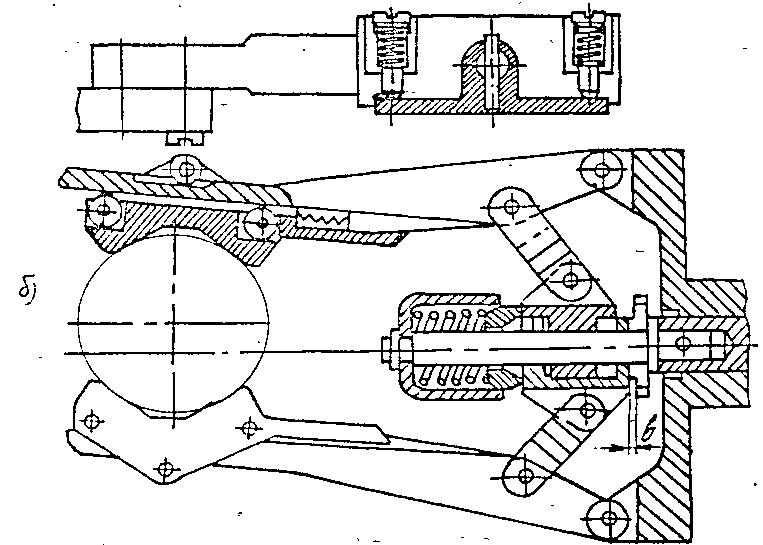

Рис. 2.3.11. Различные варианты ЗУ с активнокомпенсирующими элементами:

а) вариант 1;

б) вариант 2

Наличие в ЗУ элементов компенсации погрешности позиционирования значительно расширяет технологические возможности ЗУ и сферу применения оборудованных ими ПР (рис.2.3.9-2.3.11).

По виду управления ЗУ подразделяются на четыре группы. Неуправляемые ЗУ ― устройства с постоянными магнитными, вакуумными присосками, без принудительного разрежения или бесприводные механические ЗУ. Для снятия объекта с таких ЗУ требуется усилие большее, чем усилие его удержания. Командные ЗУ управляются только командами на захватывание или отпускание объекта. Разжимаются и зажимаются губки за счет взаимодействия их с объектом манипулирования или элементами внешнего оборудования. Жестко программируемые ЗУ управляются системой управления ПР. Величина перемещения губок, взаимное расположение рабочих элементов, усилие зажима меняются в зависимости от заданной программы ПР, которая может управлять и действием вспомогательных технологических приспособлений. Адаптивные ЗУ ― программируемые устройства, оснащенные различными датчиками внешней информации (для определения формы поверхности и массы объекта, усилия зажима, наличия проскальзывания объекта относительно рабочих элементов ЗУ и т.д.).

По характеру крепления к руке ПР все ЗУ делятся на четыре группы. Несменяемые ЗУ ― устройства, являющиеся неотъемлемой частью конструкции ПР, замена которых не предусматривается.

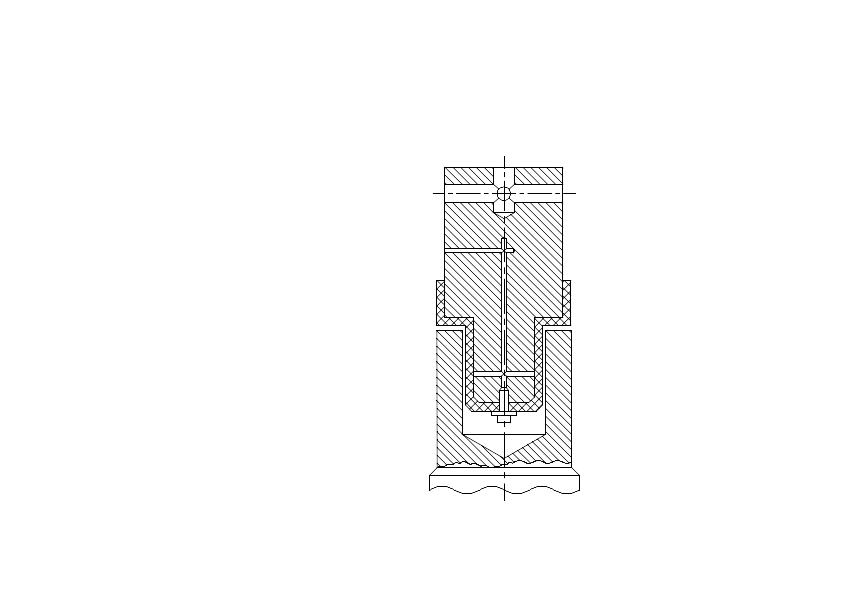

Рис.2.3.12. Места крепления сменных ЗУ (табл. 10)

Сменные ЗУ ― самостоятельные узлы с базовыми поверхностями для крепления к руке ПР, не предусматривающие быстрой замены (например, установка на фланце с помощью нескольких винтов см рис.2.3.12). Быстросменные ЗУ ― конструкция базовых поверхностей для крепления ЗУ к ПР обеспечивает их быструю смену (например, исполнение в виде байонетного замка, рис.2.3.13). Пригодные для автоматической смены ЗУ ― конструкция базовых поверхностей обеспечивает возможность их автоматического закрепления на руке ПР.

Рис. 2.3.13. Места крепления быстросменных ЗУ (табл.10):

1—гнездо, выполненное в руке ПР; 2—хвостовик ЗУ;

3—приспособление угловой фиксации ЗУ относительно руки ПР