- •Содержание

- •Введение

- •Технические требования на сырье и готовую продукцию

- •Расчет материального баланса

- •Материальный баланс дробильно-сортировочной установки

- •Выбор оборудования и технологической схемы

- •Принцип действия дробилки и конструктивные выполнения

- •Расчет технологического оборудования Расчет первого грохота

- •Расчет сита №1 (30 мм)

- •Расчет сита №2 (20 мм)

- •Расчет сита №3 (5 мм)

- •Расчет конусной дробилки

- •Расчет второго грохота

- •Расчет сита №1 (30 мм)

- •Расчет сита №2 (20 мм)

- •Расчет сита №3 (5 мм)

- •Способы промывки песка (специальный вопрос)

- •Охрана труда и техника безопасности

- •Заключение

- •Литература

Расчет материального баланса

Исходные данные:

Дробилка КСД – 2200 Гр

Производительность

по готовой продукции: 240

Гранулометрический состав (+0 – 70 мм)

60-70 мм …………………….. 15%

50-60 мм …………………….. 14%

40-50 мм …………………….. 11%

30-40 мм …………………….. 10%

20-30 мм ……………………... 7%

10-20 мм ……………………... 9%

5-10 мм ..…………………….. 11%

0-5 мм ……………………….. 23%

Процентный состав валунной массы: 41%

Процентный состав песчано-гравийной массы: 59%

Плотность

песчано-гравийной массы:

Эффективность

грохочения:

Материальный баланс дробильно-сортировочной установки

Потери сырья:

на конвеере 0,45%

в грохоте 2%

в дробилке 2%

в приемном пункте 1%

классификаторы с промывкой 5%

Производительность конвееров (если потери

)

)

Производительность грохота (если потери

)

)

Производительность конвеера (если потери )

Производительность дробилки (если потери )

Производительность конвеера (если потери )

Производительность классификатора (если потери

)

)

Производительность подающего конвеера (если потери )

Производительность по исходной фазе (если потери

)

)

Выбор оборудования и технологической схемы

При выборе оборудование для реализации принятой технологической схемы, необходимо решить следующие вопросы: выбор типа аппарата, оптимального в технико-экономическом отношении размера, расчет производительности аппарата и требуемого количества устанавливаемых аппаратов. При этом с целью получения наиболее экономичного решения, следует принимать минимальное число отдельных аппаратов, а их производительность – возможно большей, чтобы уменьшить число потоков. При выборе основного и вспомогательного технологического, подъемно-транспортного оборудования следует стремиться к максимальной унификации, что обеспечивает его взаимозаменяемость, создает условия лучшей организации ремонта, повышения коэффициента использования (движения), снижению объемов зданий.

Выбор и расчет грохотов проводится с учетом крупности классифицируемого материала и его физических свойств (плотности, крепости, формы зерен, влажности), способа грохочения.

Для

крупного грохочения наиболее широкое

применение находят колосниковые грохоты

с низкой эффективностью грохочения

( ).

).

Для

мелкого и среднего сухого грохочения

принимаются вибрационные грохоты

легкого, среднего и тяжелого типа.

Грохоты тяжелого типа рекомендуются и

для легких руд при крупном и среднем

грохочении. Эффективность грохочения

у них составляет

Одним из видов подвижных вибрационных грохотов механического типа являются инерционные грохоты с простым дебалансовым вибратором.

Инерционные

грохоты широко применяются на всех

стадиях грохочения. Производят инерционные

грохоты тяжелого, среднего и легкого

типов. На грохотах тяжелого типа возможен

рассев руды и материалов плотностью до

2500

и крупностью до 1300 мм, на грохотах

среднего типа – плотностью до 1600

с фракциями до 150-300 мм, легкого типа –

плотностью 1000

и крупностью до 100-200 мм.

и крупностью до 1300 мм, на грохотах

среднего типа – плотностью до 1600

с фракциями до 150-300 мм, легкого типа –

плотностью 1000

и крупностью до 100-200 мм.

Инерционные грохоты с простым дебалансовым вибратором применяются преимущественно для мелкого грохочения.

В данном курсовом проекте для реализации принятой технологической схемы будем использовать инерционный грохот ГИЛ-43, его техническая характеристика приведена ниже.

Инерционный грохот ГИЛ-43

Размеры просеивающей поверхности, мм:

ширина 1500

длина 3750

Количество сит 3

Размеры отверстий сит, мм:

верхнего 25-50

нижнего 20-32

6-13

Допускаемая крупность кусков материала, мм 200

Угол наклона короба, град 10-25

Амплитуда (полуразмах) колебаний короба, мм 2,5; 3

Частота

вращения вала вибратора,

900

900

1000

Мощность электродвигателя, кВт 10

Принимая к установке необходимое количество грохотов, следует особое внимание уделять способам их компоновки в сочетании с дробилками и равномерному распределению потока продукта по аппаратам, особенно при условии отсутствия промежуточных бункеров.

При невозможности равномерного распределения потока следует пересмотреть выбор и расчет грохотов, т.е. пойти по пути увеличения или уменьшения их количества за счет изменения площади грохота.

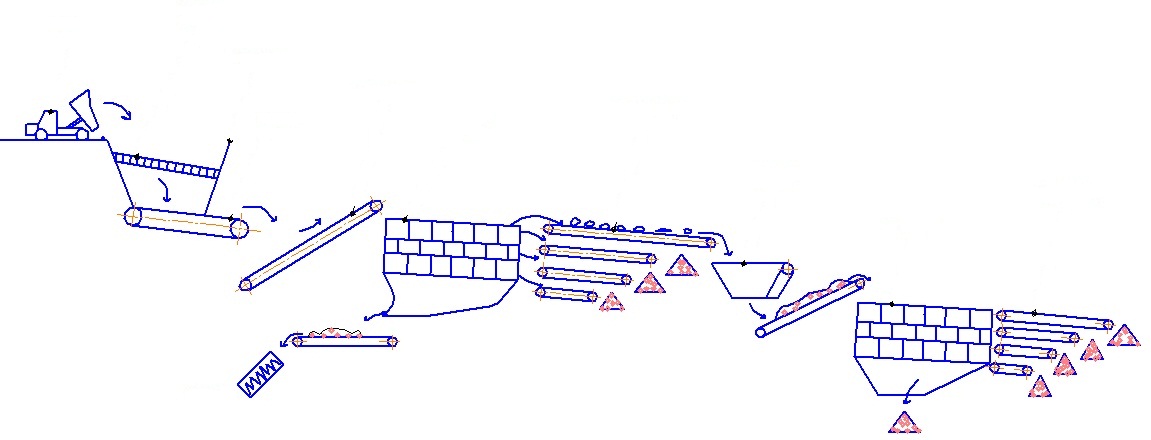

В данном курсов проекте рассмотрим использование 2-х инерционных грохотов ГИЛ-43, согласно технологической схеме, приведенной на рис. 1.

Выбор типа и размера дробилок зависит от физических свойств дробимого сырья, требуемой производительности и крупности исходного и конечного дробленого продуктов.

Для крупного дробления твердых и средних руд используются щековые и конусные дробилки.

Тип дробилки определяется, главным образом, соотношением исходной крупности руды c часовой производительностью фабрики.

При крупной, средней по крепости руде и малой производительности фабрики выгоднее ставить щековую дробилку, т.к. конусная может быть недогруженной, но при крупной и крепкой руде и большой производительности предпочтительнее конусная дробилка.

Следует учитывать, что щековые дробилки более пригодны для дробления вязких и влажных руд, просты в эксплуатации, занимают меньше объема здания, но требуют равномерного питания (установка приемных бункеров, питателей, т.к. они не могут работать под завалом).

Если технико-экономические сравнения не показывают явного преимущества щековых дробилок, к установке принимают конусные, размеры дробилки выбирают по величине загрузочной щели и по величине разгрузочной щели.

Обычно в первой стадии дробления всю производительность фабрики желательно обеспечивать одной дробилкой.

Среднее и мелкое дробление твердых и средних руд обычно производят в конусных дробилках, которые выбирают по ширине загрузочного отверстия, заданной (рассчитанной) величине разгрузочного отверстия и производительности.

Для дробления руд мягких и хрупких используются дробилки других конструкций (молотковые, зубчатые, валковые, роторные и др.).

В данном курсовом проекте для реализации принятой технологической схемы будем использовать конусную дробилку среднего дробления КСД-2200ГР (согласно исходным данным данного курсового проекта), её техническая характеристика приведена ниже.

Конусная дробилка среднего дробления КСД-2200 Гр

Диаметр основания подвижного конуса, мм 2400

Наибольший размер кусков в питании, мм 550

Размер выходной щели, мм 30-50

Частота , 135

Производительность, 300-500

Мощность электродвигателя, кВт 250

Масса, т 89

Принимая к установке расчетное количество дробилок, следует обращать внимание на коэффициент загрузки, который должен быть равномерным по всем стадиям и обеспечивать достаточный запас. При этом транспортный поток целесообразно сосредоточить так, чтобы не перегружать конвейеры, и максимально обеспечить самотек продуктов.

В данном курсов проекте рассмотрим использование конусной дробилки КСД-2200 Гр, согласно технологической схеме, приведенной на рис. 1.

Технологическую схему составляют исходя из вещественного состава и физических свойств полезного материала необходимой крупности, принятой в схеме обогащения. Физические свойства руды: крепость, гранулометрический состав, влажность, содержание глины, дробимость, грохотимость, измельчаемость определяют способ дробления, грохочения и измельчения и тип аппаратов для выполнения этих операций. На выбор схемы оказывают влияние и общие условия проектирования: климатические условия района, производительность предприятия, способ разработки месторождения, способ подачи руды на фабрику и многие другие.

При выборе схемы дробления определяются число и вид отдельных стадий дробления. На фабриках большой производительности общая степень дробления достигает 100 и более. Получить такую степень дробления в один прием невозможно. Степень дробления в одну стадию обычно колеблется в пределах 3-6. Поэтому наиболее часто встречающиеся схемы дробления имеют три стадии – крупное, среднее и мелкое. Стадии дробления включают операции дробления и грохочения. Введение предварительного грохочения экономически оправдано, если содержание мелочи в исходной руде превышает 15%.

В данном курсовом проекте будем использовать

технологическую схему, приведенную на

рис.1.

данном курсовом проекте будем использовать

технологическую схему, приведенную на

рис.1.

Рис.1. Технологическая схема