Национальный исследовательский технологический

университет

МОСКОВСКИЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

К афедра

обогащения руд цветных и редких металлов

афедра

обогащения руд цветных и редких металлов

Курсовая работа по курсу:

“ Добыча, подготовка и обогащение сырья цветных и редких металлов ”

Вариант 3в

Выполнила:

студентка группы МЭ-08-3

Коломеец К.Г.

Проверил:

Горячев Б.Е.

Москва 2010

Содержание

Введение

1 Характеристика Гайской обогатительной фабрики

2 Расчетная часть

2.1 Определение режима работы цехов фабрики

2.2 Выбор и расчет схемы дробления

2.2.1 Ситовые характеристики

2.2.2 Выбор оборудования для дробления

2.2.3 Выбор грохотов

Введение

Обогатительными фабриками называются промышленные предприятия, предназначенные для обработки полезных ископаемых методами обогащения с целью выделения из них одного или нескольких товарных продуктов с повышенным содержанием полезных минералов или с пониженным содержанием вредных примесей.

Руды цветных и редких металлов отличаются сложностью минерального и химического состава. В большинстве своем они являются комплексными, полиметаллическими, содержащими несколько цветных и редких металлов в виде минералов, совместное присутствие которых затрудняет или исключает применение металлургических процессов без предварительного разделения их методами обогащения.

Рудоподготовительные процессы – дробление и измельчение обязательно проводятся стадиально и сопрягаются с операциями грохочения и классификации. Этот принцип объясняется стремлением к снижению затрат. Гораздо выгоднее сначала классифицировать, а затем уже дробить и измельчать то, что необходимо.

Перед крупным дроблением в ряде случаев нецелесообразно проводить предварительное грохочение, поскольку средние размеры кусков руды могут достигать 1200-1300 мм, а учитывая плотность руды, мы получим, что такой кусок в несколько тонн разломает грохот. Также необходимо уделять внимание выбору оптимальной крупности дробления и измельчения руды. При определении крупности нужно основываться на выбранном флотационном процессе и учитывать то, что в настоящее время руды цветных и редких металлов тонковкрапленные и как правило обогащаются флотационным или комбинированным методами.

В данной работе необходимо выбрать и произвести расчет качественно-количественной схемы дробления и измельчения при производительности обогатительной фабрики 5,0 млн. тонн руды в год; выбрать основное и вспомогательное оборудование, составит баланс металлов по меди и свинцу при обогащении медно-цинковой руды Гайского месторождения; рассчитать качественно-количественную схему флотации руды, выбрать и рассчитать флотационные машины.

1 Характеристика Гайской обогатительной фабрики

Гайская фабрика ( Оренбургская обл.) перерабатывает колчеданные руды Гайского месторождения. По минеральному составу руды подразделяются на медные и медно-цинковые, а по текстурным признакам – на вкрапленные и сплошные колчеданные. Рудные минералы представлены главным образом пиритом, халькопиритом, сфалеритом; нерудные – кварцем, серицитом, полевым шпатом, карбонатами и др.

В колчеданных рудах помимо меди, цинка, железа и серы присутствуют кадмий, кобальт, свинец, селен, теллур, золото, серебро. Медь в рудах находится главным образом в форме халькопирита, содержание меди во вторичных сульфидах (ковеллине, халькозине), сульфатах, окислах и других соединениях сильно колеблется по различным залежам и горизонтам.

Характерной особенностью сплошных колчеданных руд Гайского месторождения является тонкое взаимное прорастание сульфидов меди с пиритом. Во вкрапленных рудах наблюдаются сравнительно крупные включения сульфидов меди, цинка и железа в породе.

Руды Гайского месторождения добываются открытым и подземным способами. Они доставляются на фабрику автомобильным и железнодорожным транспортом.

Разработан способ усреднения и складирования руд в отвалах в течение 2-3 месяцев с подшихтовкой к основной массе руды 5 – 10 % серного колчедана, что позволяет улучшить ритмичность работы фабрики и повысить извлечение цинка.

Плотность сплошной руды 3,8 – 4,3 т/м3, вкрапленной 2,9 – 3,1 т/м3; коэффициент крепости сплошной руды 8 – 10, вкрапленной 10 – 12; влажность руд 3,5 – 4 %; максимальный размер куска 1200 мм.

I очередь фабрики введена в эксплуатацию в 1966 г., II – в 1970 г. С ростом переработки руд новых месторождений намечено строительство III очереди. В настоящее время часть добываемой на предприятии руды отправляется на другие фабрики Урала.

В комплекс сооружений фабрики входят: корпус крупного дробления, корпус среднего и мелкого дробления, усреднительный склад, главный корпус, склад реагентов и отделение приготовления реагентов, отделение сгущения, фильтровально-сушильное отделение, склады медного, цинкового и пиритного концентратов.

Оборудование Гайской фабрики:

Щековая дробилка ЩДП 15 x 21

Конусные дробилки КСД – 2200, КМД - 2200

Грохот ГИТ42

Стержневая мельница МСЦ 3200 x 4500

Шаровые мельницы МШЦ 3600 x 4000, МШЦ 2700 x 3600

Классификатор 2КСН – 30

Трехпродуктовый гидроциклон диаметром 750 мм, короткоконусный гидроциклон диаметром 750 мм

Концентрационный стол СКО – 7,5

Механические флотационные машины ФМ 6.3, ФМ 3.2

Сгуститель с периферическим приводом П-24

Дисковой вакуум-фильтр ДУ 100 – 2.5

Барабанная сушилка 3200 x 22000 мм

Режим работы дробильных корпусов двухсменный, главного корпуса и отделений обезвоживания трехсменный с непрерывной рабочей неделей.

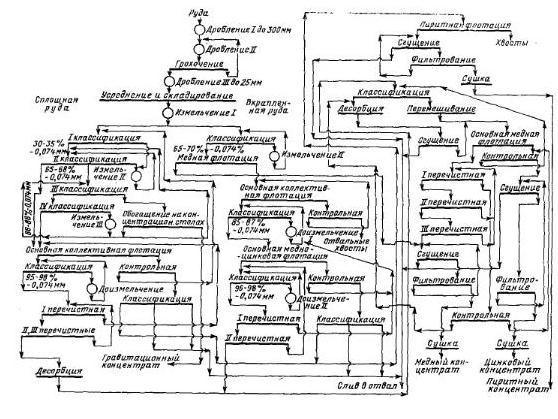

Технологическая схема обогащения медно-цинковых сплошных и вкрапленных руд Гайской фабрики показана на рис. 1.

Рис. 1 Технологическая схема обогащения медно-цинковых сплошных и вкрапленных руд Гайской фабрики

Дробление всех руд производится в три стадии до 25 мм в открытом цикле. Сплошные и вкрапленные руды измельчаются в отдельных секциях: вкрапленных – по двухстадиальной схеме, сплошных – по трехстадиальной, что обусловлено различной вкрапленностью минералов. Практически полное отделение сульфидов от пустой породы достигается при измельчении до 60 – 70 % класса -0,074 мм, а разделение сульфидов – при измельчении до 98 – 100 % класса -0,074 мм.

Для отделения сульфидов меди и цинка от пирита в сплошных рудах также необходимо измельчение всей руды до 98% класса – 0,074 мм.

Вкрапленные и сплошные медно-цинковые руды обогащаются раздельно по коллективно-селективной схеме флотации. Коллективный цикл флотации вкрапленной руды предусматривает медную флотацию, доизмельчения черновых коллективного и медно-цинкового концентратов, две перечистные флотации медно-цинкового концентрата. Коллективный цикл флотации сплошных медно-цинковых руд предусматривает доизмельчение чернового коллективного концентрата и три перечистные операции.

При обогащении одной из разновидностей сплошных руд также предусмотрена в начале процесса медная флотация.

Коллективный концентрат, полученный в результате переработки сплошных и вкрапленных руд, направляется в цикл селекции. Перед разделением минералов меди и цинка производится десорбация собирателя сернистым натрием с последующей отмывкой реагентов, что позволяет подавлять сернистым натрием и цинковым купоросом сульфиды цинка, активированные ионами меди еще в недрах месторождения, и получать цинковый концентрат в виде камерного продукта.

Для получения кондиционного пиритного концентрата применяется классификация в трехпродуктовых гидроциклонах с последующей флотацией. Выполнен комплекс работ по увеличению выпуска пиритного концентрата из малосернистых руд.

Особенностью технологического режима фабрики является перемещение пульпы вкрапленных руд перед медно-цинковой флотацией. Планируется внедрение перемешивания сплошной сульфидной руды в начале процесса.

В коллективном цикле флотации при переработке вкрапленной руды применяется сочетание собирателей – бутилового и изопропилового ксантогенатов. Освоена технология коллективной флотации с применением сульфгидрата натрия в целях частичной замены сернистого натрия.

Технологические и реагентные режимы фабрики приведены в таблице 1.

Таблица 1 Технологический и реагентный режимы Гайской фабрики

Операция, точка подачи |

Содержание твердого,% |

Содержание класса -0,074 мм,% |

pH (содержание свободной CaO, г/м3) |

Расход реагентов, г/т руды |

Вкрапленная руда |

||||

Слив классификатора – питание флотации |

28 - 32 |

65 - 70 |

5,6 – 11,2 |

20 – 30 оксаля Т-80 |

Медная флотация |

28 - 32 |

|

5,6 – 11,2 |

По 1 – 5 бутилового и изопропилового ксантогенатов; оксаль Т-80 |

Основная коллективная флотация |

28 - 30 |

|

11,2 - 12 |

25 – 40 бутилового ксантогената; оксаль Т-80; 20 – 30 медного купороса |

Контрольная |

26 - 30 |

|

|

По 5 – 10 бутилового ксантогената; оксаль Т-80; 5 – 10 медного купороса |

Основная медно-цинковая флотация |

26 - 30 |

|

(500 – 600) |

10 – 20 бутилового и 5 – 10 изопропилого ксантогенатов; оксаль Т-80; 20 – 30 медного купороса |

Контрольная |

25 - 30 |

|

(400 – 500) |

По 5 – 10 бутилового и изопропилого ксантогената; оксаль Т-80; 0 – 10 медного купороса |

I перечистная |

28 - 30 |

|

(500 – 600) |

0-5 медного купороса |

II перечистная |

28 - 30 |

|

(500 – 600) |

|

Сплошная руда |

||||

Слив гидроциклонов – питание флотации |

30 – 32 |

83 - 87 |

(200 – 250) |

30 – 50 бутилового ксантогената; 15 – 20 оксаля Т-80; 50 – 70 медного купороса |

Основная коллективная флотация |

28 – 30 |

|

(300 – 400) |

120 – 150 бутилового ксантогената; оксаль Т-80; 60 – 100 медного купороса |

Контрольная |

26 – 28 |

|

|

20 – 40 бутилового ксантогената; 10 – 20 бутилового дитиофосфата; 40 – 50 медного купороса |

I перечистная |

30 – 35 |

|

(500 – 600) |

5 – 10 бутилового ксантогената; 10 – 25 медного купороса |

II перечистная |

26 – 28 |

|

(500 – 700) |

|

III перечистная |

25 - 27 |

|

(300 – 500) |

|

Селекция коллективных концентратов из вкрапленных и сплошных руд |

|

|

|

|

Десорбция |

45 – 55 |

|

|

800 – 1000 сернистого натрия; 100 – 200 активированного угля |

Доизмельчение |

60 – 65 |

96 - 98 |

|

100 – 200 сернистого натрия; 1500 – 2000 цинкового купороса |

Слив гидроциклонов – питание флотации |

38 – 42 |

|

8,5 – 9 |

|

Основная медно-пиритная флотация |

38 – 42 |

|

8,5 – 9 |

15 – 40 бутилового ксантогената; оксаль Т-80 |

Контрольная |

30 – 35 |

|

|

5 – 20 бутилового ксантогената |

I перечистная |

30 – 35 |

|

8 – 9 |

|

II перечистная |

30 – 35 |

|

8 - 9 |

|

Анализ распределения металлов по классам крупности показал, что значительная часть (до 60 %) меди и цинка теряется в классах флотационной крупности +0,044 мм. Потери металлов при разделении приходятся в основном на тонкие классы.

Совершенствование операций подготовки руды и пульпы к флотации является резервом снижения потерь металлов в хвостах и разноименных концентратах.

Таблица 2 Технологические показатели обогащения Гайской фабрики,%

|

Концентрат |

||

Медный |

Цинковый |

Пиритный |

|

Содержание |

|||

Cu |

16 – 18 |

1,7 – 2,4 |

0,3 – 0,4 |

Zn |

4,5 – 4,8 |

47 – 49 |

0,4 – 0,5 |

S |

38 - 39 |

30 - 32 |

40 - 41 |

Извлечение |

|||

Cu |

87 – 88 |

1,6 – 1,8 |

4 – 4,4 |

Zn |

37 – 38 |

47 – 50 |

7 – 8 |

S |

18 - 20 |

2 - 5 |

35 – 38 |

Таблица 3 Химический состав отдельных проб концентратов Гайской фабрики, %

Концентрат |

Cu |

Zn |

S |

SiO2 |

BaSO4 |

Медный |

16,83 |

4,63 |

38,85 |

1,4 |

--- |

Цинковый |

1,75 |

47,35 |

30,92 |

2,3 |

--- |

пиритный |

0,37 |

0,45 |

40,04 |

11,6 |

0,65 |

Коэффициент использования измельчительного оборудования 0,95.

Влажность концентратов: медного 6,8 – 7,2 %; цинкового 9,8 – 10,2 %; пиритного 3,2 – 3,5 %.

Хвосты транспортируются самотеком до пульпонасосной станции, откуда они насосами подаются в хвостохранилище.

Использование оборотной воды составляет 80 – 85 % общего водопотребления.

На Гайской фабрике эксплуатируются следующие узлы и системы автоматизации: дистанционный пуск, блокировка и контроль работы основного технологического оборудования дробильного цеха; защита конусных дробилок от попадания металла; гидросмыв полов и площадок; загрузка стержневых мельниц рудой; контроль и регулирование плотности слива классификаторов; звукометрический контроль загрузки мельниц II стадии измельчения; дистанционное управление дозаторами реагентов; пуск вакуум-фильтров в зависимости от количества материала в контактных чанах; контроль работы сушильных барабанов.