Введение

Одной из основных причин выхода из строя машин и механизмов является износ. По оценкам работы [1] потери из-за трения и износа в середине 80-х годов достигли 8% национального дохода, что стимулировало проведение широкомасштабных исследований в области трибологии по всем основным направлениям, в том числе по трибомониторингу (разработка методов и средств диагностики и контроля трибосистем) и трибоинформатике (разработка средств обработки и анализа диагностической информации). Несмотря на очевидные успехи в науке о трении и износе, многие вопросы до сих пор далеки от своего решения, что объясняется, во-первых, сложностью выявления причинно следственных связей между многими физико-химическими процессами, одновременно протекающими в зоне контакта, а, во-вторых, проведением контроля состояния трибосопряжений только после их остановки и разборки.

Регистрация в реальном времени таких традиционных параметров, как коэффициент трения, момент трения, интенсивность изнашивания и т.п., сама по себе мало информативна, т.е. не достаточна для объективной оценки работы узлов трения, да и чаще всего невозможна по техническим причинам. Отсюда повышенный интерес к разработке новых методов и подходов к диагностике трибосопряжений.

К числу наиболее перспективных методов диагностирования, позволяющих получать информацию в режиме реального времени (on-line), по праву относится метод акустической эмиссии (АЭ), основанный на регистрации и анализе акустического излучения, генерируемого различными процессами. Метод АЭ уже достаточно хорошо себя зарекомендовал в качестве метода контроля трибосопряжений [1]. Однако в большинстве случаев этот контроль осуществлялся на основе регистрации только энергетических характеристик акустической эмиссии, что, как правило, не позволяет объективно распознавать параллельно происходящие в узле трения процессы излучения звуковых волн: упругое взаимодействие, соударения, выкрашивание, образование частиц износа, коррозионные процессы и др. [1-8]. Поэтому на передний план выходит проблема определения роли каждого из указанных процессов в общей акустической картине.

Целью настоящей работы являлось повышение объективности и эффективности диагностики работы трибосопряжений, для достижения которой требовалось решить следующие задачи:

Выявить влияние основных характеристик условий работы пар трения на параметры акустической эмиссии.

Разработать критерии для оценки работы узлов трения с целью диагностирования трибоузлов и ускорения трибоиспытаний.

Образцы и методика экспериментов

Работа проводилась при определении трибологических характеристик смазочных материалов на четырёхшариковой машине (ЧШМ) трения. Данные испытания являются основными при контроле качества смазочного материала в процессе производства и эксплуатации. Методика испытания стандартизована [9] и заключается в определении несущей способности по критической нагрузке (Рк) и нагрузке сваривания (Рс), противоизносных свойств по диаметру пятна износа (DИ) и противозадирных свойств по индексу задира (ИЗ). Суть методики в следующем.

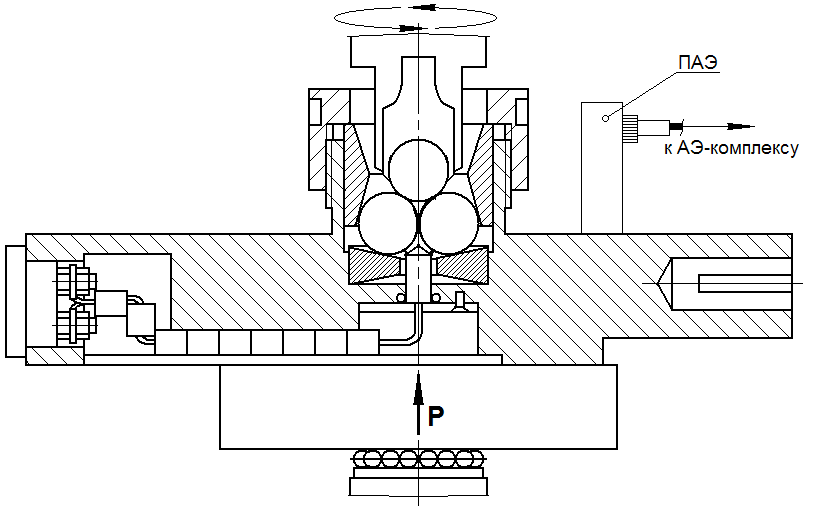

Узел трения представляет собой пирамиду из четырёх контактирующих между собой шариков ø12,7 мм из стали ШХ-15 ГОСТ 801 (рисунок 1.). Три нижних шарика закреплены неподвижно в чашке с испытуемым смазочным материалом, а верхний вращается относительно них под заданной нагрузкой с частотой вращения 1460 ±70 мин-1.

Рисунок

1. Схема узла

трения ЧШМ, с

установленным АЭ преобразователем

(ПАЭ).

При определении Рк проводят ряд последовательных измерений диаметра пятна контакта шариков с дискретным возрастанием нагрузки Р (каждый раз с новыми шариками и порцией смазки), а критерием служит увеличение диаметра пятна контакта сверх нормативного. Время испытания при каждой нагрузке составляет 10 секунд.

Нагрузка Рс – это та минимальная нагрузка, при которой происходит сваривание шариков.

Параметр DИ определяют в течение длительного времени при постоянной нагрузке, установленной в нормативно-технической документации на каждый смазочный материал. Обычно при нагрузке 10-40 кгс в течение 30-60 мин.

Испытанию по ГОСТ 9490-75 [9] на четырёхшариковой машине ЧМТ-1 подвергали 2 моторных масла (с индексом SAE 10W-30 и 10W-40) и 2 многоцелевые автомобильные консистентные смазки на литиевом мыле (заменители друг друга), параллельно с узла трения регистрировали сигналы АЭ (рисунок 1.).

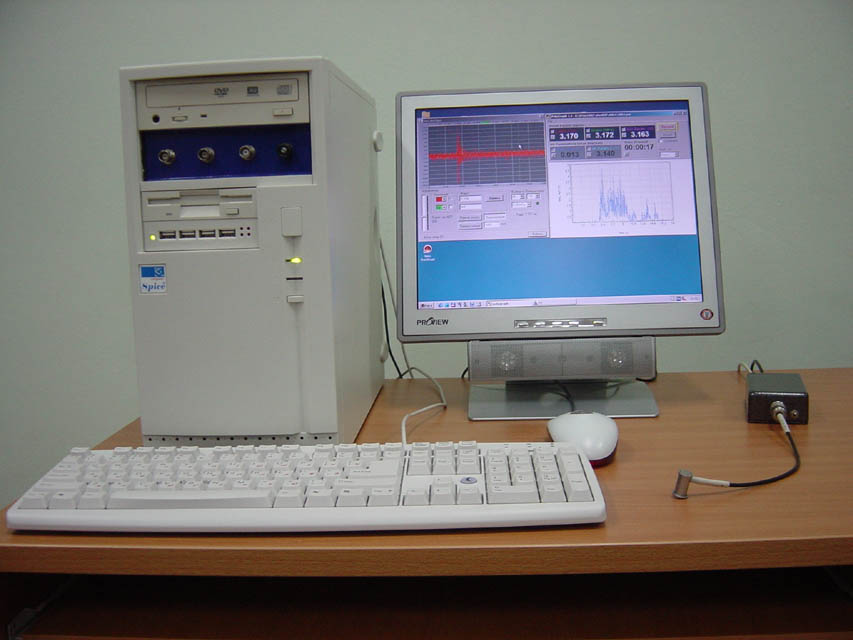

Сигналы АЭ воспринимались широкополосным преобразователем АЭ (ПАЭ) в диапазоне частот 50 кГц - 1 МГц при общем усилении 102. Регистрацию и обработку сигналов акустической эмиссии проводили с помощью АЭ системы «ЭЯ-1» (рисунок 2), разработанной в Тольяттинском государственном университете на базе IBM-РС, в который интегрированы 12-разрядный модуль быстрого аналого-цифрового преобразования (БАЦП) с частотой дискретизации 390кГц – 50МГц и 14-разрядный модуль для регистрации параметрической информации с частотой дискретизации до 1000 Гц. В модуле БАЦП реализовано срабатывание по превышению порога и запись предыстории (запоминающийся кадр начинается в момент времени, когда сигнал еще не превысил порог), которая особенно важна для исследования спектра сигнала.

Рисунок

2. Акустико-эмиссионный

комплекс «ЭЯ-1» в развёрнутом виде.

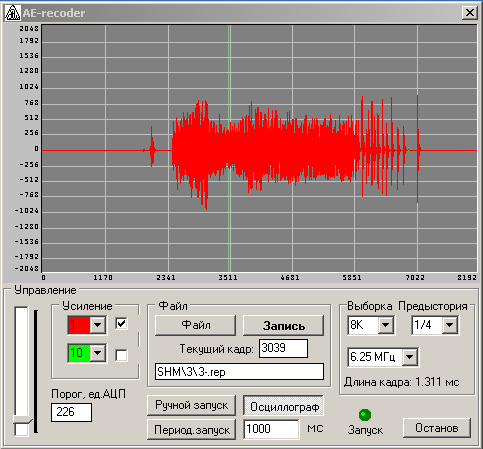

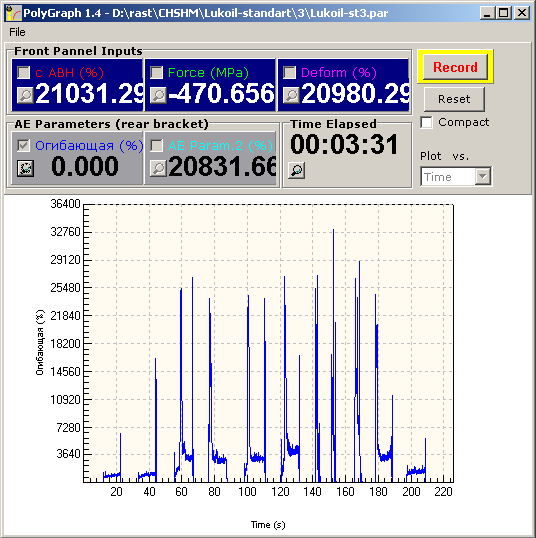

Диапазон частот регистрации АЭ 30кГц – 1МГц. Во время испытаний, кроме мгновенного значения сигнала АЭ (рисунок 3), регистрируются интегральные характеристики АЭ, например, мощность или огибающая сигнала акустической эмиссии (рисунок 4).

Рисунок

3. Пример

отображения на экране монитора

мгновенного значения сигнала АЭ.

Рис.

4. Пример

отображения на экране монитора

параметрической информации.

Программное обеспечение АЭ системы состоит из двух основных частей. Первая обеспечивает сбор информации во время эксперимента с сохранением данных на жестком диске, а также простейшую визуализацию для контроля хода эксперимента, в виде, приведенном на рисунках 3 и 4. Вторая часть предназначена для обработки в режиме off-line.