- •1 Понятие технологии. Место и роль технологии в производстве. Условия для развития технологии.

- •2 Нии работы-база развития экономики. Исследования прикладные и фундаментальные.

- •3 Связь технологии и науки и экономики. Перемещение технологий.

- •5 Производственная и технологическая документация. Содержание, назначение документации.

- •6 Управление технологическими процессами

- •7 Технологический регламент. Назначение, содержание.

- •8 Жизненный цикл продуктов и технологий. S-кривые развития технологий

- •9. Этапы разработки новых технологий

- •10 Понятие качество продукции. Критерии качества

- •12.Анализ и совершенствование технологий. Динамичность производства как его существования развития

- •13 Сырьевые материалы. Классификация сырья

- •14 Виды энергии. Энергия в технологических процессах. Качество энергии

- •15.Способы получения тепловой энергии.

- •16 Топливо. Виды топлива. Области применения

- •17 Характеристики топлива

- •18 Сырьевая база ,Республики Беларусь

- •19.Методы подготовки сырьевых материалов.

- •20.Вода в технологических пр-х.Хар-ка воды.

- •23. Условия развития производства и применения новых материалов.

- •24.Вторичные материальные ресурсы. Классификация. Направления использования. Особенности использования.

- •25. Основные виды вторичных ресурсов. Техналогия их переработки.,

- •26. Строение, основные свойства металлов и сплавов. Классификация металлов в технике.

- •27 Черные металлы. Основные свойства.Область прим-я.

- •28.Цветные металлы и сплавы. Классификация. Область применения.

- •29. Коррозия металлов Виды коррозионных процессов..

- •30. Технико-экономич.Обоснование выбора защиты от коррозии

- •31. Комп-ные мат-лы.Их структура

- •33.Осн.Физико-мех. Св-ва конструкционных материалов

- •34.Виды и методы испытаний материалов. Технико-экономическая оценка методов.

- •35. Правила проведения испытания.

- •37.Полимерные материалы. Классификация. Экономическая эффективность полимерных материалов.

- •38.Классификация производственных технологий и технологических процессов.

- •40 . Специальные методы литья. Требования к качеству отливок.

- •41. Изготовление деталей методом пластических деформаций. Область применения. Физико-механические основы метода. Осн. Способы формообразования: прокатка, волочение, прессовка, ковка, штамповка.

- •43 Электрические методы обработки-электроэррозионная, электрохимическая, ультрозвуковая

- •48, Пайка.Склеивание.Применяемые материалы.Технологические операции.

44. Лазерная плазменная обработка.

В основе лазерных технологий лежит тепловое воздействие на материалы электромагнитного излучения, создаваемого оптическими генераторами - лазерами. Процесс обработки лазерным лучом отличается от традиционных методов обработки отсутствием контактных явлений в зоне обработки, минимальной зоной теплового воздействия, универсальностью сфокусированного пучка - инструмента и возможностью автоматизации процесса.

Лазерное излучение по своей структуре представляет собой совокупность отдельных порций фотонов, время образования и выхода которых так же, как и участки резонатора, где осуществляется этот выход, могут различаться. В настоящее время для различной обработки материалов при помощи лазерного излучения в основном применяются твердотельные и газовые лазеры. Лазеры, в которых в качестве активной среды используется твердое тело с ионами, играющими роль активных центров (например, стержень из стекла или алюмоиттриевого граната, активированный неодимом), называются твердотельными. Лазерное излучение имеет определенный интервал частоты, обычно очень узкий. Это свойство называют монохроматичностью излучения. Монохроматичность связана с определенностью квантового перехода и генерации и усиления излучения только на определенных частотах резонатора. Лазерная резка относится к гибкоперестраиваемой технологии. В ряде отраслей лазерная резка применяется при производстве не только заготовок, но и как конечная операция изготовления деталей.

Различают три режима проведения лазерной резки: испарением, плавлением, сгоранием.

При первом режиме интенсивность излучения должна быть такой высокой, чтобы потери тепла теплопроводностью были минимальными.

Резка испарением осуществляется твердотельными лазерами в пульсирующем режиме и применяется достаточно редко. При резке плавлением материал в области шва расплавляется и удаляется с помощью технологического газаЛазерная резка материалов в настоящее время производится двумя способами. При первом способе рез производится за счет удаления продуктов разрушения материала из зоны воздействия лазерного излучения. Таким способом режут металлы, ткани и т.д. В этом случае для повышения эффективности процесса соосно лучу подают струю химически активного или инертного газа.

Второй способ - способ управляемого термоскалывания - применяют для разделения хрупких материалов (например, стекла или керамики). При этом способе лазерный луч, перемещаясь по поверхности хрупкого материала (например, стекла), вызывает появление термического напряжения и микротрещин, следующих за ним. Разделение материала происходит по линии воздействия лазерного луча. Этот способ в какой-то мере подобен алмазной резке хрупких материалов К недостаткам лазерной сварки можно отнести необходимость повышенной точности, как подгонки деталей, так и позиционирования свариваемых деталей относительно луча лазера.

Плазма (от греч. р1а§та - вылепленное, оформленное) - частично или полностью ионизованный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы. При достаточно сильном нагревании любое вещество испаряется, превращаясь в газ. Если увеличивать температуру и дальше, резко усилится процесс термической ионизации, т.е. молекулы газа начнут распадаться на составляющие их атомы, которые затем превращаются в ионы. Ионизация газа, кроме того, может быть вызвана его взаимодействием с электромагнитным излучением или бомбардировкой газа заряженными частицами.

Плазменное нанесение покрытий (напыление) производится для защиты деталей, работающих при высоких температурах в агрессивных средах или подверженных интенсивному механическому воздействию. Плазменная обработка получила широкое распространение вследствие высокой по промышленным стандартам температуры плазмы (~ 104 К), большого диапазона регулирования мощности и возможности сосредоточения потока плазмы на обрабатываемом изделии; при этом эффекты обработки достигаются как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью - так называемый скоростной напор плазменного потока). Электронно-лучевая обработка основана на превращении кинетической энергии направленного пучка электронов в тепловую энергию. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовку за счет нагрева, расплавления и испарения материала с локального участка.

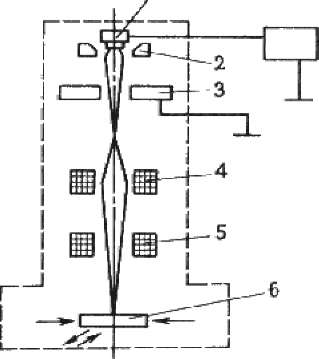

Рисунок 4.22 — Схема установки для электронно-лучевой сварки:

1 - катод электронной пушки; 2 - электрод; 3 - анод; 4 и 5 - отклоняющая магнитная

система; 6 - заготовка

В результате облучения электронным пучком происходит направленное изменение свойств полимеров. Так, полимерная изоляция проводов становится термо-, огне-, масло-, радиационностойкой либо с объединенной сопротивляемостью к этим агентам, что делает возможным использовать дешевые провода и кабели с изоляцией из полиэтилена вместо дорогих проводов с изоляцией из тефлона. Электронно-лучевая обработка используется в высокотемпературных процессах при производстве гибридных интегральных схем, синтезе керамических материалов, производстве мелкодисперсных порошков, очистке отходящих газов и сточных вод, а также дезинсекции зерна, стерилизации медицинских изделий, при иммобилизации биологически активных веществ с целью создания биологически активных веществ пролонгированного действия, устойчивых к воздействиям окружающей среды.

45, Виды соединений-элементов. Требования к соединениям.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые и профильные соединения. Разбираемые соединения должны быть точны, прочны, допускать многократную сборку и разборку и иметь хороший внешний вид. Многократные сборки и разборки не должны изменять формы и размеры деталей.

Разборка не должна вызывать особых затруднений (допустимы повреждения только специальных легко заменяемых деталей - шплинтов, штифтов, винтов). Соединение должно быть равнопрочным с соединяемыми элементами. Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т.п.

Соединения деталей с помощью резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. Эти соединения применяются в машиностроении, строительстве, приборостроении, авиастроении и др. К ним относятся соединения с помощью болтов, винтов, винтовых стяжек и т.п. Резьба представляет собой выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии. По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, пробок и т.п.

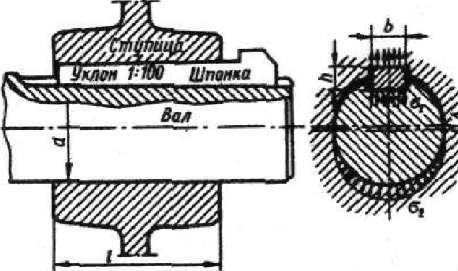

Шпоночные и зубчатые соединения применяются в машиностроении и служат для закрепления на осях и валах шкивов, зубчатых колес, муфт, маховиков и т.д.

Рисунок 5.2 — Шпоночное соединение клиновой шпонкой

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, вторая - ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы. Зубья на валах получают фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением. Протягивание - высокопроизводительный способ и широко применяется в массовом производстве.

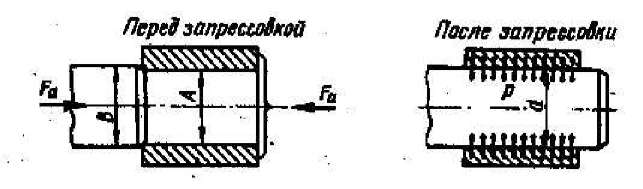

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и других крепежных элементов. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рис. 5.4).

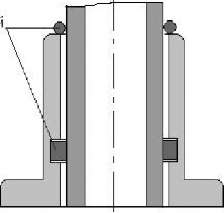

Рисунок 5.4 — Соединение посадкой с натягом

Заклепочные соединения относятся к неразъемным. В большинстве случаев их применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей (рис. 5.6).

При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. Относительному сдвигу деталей оказывают сопротивление стержни заклепок и частично силы трения в стыке

По технологическому признаку сварка - это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, или совместном действии того и другого. Все способы сварки в зависимости от состояния металла в зоне соединения можно разделить на две большие группы:

сварка давлением (в твердой фазе), когда температура металла в зоне соединения не превышает температуру плавления свариваемых металлов;

сварка плавлением (в жидкой фазе), когда металл в зоне соединения нагревается выше его температуры плавления.

46, Устр-во сварных соединений.Область прим-я.Методы свар.Электродуговая сварка.Техн-я.Обор-ие и инструмент.Область прим-я.

сварка - это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, или совместном действии того и другого. Все способы сварки в зависимости от состояния металла в зоне соединения можно разделить на две большие группы:

сварка давлением (в твердой фазе),(температура металла в зоне соединения не превышает температуру плавления свариваемых металлов);

сварка плавлением (в жидкой фазе)(металл в зоне соединения нагревается выше его температуры плавления).

Преимущества методов сварки плавлением :

возможность сварки в монтажных и цеховых условиях;

разнообразие применяемых типов соединений;

большой диапазон толщины свариваемых элементов - от нескольких микрон, до 1 м и более;

возможность сварки швов в любых пространственных положениях;

возможность изменения химического состава и свойств наплавленного металла.

Недостатки:

кристаллизация металла шва протекает при растягивающих напряжениях, что приводит к образованию трещин;

возникновение напряжений и деформаций при сварке.

Применение сварки давлением значительно расширило диапазон свариваемых материалов,исключило возникновение при сварке трещин, пористости.

В зависимости от вида энергии, используемой для образования сварного соединения, все виды сварки разделяют на 3 класса: термический, термомеханический и механический. К термическому относятся виды сварки, осуществляемые плавлением свариваемых поверхностей с использованием тепловой энергии ( дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная и др).К термомеханическому - виды сварки, осуществляемые с использованием тепловой энергии и давления: контактная сварка, диффузионная сварка и др.К механическому -виды сварки, осуществляемые с использованием механической энергии и давления: холодная сварка, сварка трением, ультразвуковая сварка и др.Способы сварки плавлением можно классифицировать по: характеру защиты свариваемого металла и сварочной ванны от окружающей атмосферы (с газовой, шлаковой, газошлаковой защитой); степени автоматизации процесса сварки (ручная, механизированная и автоматическая); особенностям введения теплоты (с непрерывным нагревом и импульсивным).

В настоящее время существует более 150 способов сварки, но наибольшее распространение получили способы сварки плавлением с использованием электрической дуги. Такой способ применяется при строительстве различных сооружений, в машиностроении, станкостроении, оборонной промышленности, при выполнении ремонтных работ и др. отраслях производства.

Источником теплоты при дуговой сварке служит электрическая дуга. Дуга - это мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла, покрытий, флюса. Превращая электрическую энергию в тепловую, электрическая дуга сосредоточивает тепло в небольшом объеме, что позволяет обеспечить концентрированный ввод тепла в изделие.

Виды дуговой сварки:

сварка плавящимся (металлическим) электродом дугой прямого действия (горящей между электродом и заготовкой) с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом;

сварка неплавящимся (графитовым или вольфрамовым) электродом дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла или с применением присадочного металла;

сварка косвенной дугой, горящей между двумя, как правило, не- плавящимися электродами; в этом случае заготовка не включена в электрическую цепь, и для ее расплавления используется теплота, выделяемая при соприкосновении свариваемой поверхности со столбом (плазмой) дуги, и теплота, получаемая за счет излучения и конвекции;

- сварка трехфазной дугой, при которой дуга горит между двумя электродами (дуга косвенного действия), а также между каждым электродом и основным металлом (дуги прямого действия).

Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой и обратной полярности. В первом случае электрод подключают к отрицательному полюсу (катод), во втором - к положительному (анод).

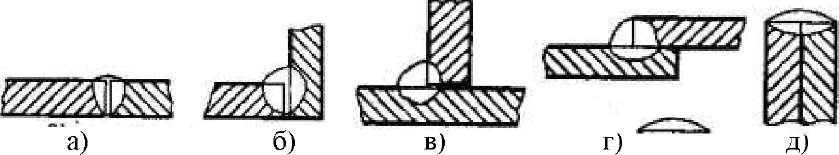

Различные способы дуговой сварки классифицируют также по способу защиты дуги и расплавленного металла (покрытым электродом, под слоем флюса, в среде защитных газов) и степени механизации процесса (ручная, полуавтоматическая и автоматическая). Электродуговой сваркой выполняют стыковые, угловые, тавровые, нахлесточные и торцовые соединения (рис. 5.8).

Рисунок 5.8 — Типы сварных соединений:

а - стыковое; б - угловое; в - тавровое; г - нахлесточное; д - торцевое

Процесс зажигания дуги в большинстве случаев включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3 - 6 мм и возникновение устойчивого дугового разряда.

При сварке неплавящимся электродом возможно зажигание дуги с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающего его первоначальную ионизацию. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения - осциллятор.

47, Технология резки.Оборудование и инструмент.Область применения.

В заготовительном производстве широко применяются газовая и электрическая дуговая резка металлов. Процесс газовой резки металлов основан на сгорании металлов в струе кислорода и принудительном удалении этой струей образующихся оксидов. Большинство металлов при контакте с кислородосодержащими средами окисляются, и этот процесс идет с выделением тепла. Интенсивность окисления возрастает с увеличением концентрации кислорода в газе и с повышением температуры. В технически чистом кислороде при некоторой начальной температуре интенсивность окисления становится очень большой и переходит в горение.

Процессу резки благоприятствует повышенное кол-во теплоты, выделяющейся при сгорании металла; резка облегчается при жидко- текучести образующихся оксидов; нормальному процессу резки препятствует высокая теплопроводность металла, понижающая его температуру в месте протекания реакции горения. Для начала процесса резки низкоуглеродистой стали она должна быть нагрета до температуры 1 350 - 1 360 °С. В момент начала газовой резки подогрев металла в начальной точке реза до воспламенения осуществляется исключительно теплотой подогревающего пламени. Нагрев металла обычно осуществляется ацетилено-кислородным пламенем. После подогрева подается режущая струя кислорода, и осуществляется процесс резки металла

48, Пайка.Склеивание.Применяемые материалы.Технологические операции.

Пайкой называется технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного промежуточного металла-припоя. Припой имеет температуру плавления более низкую, чем температура соединяемых металлов, и заполняет зазор между соединяемыми поверхностями за счет действия капиллярных сил. При охлаждении припой кристаллизуется и образует прочную связь между заготовками. Качество паянного шва во многом зависит от прочности связи припоя с металлом основы. Получение паянного соединения состоит из нескольких этапов: предварительная подготовка паяемых соединений; нагрев соединяемых деталей до температуры ниже температуры плавления паяемых деталей; удаление окисной пленки с поверхностей паяемых металлов с помощью флюса; введение в зазор между паяемыми деталями жидкой полоски припоя; взаимодействие между паяемыми деталями и припоем; кристаллизация жидкой формы припоя, находящейся между спаевыми деталями.

Пайкой можно соединять любые металлы и их сплавы. По особенностям процесса и технологии пайку можно разделить на капиллярную, диффузионную, контактно-реактивную, реактивно-флюсовую и пайку-сварку.

При капиллярной пайке припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. Капиллярную пайку используют в тех случаях, когда применяют соединение внахлестку.

—

—

Схема капиллярной пайки:

а - перед пайкой; б - после пайки

Для диффузионной пайки необходима продолжительная выдержка при температуре образования паянного шва. При контактно-реактивной пайке между соединяемыми металлами или соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение. В реактивно-флюсовой пайке припой образуется за счет реакции вытеснения между основным металлом и флюсом. Наибольшее применение получили капиллярная пайка и пайка-сварка. Качество паяных соединений зависит от правильного выбора основного металла, припоя, флюса, способа нагрева, величины зазоров, типа соединения.

Припои для пайки должны отвечать следующим требованиям: температура их плавления должна быть ниже температуры плавления паяемых материалов; они должны хорошо смачивать паяемый материал и легко растекаться по его поверхности; должны быть достаточно прочными и герметичными;. По химическому составу припои делятся на свинцово-оловянные, серебряные, медно-фосфорные, цинковые, титановые и др. По температуре плавления подразделяют на низкотемпературные (I < 500 оС), или мягкие припои, и высокотемпературные (I > 500 оС), или твердые припои. По технологическим свойствам делятся на самофлюсующиеся (частично удаляют окислы с поверхности металла) и композиционные (состоят из тугоплавких и легкоплавких порошков, позволяющих производить пайку с большими зазорами между деталями).

Для проведения пайки используются различные источники нагрева: печи электросопротивления, с индукционным нагревом, газопламенные и газовые.Пайку широко применяют в машиностроении и приборостроении. В последнее время пайку стали использовать и в строительстве для соединения оцинкованных труб и листов, мачт электропередач и т.д

Клеевое соединение - это неразъемное соединение деталей с помощью клея, наносимого на соединение поверхности. Склеивание применяется для закрепления элементов на платах, шасси и лицевых панелях, для соединения различных прокладок и уплотнительных колец с металлическими деталями. Клеящими веществами в большинстве являются высокополимерные синтетические смолы или реактивные смеси различных химических структур. Клеевое соединение выбирается таким, чтобы в нем возникали в основном сдвигающие нагрузки, а остальные виды нагрузок были минимальными (клеевые соединения лучше работают на сдвиг, чем на отрыв). Прочность соединения существенно зависит от свойств отвержденного клея в клеевом соединении, прочности склеиваемого материала, вида соединения, толщины слоя клея, поэтому толщина пленки клеящего вещества должна быть равномерной и не превышать 0,2 мм.Прочными клеевыми соединениями являются: одинарная нахлестка, двойная нахлестка, нахлестка с подсечкой, соединение со скошенными кромками, полушиповое, с двойной накладкой и др.

К клеям предъявляют следующие требования: нейтральность к склеиваемым материалам, стойкость к воде, к воздействию окружающей среды, нагреванию, охлаждению, резким перепадам температур; простота нанесения на поверхность; хорошее заполнение зазоров между соединяемыми поверхностями; возможность склеивания при нормальной температуре и давлении. Технологический процесс склеивания включает следующие операции: подготовка поверхностей склеиваемых деталей; подготовка клея; нанесение клея на склеиваемые поверхности; сушка нанесенного клея перед сборкой соединяемых деталей; сборка деталей; запрессовка; отверждение клеевых швов; зачистка клеевых соединений; контроль качества соединения.

Поверхности тщательно пригоняют одну к другой, отчищают от загрязнений, в некоторых случаях повышают шероховатость поверхности для увеличения поверхности склеивания, создают промежуточные слои, имеющие повышенную адгезию. Эти операции производят пескоструйкой, зачисткой наждачной бумагой, стальными щетками и т.п. Лаки и жиры удаляют растворителями при погружении деталей в ацетон, бензин, хлористые и фтористые углеводороды или водные растворы моющих веществ (акрил, щелочные растворы тринатрий фосфата), ультразуковой обработкой. Для приготовления больших количеств клея используют вакуумные смесители. Жидкоте- кучие клеи наносят кистью, пульверизатором или погружением и накатыванием с помощью валика. Пастообразные клеи наносят шпателем. Твердые клеи перед употреблением сначала разжижают. Для этого склеиваемые детали нагревают и их поверхность посыпают порошком клеящего вещества. При автоматическом склеивании используют клеевые пленки.

Фиксирование деталей выполняют с помощью стальных стяжных лент, болтовых соединений, струбцин, скоб, прессов и пресс- форм. Клеевые соединения применяются в различных отраслях производства - легкой промышленности, машиностроении, строительстве и других.