- •4.2.1. Общая характеристика механических свойств

- •4.2.2. Механические свойства, определяемые при статических испытаниях

- •4.2.3. Испытание на твёрдость металлических образцов

- •Определение твёрдости по Бринеллю

- •При испытании твёрдости по Бринеллю

- •Определение твёрдости по Роквеллу

- •Определение твёрдости по Виккерсу

- •4.3. Порядок выполнения работы и обработка результатов

- •4.3.1. Определение механических характеристик по диаграмме растяжения

- •4.3.2. Измерение твёрдости образцов различными методами

- •Определение по Бринеллю.

- •Определение по Роквеллу

- •4.4. Оформление отчёта об исследовании

- •Сравнение полученных результатов с госТами.

- •Результаты замера твёрдости по Бринеллю

- •Результаты замера твёрдости по Роквеллу

- •4.5. Контрольные вопросы

4.2.3. Испытание на твёрдость металлических образцов

Из всех видов механических испытаний твёрдость определяют чаще всего. Это объясняется простотой и высокой надёжностью метода измерения твёрдости, а также тем, что испытание можно проводить на самом изделии, не вызывая его повреждений.

Твёрдостью называется свойство материала оказывать противодействие механическому проникновению в него более твёрдого постороннего тела.

По своей физической сущности твёрдость есть характеристика сопротивляемости материала местному пластическому деформированию. Поэтому показатель твёрдости связан с показателями прочности и пластичности материала и зависит от конкретных условий ведения испытаний.

Твёрдость является вторичной характеристикой прочностных свойств материала и находится в тесной взаимосвязи с ними. Определив твёрдость материала, можно косвенно судить и о его пределе прочности. Однако в большинстве случаев испытание на твёрдость проводится с целью контроля качества металла и его термообработки.

Основными методами определения твёрдости являются методы внедрения в поверхность образца металла стандартных наконечников из твёрдых недеформирующихся материалов под действием статических нагрузок. В качестве стандартных наконечников используются стальной шарик, алмазный конус, пирамида. Сравнение характеристик твёрдости, полученных при различных испытаниях, проводится с помощью эмпирических зависимостей. Значение твёрдости выражается числами твёрдости в различных шкалах.

В настоящее время применяют, в основном, следующие методы определения твёрдости: метод Бринелля, метод Роквелла и метод Виккерса. В данной работе испытания проводятся по методу Бринелля и методу Роквелла.

При измерении твёрдости любым способом поверхность испытуемого образца или детали должна быть плоской, т.к. при измерении твёрдости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твёрдость получается заниженной.

Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, грязь, забоины, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм.

Определение твёрдости по Бринеллю

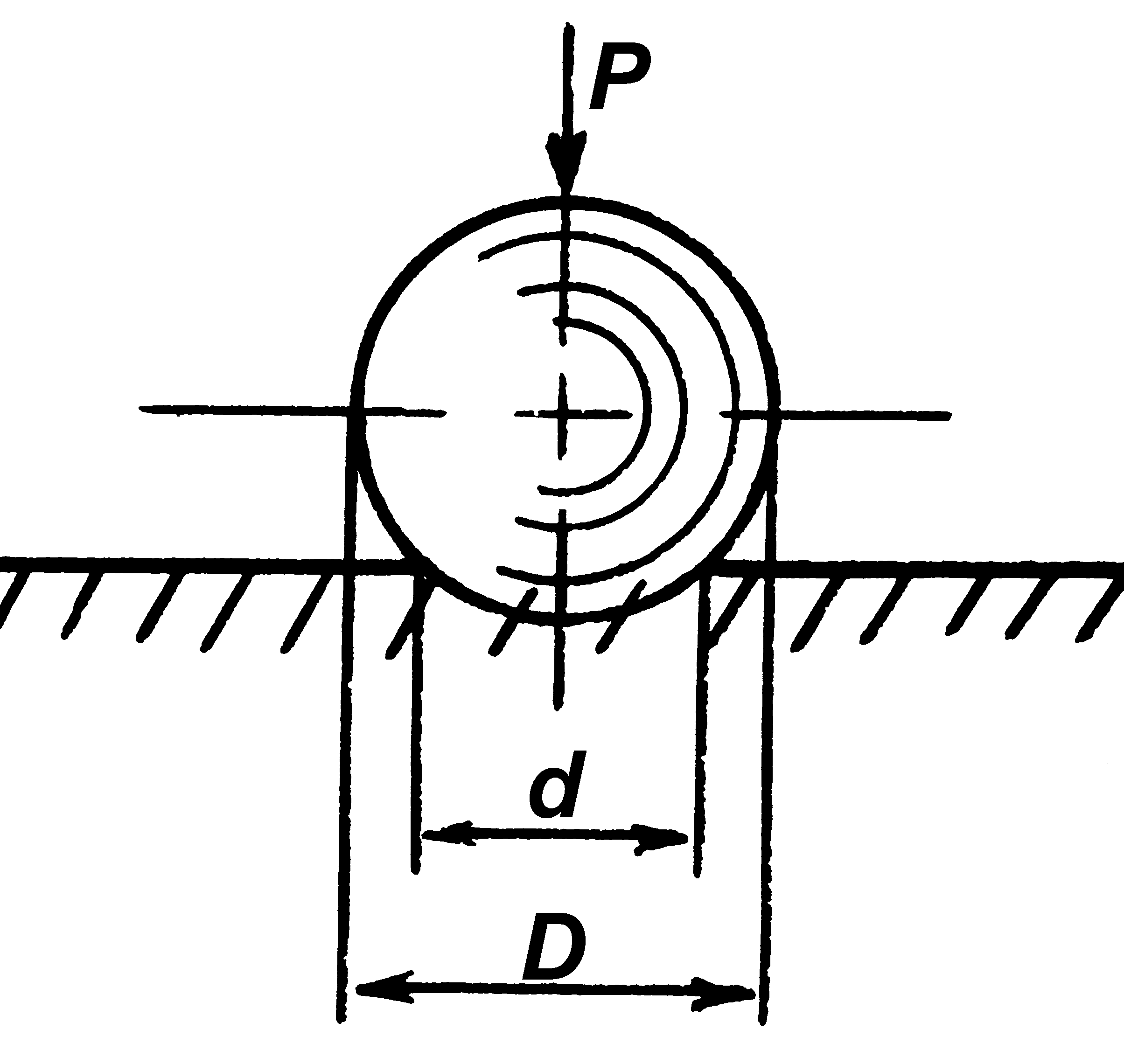

Для определения твёрдости по Бринеллю в качестве твёрдого тела, вдавливаемого в испытуемый материал, используют стальной шарик определённого

д иаметра

D,

который вдавливают в испытуемый материал

с усилием Р.

После снятия нагрузки на поверхности

материала остается шаровый отпечаток

диаметром d

(лунка), рис. 4.7. Показателем твёрдости

является число твёрдости по Бринеллю,

обозначаемое НВ (Н

Hardness, англ.

твёрдость, В

начальная буква названия метода Brinell).

иаметра

D,

который вдавливают в испытуемый материал

с усилием Р.

После снятия нагрузки на поверхности

материала остается шаровый отпечаток

диаметром d

(лунка), рис. 4.7. Показателем твёрдости

является число твёрдости по Бринеллю,

обозначаемое НВ (Н

Hardness, англ.

твёрдость, В

начальная буква названия метода Brinell).

Рис. 4.7 Схема образования отпечатка

При испытании твёрдости по Бринеллю

Отношение усилия Р к поверхности полученного отпечатка (шарового сегмента) F дает число твёрдости НВ:

|

(4.9) |

Поверхность шарового сегмента:

|

(4.10) |

где D диаметр вдавливаемого шарика, мм; h глубина отпечатка, мм.

Выразив h через диаметры шарика D и отпечатка d, получим

|

(4.11) |

Тогда поверхность шарового сегмента F будет равна

|

(4.12) |

а число твердости по Бринеллю будет характеризоваться формулой:

|

(4.13) |

В зависимости от толщины испытываемого материала метод испытания твердости по Бринеллю позволяет применять шарики различного диаметра: 10,5, 5,0 и 2,5 мм.

Нагрузка Р в зависимости от качества испытываемого материала будет соответствовать

P = KD2, |

(4.14) |

где К постоянная для данного материала величина, равная 30, 10 или 2,5.

Для

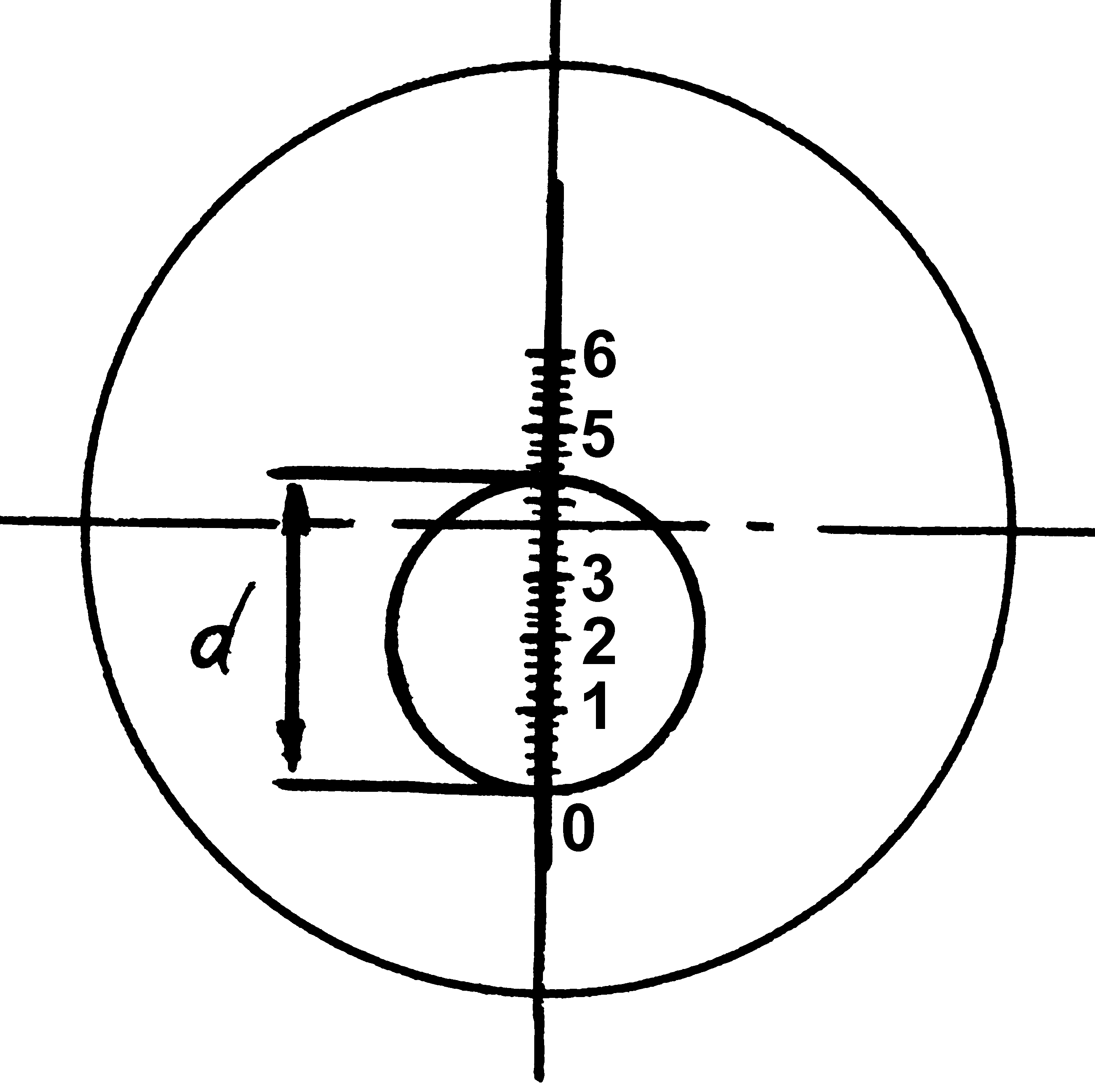

измерения диаметра отпечатка используется

либо лупа, либо инструментальный

микроскоп, дающий увеличение в 10…20 раз.

Инструментальный микроскоп снабжен

отсчётной линейкой. Устанавливая

микроскоп над отпечатком (лункой),

проводят её замер, устанавливая диаметр

в двух взаимно перпендикулярных

направлениях, после чего высчитывают

среднее значение, рис.4.8.

Для

измерения диаметра отпечатка используется

либо лупа, либо инструментальный

микроскоп, дающий увеличение в 10…20 раз.

Инструментальный микроскоп снабжен

отсчётной линейкой. Устанавливая

микроскоп над отпечатком (лункой),

проводят её замер, устанавливая диаметр

в двух взаимно перпендикулярных

направлениях, после чего высчитывают

среднее значение, рис.4.8.

Рис. 4.8 Схема замера отпечатка

Твёрдость по Бринеллю выражается в кгс/мм2 (значение твёрдости по Бринеллю обычно даётся без указания размерности, например НВ 360). Для перевода твёрдости в систему СИ пользуются коэффициентом k = 9,81106, на который умножают табличное значение твёрдости: НВСИ = НВk, Па = НВk10-6 МПа (мега- паскалей).

Методом Бринелля можно испытывать материалы с твердостью не более НВ 450. При более высокой твердости испытываемого материала вдавливаемый шарик деформируется, и результаты испытания искажаются.

По значениям твердости по Бринеллю можно с некоторым приближением судить о прочности металла при растяжении, так как между числом твердости НВ и временным сопротивлением разрывуВ (МПа) экспериментально установлены следующие соотношения:

НВ 125…175...... В 3,5 НВ

более НВ 175...... В 3,4 НВ

Испытание на твёрдость по Бринеллю проводят на приборах твердомерах марки ТБ, в которых нагрузка на наконечник со стальными шариками прилагается через систему рычагов, нагрузка подбирается комбинацией грузов.

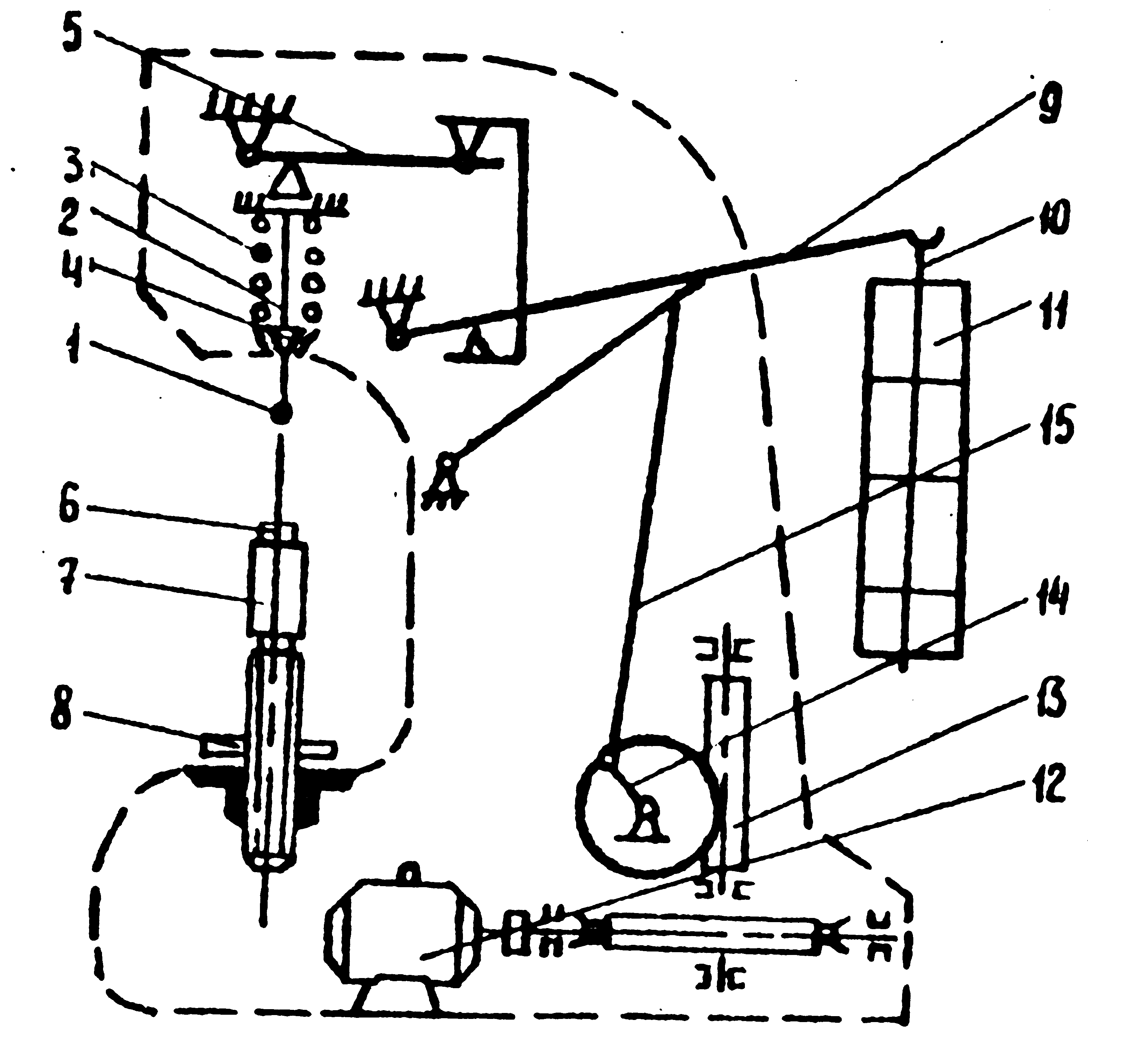

Схема специального автоматического пресса (твердомера), применяемого в настоящее время для измерения твердости по Бринеллю, представлена на рис. 4.9.

Ш арик

1 закреплен на конце шпинделя 2. Пружина

3 прижимает втулку 4 к конусному седлу.

Испытуемый образец 6 устанавливается

на столик 7 и вращением маховика 8 до

упора поджимается к шарику 1. При этом

пружина 3 сжимается, создавая

предварительную нагрузку Р0

= 100 кг (961 Н), необходимую для фиксирования

на рабочем столике образца. Основная

нагрузка прикладывается к шарику через

систему рычагов.

арик

1 закреплен на конце шпинделя 2. Пружина

3 прижимает втулку 4 к конусному седлу.

Испытуемый образец 6 устанавливается

на столик 7 и вращением маховика 8 до

упора поджимается к шарику 1. При этом

пружина 3 сжимается, создавая

предварительную нагрузку Р0

= 100 кг (961 Н), необходимую для фиксирования

на рабочем столике образца. Основная

нагрузка прикладывается к шарику через

систему рычагов.

Рис. 4.9 Схема автоматического пресса

для измерения твёрдости по Бринеллю

На длинном рычаге 9 расположена подвеска 10, на которую навешиваются съемные грузы 11. В зависимости от количества этих грузов нагрузка на образец (основная) может устанавливаться в пределах от 187,5 до 3000 кг. Пусковой кнопкой включается электродвигатель 12, который через двухступенчатый червячный редуктор 13 поворачивает кривошип 14, опускает шатун 15, поддерживающий рычаг 9. В результате этого нагрузка от грузов через рычаги 9 и 5 и шпиндель 2 прикладывается к образцу. При этом на прессе загорается контрольная лампочка. Образец находится под действием постоянной нагрузки в течение некоторого заданного, регулируемого контактами, времени. Затем изменяется направление вращения двигателя, шатун 15 поднимается и снимает нагрузку. Вращением маховика 8 опускают столик с образцом и замеряют диаметр отпечатка. Число твердости подсчитывается по формуле или определяется по таблице.

мм.

мм. кг/мм2.

кг/мм2.