Содержание

Введение

1. Назначение и условия работы шатуна.………………….………………...7

2. Основные износы и повреждения причины их возникновения…………16

3. Периодичность и сроки планового технического обслуживания и ремонта шатун дизеля ПД1М………………………………………………………...20

4. Способы очистки шатунов дизеляПД1М.…………………..……………..24

5. Технология ремонта Шатунно-поршневой группы………………………31

6. Предельно допустимые размеры и зазоры………………………………..34

7. Организация рабочих мест…………………………………………………36

8. Оборудования и средства механизации применяемые при ремонте…....41

9. Техника безопасности и противопожарная безопасность при ремонте...42

10. Список использованной литературы……………………………………....49

Введение

21-22 декабря в Москве прошло расширенное заседание правления Открытого Акционерного Общества «Российские Железные Дороги», посвященное подведению итогов работы холдинга в две тысячи одиннадцатом году. В работе правления участвовали руководители Компании, ее филиалов и дочерних организаций, органов государственной власти страны, субъектов Российской Федерации, Монголии, Белоруссии, Казахстана, Латвии.

Как отметил в своем докладе президент Компании Владимир Иванович Якунин, постановленное на текущий год правлением и советом директоров задание в части увеличения объемов грузовых перевозок было выполнено. «При увеличении валового внутреннего продукта Российской Федерации более чем на 4 процента и объема промышленного производства на 5 процентов, в целом по итогам года обеспечен плановый прирост объемов погрузки грузов на 2,9 процента к уровню две тысячи десятого года», сказал глава Открытого Акционерного Общества «Российские Железные Дороги » (ОАО «РЖД»). По его словам, грузооборот с учетом порожнего пробега приватных и арендованных вагонов увеличен более чем на 7 процентов, что на 1,5 процента выше запланированных показателей. При этом доля железнодорожного транспорта в структуре грузооборота транспортной системы страны увеличилась с 42,5 процентов в январе - октябре 2010 года до 43,2 процентов в соответствующем периоде 2011 года. Без учета трубопроводного транспорта его удельный вес составил 85,2 процента.

По предварительным данным, в прошлом году погрузка составила около 1240 миллионов тонн, что выше предыдущего года на 34,5 миллиона тонн, или на 2,9 процента. Грузооборот с учетом возврата порожних вагонов равнялся 2681,9 миллиардов тонн - километров, без учета порожних - 2109,5 миллиардов тонн - километров. Пассажирооборот остался на уровне две тысячи десятого года и составил 139 миллиардов пассажиров - километров.

Определяя задачи ОАО «РЖД» на 2012 год, Владимир Иванович Якунин отметил, что плановый уровень погрузки на сети железных дорог России должен составить 1 миллиард 275 миллионов тонн грузов с приростом к 2011 году на 2,8 процента. Среднемесячная заработная плата работников, занятых на перевозках, в 2011 году превысила 33,5 тысячи рублей. Это более чем в 1.4 раза выше, чем в среднем по экономике России. Инвестиционная программа ОАО «РЖД» в 2011 году составила 396,3 миллиарда рублей, что больше объема инвестиции предыдущего года на 26 процентов. Первоначально утвержденный инвестиционный бюджет Компании равнялся 349,0 миллиардов рублей, в том числе на реализацию мероприятий, связанных с подготовкой и проведением Олимпийских игр в 2014 году в Сочи - 62,2 миллиарда рублей. Корректировка бюджета была проведена с учетом итогов работы холдинга в первом полугодии 2011 года, а так же в связи с выделением государством дополнительных средств на реализацию специальных проектов. Это самый большой объем годовых инвестиций ОАО «РЖД» с момента основания. На обеспечение безопасности и технологической устойчивости производственного процесса в 2011 году направлено 75,5 миллиардов рублей. Кроме того, всеми видами ремонта, включая реконструкцию, на сети дорог России оздоровлено 10810 километров пути, введено в эксплуатацию 186 километров вторых путей, 170 километров станционных путей, 190 километров пути электрифицировано.

В.И. Якунин сообщил, что объем инвестиционного бюджета компании на 2012 год составляет 428,4 миллиардов рублей, из которых «собственные» проекты 353,5 миллиарда рублей. Состояние и перспективы развития локомотивного комплекса страны были освещены в докладе вице - президента ОАО «РЖД» Алексея Валерьевича Воротилкина. В соответствии с принятыми решениями по реформированию железнодорожного транспорта, в последние годы проведены глубокие структурные преобразования локомотивного комплекса в условиях создания холдинга «РЖД».

На первом этапе было образовано дочернее общество ОАО «Желдорреммаш», на втором - выделена Дирекция по ремонту тягового подвижного состава как самостоятельный филиал и на третьем этапе, с 1 ноября 2011 года, начала полноценное функционирование Дирекция тяги. В результате проведенного формирования один из ведущих сегментов холдинга ОАО «РЖД» - локомотивный комплекс- сегодня представляет собой:

- 144 эксплуатационных локомотивных депо;

- 111 ремонтных локомотивных депо;

- более 20 тысяч локомотивов инвентарного парка;

- 10 заводов по капитальному и среднему ремонту ТПС, входящих в ОАО «Желдорреммаш»;

- более 240 тысяч работников;

- консолидированный бюджет - свыше 300 миллиардов рублей.

За счет этого достигнуто главное - прозрачность производственно- финансовой деятельности локомотивного комплекса, разделение ответственности между всеми участниками производственного процесса, определены основные условия и критерии взаимодействия. Обнажились те проблемы, которые ранее не были видны, поскольку они оставались внутри железных дорог и хозяйств ОАО «РЖД». Это недофинансирование к планам расходов, недостаточная закупка линейного оборудования, запасных частей и материалов, недостатки планирования инвестиционных средств. Реформирование и применение комплексных подходов уже сегодня позволило изменить идеологию и адресно решать проблемы локомотивного комплекса. Как например – коренное улучшение финансирования. Увеличение объемов затрат на 9,8 миллиардов рублей дало возможность дополнительно ввести эксплуатацию 1389 локомотивов из запаса ОАО «РЖД» и длительно простаивавших в ремонте (увеличение эксплуатируемого парка на 9,8 процентов).

Благодаря функциональному разделению внутри хозяйства и проводимой реформе теперь взаимоотношения внутри локомотивного комплекса выстраиваются не на основе административного воздействия, а через параметры бюджетов и заключении соответствующих договоров.

Сегодня реализована схема управления локомотивным хозяйством на основе единого центра ответственности, в которой Дирекция тяги - это базовый поставщик услуг локомотивной тяги и локомотивных бригад в ОАО «РЖД». Основная задача Дирекции – обеспечить в необходимом количестве локомотивные бригады и технически исправные локомотивы, постоянно готовые к работе согласно заявке основного заказчика - Дирекции управления движением. Техническое обслуживание и ремонт локомотивов для Дирекции тяги выполняют Дирекция по ремонту тягового подвижного состава, заводы ОАО «Желдорреммаш» и сервисные компании. Основными критериями оценки их деятельности определены коэффициент технической готовности локомотивов и стоимость часа нахождения локомотива в исправном состоянии. Такой подход позволяет формировать бюджет Дирекции тяги на основе заявки Дирекции управления движением на локомотивы и локомотивные бригады с последующим распределением его составляющих между всеми функциональными блоками, занятыми в системе эксплуатации, содержания и ремонта локомотивов.

На этапе формирования новых отношений вновь разработаны и утверждены 82 нормативных документа, регламентирующих порядок взаимодействия между дирекциями по ремонту локомотивов, тяги, управления движением, инфраструктуры, сервисными компаниями, заводами – изготовителями, ОАО «Желдорреммаш», «Росжелдорснаб» и их структурными подразделениями. Выполнена работа по созданию нормативной базы, определению и формированию целевых параметров бюджетов передаваемых дирекцией с распределением ответственности между Дирекцией тяги и другими подразделениями ОАО «РЖД». С этой целью по локомотивному хозяйству пересмотрены 253 нормативных документа, 96 отменены как устаревшие.

1 Назначение и условия работы шатуна.

Шатунно-поршневая группа вместе с коленчатым валом является основным рабочим механизмом поршневого двигателя внутреннего сгорания (ДВС). Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна, сочлененного шарнирно с верхней головкой поршневым пальцем и нижней головкой с шейкой колена вала. Усилие, воспринимаемое поршневым пальцем от поршня, передается далее на коленчатый вал с помощью шатуна. Стержень шатуна должен выдерживать попеременно сжатие, растяжение, продольный изгиб от усилия газов и сил инерции. Чтобы не произошло изгиба или излома, шатун приходится делать из сталей специальных марок. Для облегчения же веса стержню шатуна придана форма двутавра, хорошо противостоящая продольному изгибу. Стержень по концам имеет две головки: в отверстие малой неразъемной головки входит палец поршня, а в большой разъемной головке размещается шейка кривошипа коленчатого вала. Шатун передает усилие от поршня на кривошип и вместе с ним преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

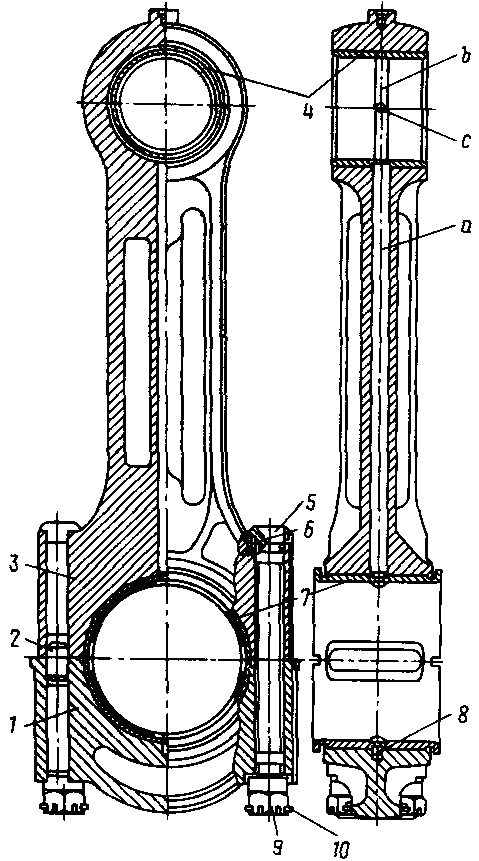

1 – крышка нижний головки шатуна; 2 – штифт, фиксирующий крышку шатуна;

3 – шатун; 4 – втулка верхней головки шатуна; 5 – шатунный болт;

6 – штифт, фиксирующий шатунный болт; 7 – вкладыш;

8 – штифт, фиксирующий вкладыш; 9 – шатунная гайка; 10 – шплинт

рис.1 устройством шатуна.

Шатун изготовлен горячей штамповкой из стали и термически обработан. Шатун имеет две головки(см.рис.1) — верхнюю и нижнюю, соединенные стержнем двутаврового сечения. В стержне шатуна просверлен канал а диаметром 14 мм для прохода масла от нижней головки к верхней. На нижней головке сделана дугообразная канавка д шириной 16 мм, совпадающая с началом канала. Верхняя головка 8 служит для шарнирного соединения шатуна с поршнем. В расточку верхней головки ставят с натягом стальную втулку 9, для чего головку шатуна предварительно нагревают до температуры 80—100 °С. На наружной поверхности втулки 9 проточена кольцевая канавка к шириной 14 мм, соединенная шестью радиальными отверстиями с внутренней поверхностью втулки, покрытой слоем свинцовистой бронзы толщиной 2 мм. Два радиальных отверстия ж имеют диаметр 16 мм, а четыре радиальных отверстия и — диаметр 8 мм. Отверстия малого диаметра заканчиваются холодильниками з. Два больших и два малых отверстия соединены дугообразной канавкой е, выфрезерованной на внутренней поверхности втулки. Зазор на масло между втулкой и поршневым пальцем равен 0,1—0,2 мм.Нижняя головка шатуна вместе с крышкой 2 образует разъемный корпус шатунного подшипника, соединяющего шатун с кривошипом коленчатого вала. В разъемном корпусе устанавливают с натягом два стальных вкладыша, имеющих двойной антифрикционный слой (медь и свинец). На внутренней поверхности нижнего вкладыша 3 сделана кольцевая канавка л шириной 16 мм, совпадающая при сборке с двумя короткими канавками н верхнего вкладыша 4. По концам канавок сделаны радиальные отверстия о диаметром 12 мм, а по торцам вкладышей — холодильники м. На наружной поверхности вкладышей 3 и 4 сделаны лыски р для прохода шатунных болтов, фиксирующих положение вкладышей. Правильность сборки и дополнительную фиксацию вкладышей обеспечивают два штифта 11, установленных на стыке шатуна с крышкой, для чего на наружной поверхности вкладышей сделаны цилиндрические выемки п диаметром 16,4 мм и глубиной 4 мм.

Большая головка нижнего шатуна — разъемная, так как цельную головку невозможно надеть на шейку вала — мешают выступающие колена. Эта головка разрезана на две части по плоскости, перпендикулярной оси шатуна; шейка коленчатого вала помещается между двумя половинками разъемной головки шатуна. Одна из них составляет одно целое со стержнем шатуна. К ней присоединяется другая половинка, называемая крышкой. Крышку соединяют в месте разреза с шатуном с помощью замка в виде выступов и двух болтов с гайками (шатунных болтов), которые прижимают друг к другу обе половинки головки шатуна, связывая их воедино. Крышку 2 крепят к шатуну четырьмя шатунными болтами 1 с корончатыми гайками 6. Стыковые поверхности шатуна и крышки выполнены зубчатыми, что обеспечивает точную сборку корпуса шатунного подшипника. Шатунные болты — очень важные детали. Если ослабнет гайка или выйдет из строя (оборвется) шатунный болт, испытывающий воздействие возникающих в процессе движения поршня больших усилий, произойдет авария дизеля. Чтобы противостоять действующим усилиям, болт должен обладать достаточной прочностью; особая точность предъявляется также к резьбе шатунного болта и гайки. Шатунные болты изготовлены из высококачественной стали и термообработаны. Болты попарно фиксируются штифтами 10, для чего в цилиндрических головках болтов просверлены отверстия диаметром 8 мм на глубину 15 мм. Своим конусным пояском в между головкой г и стержнем б болт входит в коническую расточку крышки. Поверхность болта шлифуют и полируют, переходы от одного диаметра к другому на стержне б делают плавными.

В обе головки шатуна вставлены подшипники, представляющие собой бронзовую втулку (в малой головке), и полувтулки, называемые вкладышами (в разъемной головке). Вкладыши заливают тонким слоем свинцовистого кальциевого баббита (дизели типов Д1О0 и Д50) или свинцовистой бронзы (дизели 11Д45, 14Д40 и Д49). Слой антифрикционных металлов — баббита или бронзы — уменьшает трение и износ шейки коленчатого вала и поршневого пальца.

По конструктивным и технологическим соображениям втулка поршневой головки шатуна дизеля 10Д100 и 2Д100 выполнена двухслойной—бронзовая втулка запрессовала не в отверстие стержня шатуна, а в стальную втулку, которая уже вместе с бронзовой запрессовывается в шатун.

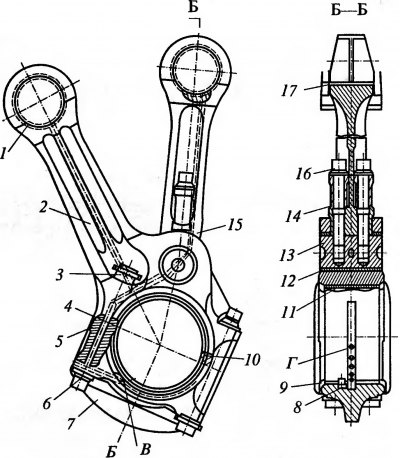

Шатун дизелей типа Д50 имеет конструкцию, аналогичную описанной выше. Основное отличие его состоит в том, что крышка нижней головки прикрепляется к телу шатуна четырьмя шатунными болтами по два с каждой стороны, так как в четырехтактных дизелях на тактах выпуска и всасывания инерционные силы достигают очень больших значений. Дизели Д49, Д70, 11Д45, М756 и 1Д12 имеют V-образное расположение цилиндров, поэтому здесь применены сочлененные шатуны. Один из них называется главным (левый на рис. 1, б), а другой — прицепным. Прицепной шатун соединен с главным с помощью пальца, который вставлен в отверстие специального выступа нижней головки главного шатуна. В шестнадцати цилиндровом дизеле Д49 размещается восемь комплектов сочлененных шатунов.

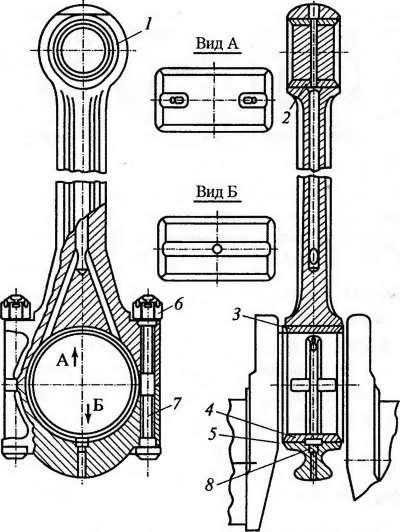

рис.2. Шатун дизеля типа 10Д100:

1 — шатун; 2 — втулка; 3 — верхний вкладыш; 4 — нижний вкладыш; 5 — крышка шатуна; 6 — гайка; 7 — шатунный болт; 8 — штифт

рис.3.Шатунный механизм дизеля типа Д49:

1,17 — втулки верхних головок шатунов; 2 — главный шатун; 3,4—гайки; 5,12 — втулки; 6—шатунный болт; 7 — крышка нижней головки шатунов; 8,10—штифты; 9 — нижний вкладыш; 11 — верхний вкладыш; 13 — палец прицепного шатуна; 14 — проставочная втулка; 15 — прицепной шатун; 16 — болт прицепного шатуна; В — канал; Г— отверстие

Марки и материал деталей шатуна:

Деталь |

Марка стали |

ГОСТ№ |

Шатун |

Сталь 40хФА |

4543-71 |

Болты |

Сталь 20хн3А |

4543-71 |

Штифт |

Сталь 40 |

1050-74 |

Гайка |

Сталь 38хс-в |

4543-71 |

Шплинт |

Сталь 3,2х20.05 |

397-79 |

Условия работы шатуна

Шатуны дизелей работают в очень сложных и тяжелых условиях. Они испытывают значительные усилия от давления газов, от сил инерции поступательно движущихся масс.

В дизелях теплота, выделяющаяся при сгорании топлива, преобразуется в работу перемещения поршней в цилиндрах. Заключенный в цилиндр поршень может совершать только прямолинейное возвратно--поступательное движение от одного крайнего положения к другому. А коленчатый вал, передающий мощность дизеля нагрузочному устройству (потребителю), совершает вращательное движение.

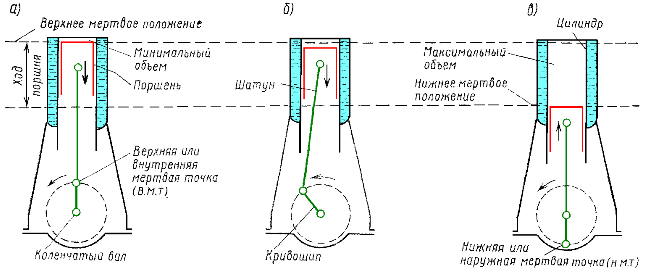

Как преобразовать прямолинейное движение поршня во вращательное движение коленчатого вала двигателя? Для этого применяется шатунно-кривошипный механизм, схема которого представлена на рис. 4.

Рис. 4. Схема кривошипно-шатунного механизма поршневого двигателя

Благодаря разности давлений газов над и под поршнем он перемещается в цилиндре. При этом энергия расширения газов преобразуется в энергию движения поршня и других деталей двигателя, соединенных с ним. Чтобы «передать» силу давления газов дальше на коленчатый вал, необходим шатун - стержень, верхний конец которого шарнирно соединяют с поршнем (посредством поршневого пальца), а нижний — с коленчатым валом через кривошип (колено), являющийся частью вала. Поршневой палец представляет собой отшлифованное цилиндрическое тело, вставляемое в отверстия поршня и верхней головки шатуна.

Если начать двигать поршень, то вместе с ним придет в движение и шатун, который через кривошип заставит коленчатый вал вращаться. Если же вращать коленчатый вал, то его кривошип будет перемещать шатун, а значит, и поршень: все детали шатунно-кривошипного механизма связаны между собой. Таким образом, шатун служит для передачи усилия от поршня коленчатому валу и преобразования прямолинейного возвратно-поступательного движения во вращательное. Во время работы дизеля шатуны похожи как бы на стальные руки, неутомимо вращающие коленчатый вал.

Каждая из подвижных деталей шатунно-кривошипного механизма совершает различные виды движения относительно неподвижного цилиндра: коленчатый вал с кривошипом — чисто вращательное движение, поршень — поступательное, а шатун — сложное.

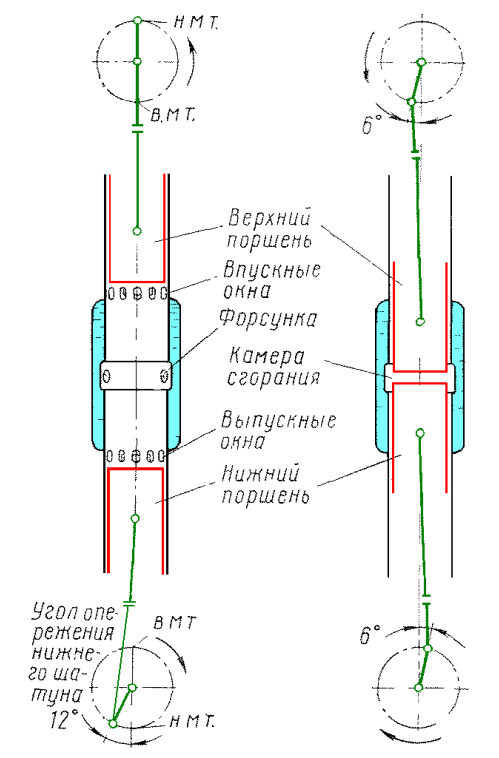

Все тепловозные дизели являются многоцилиндровыми. Число цилиндров в одном ряду может доходить до двенадцати. Цилиндры по отношению друг к другу могут быть размещены в один ряд вертикально (см. рис. 4 и 5) или в два ряда V-образно (расположение цилиндров в поперечном разрезе напоминает латинскую букву V, рис. 6). Вертикальные однорядные шестицилиидровые дизели ПД1М установлены на тепловозах ТЭМ2; Д50 — на тепловозах ТЭ1 и ТЭ2, а 2Д50М - на ТЭМ1. Среди дизелей с вертикальным однорядным расположением цилиндров особое место занимают двигатели со встречно-движущимися или расходящимися поршнями (см. рис. 5).

Это означает, что в каждом цилиндре друг против друга движутся два поршня, соединенных шатунами с верхним и нижним коленчатыми валами. Такие однорядные десятицилиндровые дизели 2Д100 мощностью 1470 кВт (2000 л. с.) установлены на тепловозах ТЭЗ. Десятицилиндровые дизели 10Д100 мощностью 2206 кВт (3000 л. с.) установлены на тепловозах 2ТЭ10В, 2ТЭ10Л, 2ТЭ10, ТЭП10, ТЭП10Л.

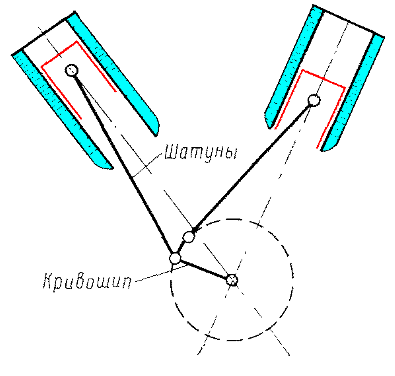

В V-образных дизелях шатуны двух смежных цилиндров действуют на один кривошип. V-образное расположение цилиндров имеют шестнадцатицилиндровые дизели 11Д45 и 2А-5Д49 пассажирских тепловозов соответственно ТЭП60 и ТЭП70; 1А-5Д49 грузовых тепловозов 2ТЭ116 и ТЭ109; 2Д70 тепловозов 2ТЭ116, 2ТЭ109 и 2ТЭ40. Двенадцатицилиндровые V-образные дизели 14Д40 установлены на грузопассажирских тепловозах М62, а дизели М753 — на тепловозах ТГМЗ.

Во всех тепловозных дизелях каждый цилиндр располагается так, чтобы его продольная ось пересекалась с осью вращения коленчатого вала, как это видно из рис. 4 — 6. Характерной особенностью любого дизеля является то, что все детали шатунно-кривошипного механизма, совершая движения в определенной последовательности (рис. 4, а, б, в,), неизменно возвращаются в исходное положение. Так, поршень, двигаясь сверху вниз, начнет двигаться обратно после того, как коленчатый вал сделает пол-оборота. Еще через полоборота вала поршень займет свое исходное положение.

Рис.5. Схема шатунно-кривошипного механизма дизеля со встречно движущимися поршнями

Когда поршень приходит в одно из двух крайних положений, то направление шатуна (в простом шатунно-кривошипном механизме) совпадает с направлением кривошипа; шатунно-кривошипный механизм становится как бы «врастяжку» (см. рис. 4, а и в). В этом случае, как бы велика ни была сила давления газов на поршень, он не сдвинется с места и коленчатый вал в движение не придет. Усилие от действия газов на поршень будет только сжимать детали шатунно-кривошипного механизма, но коленчатый вал дизеля останется неподвижным; вот почему крайние положения поршня и кривошипа называются мертвыми положениями, или мертвыми точками — внутренней и наружной.

Рис. 6. Схема шатунно-кривошипного механизма V-образного дизеля