Тема: КОМПЕНСАЦИЯ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ

1. Общие положения

Компенсация температурных деформаций стальных трубопроводов имеет исключительно важное значение в технике транспорта тепла.

Если в трубопроводе отсутствует компенсация температурных деформаций, то при сильном нагревании в стенке трубопровода возникают большие напряжения, опасные для прочности.

Величина этих напряжений может быть определена по закону Гука

σ = Ei, (1)

где Е — модуль упругости; i — относительная деформация.

При повышении температуры трубопровода длиной l удлинение должно составить:

Δl =αlΔt, (2)

где α — коэффициент линейного удлинения; Δt – изменение температуры стенки трубопровода, 0С.

Для углеродистой стали α = 12·10-6 1/град. Если участок трубы защемлен и при нагревании не удлиняется, то его относительное сжатие равно:

i = Δl/l = αΔt. (3)

Из совместного решения уравнений (1) и (3) находится напряжение сжатия, возникающее при нагреве прямолинейного защемленного (без компенсаторов) участка трубопровода

σ = αEΔt. (4)

Как видно из формулы (4), напряжение сжатия, возникающее в защемленном прямолинейном участке трубопровода, не зависит от диаметра, толщины стенки и длины трубопровода, а зависит только от материала (модуль упругости и коэффициент линейного удлинения) и перепада температур.

Усилие сжатия, возникающее при нагревании в прямолинейном трубопроводе без компенсации, определяется по формуле

P=σf = Eif, (5)

где f – площадь поперечного сечения стенки трубопровода, м2.

Для уменьшения указанных напряжений применяются осевые и радиальные компенсаторы. Осевые компенсаторы служат для поглощения температурных удлинений прямолинейных участков трубопроводов.

Радиальные компенсаторы могут быть использованы при любой конфигурации трубопроводов.

2. Осевая компенсация

На практике находят применение осевые компенсаторы двух типов: скользящие (сальниковые и манжетные) и упругие.

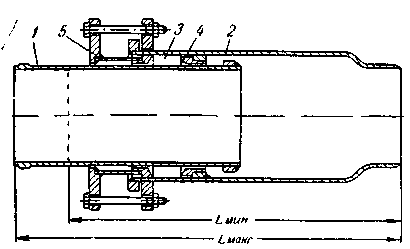

На рис. 1 показан сальниковый компенсатор одностороннего типа сварной конструкции. В тепловых сетях могут применяться компенсаторы двустороннего типа.

Рис. 1. Одинарный сальниковый компенсатор сварной конструкции.

1 — стакан; 2 — корпус; 3 — сальниковое уплотнение; 4 — упорное кольцо; 5 — грундбукса.

Сальниковая набивка, обеспечивающая плотность, зажимается между упорным кольцом 4 и грундбуксой 5. Обычно набивка выполняется из асбестовых прографиченных колец квадратного» сечения. Компенсатор непосредственно вваривается в трубопровод, поэтому установка его на линии нe приводит к увеличению количества фланцевых соединений.

Для того чтобы предупредить возникновение растягивающих усилий в трубопроводе в случае понижения температуры его ниже температуры монтажа, необходимо при установке компенсатора оставлять достаточный зазор между буртом стакана и упорным кольцом корпуса компенсатора. Перед присоединением сальникового компенсатора к трубопроводу необходимо тщательно выверить линию во избежание перекосов и заеданий стакана в корпусе.

Недостатком сальниковых компенсаторов всех типов являете» сальник, требующий систематического и тщательного ухода в эксплуатации. Набивка в сальниковом компенсаторе изнашивается, теряет со временем упругость и начинает пропускать теплоноситель. Подтяжка сальника в этих случаях не дает положительных результатов, поэтому через определенные периоды времени сальники приходится перебивать.

В манжетных компенсаторах уплотнение достигается за счет «прижима» гибкой манжеты, изготовленной из термостойкой резины, к поверхности стакана компенсатора.

При увеличении давления рабочей среды растет усилие, прижимающее манжету к стакану.

Основным недостатком всех скользящих компенсаторов является утечка теплоносителя при ухудшении состояния уплотнительного устройства (сальника или манжеты) вследствие его износа или старения.

От этого недостатка свободны все типы упругих компенсаторов.

В тепловых сетях иногда применяются линзовые компенсаторы, несмотря на относительно небольшую их компенсирующую способность и большую осевую реакцию, передаваемую на мертвые опоры.

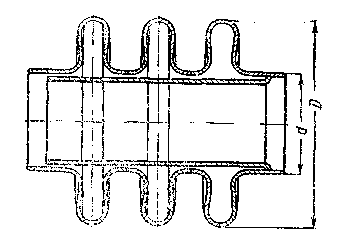

На рис. 2 приведена конструкция трехволновото линзового компенсатора. Линзовые компенсаторы изготовляются из листовой стали. Для уменьшения гидравлического сопротивления линзовых компенсаторов внутрь корпуса вставляется гладкая труба.

Линзовые компенсаторы сварного типа находят основное применение на трубопроводах низкого давления (до 0.4 – 0,5 Мпа). При установке на трубопроводах более высокого давления возможно выпучивание волн. Для придания большей жесткости против выпучивания приходится делать линзы из листов большой толщины, что ведет к

понижению их компенсирующей способности. Для поглощения больших термических деформаций линзовые компенсаторы выполняются с большим количеством волн.

Рис. 2. Трёхволновой линзовый компенсатор,

Осевая реакция линзовых компенсаторов состоит из двух слагаемых:

S= Sк + Sд, (6)

где Sк — осевая реакция от температурной компенсации, вызываемая деформацией волны при термическом расширении трубопровода, кН; Sд — осевая реакция, вызываемая внутренним давлением, кН.

Осевая реакция от температурной компенсации может быть определена по формуле

Sк = (Δ / n ) ε, (7)

где Δ — тепловая деформация компенсатора, м, n — число волн; ε— жесткость волны,

кН / м.

Жесткость волны ε зависит от профиля волны, её геометрических размеров и толщины стенки компенсатора и равна осевому усилию, необходимому для сжатия волны на 1 м, Величина определяется экспериментально.

Осевая реакция внутреннего давления может быть определена по формуле

Sд = φ![]() (

D2 – d2

) pи, (8)

(

D2 – d2

) pи, (8)

где D, d — наружный и внутренний диаметры волны, м; ри— избыточное давление теплоносителя, кПа; φ — опытный коэффициент, зависящий от геометрических размеров и толщины стенки волны.

В большинстве случаев φ ≈ 0,5—0,6.

3. Радиальная компенсация

При радиальной компенсации термическая деформация трубопровода воспринимается за счет изгиба специальных эластичных вставок или отдельных участков самого трубопровода.

Последний метод компенсации тепловых деформаций называется естественной компенсацией. Естественная компенсация находит широкое применение на практике.

Преимуществами ее над другими видами компенсации являются: простота устройства, надежность, отсутствие необходимости в надзоре и уходе, разгруженность мертвых опор от усилий внутреннего давления.

Недостатком естественной компенсации является поперечное перемещение деформи- руемых участков трубопровода, требующее увеличения ширины непроходных каналов и затрудняющее применение засыпных изоляций и бесканальных конструкций.

При сооружении теплопроводов следует максимально использовать все естественные повороты и изгибы трубопроводов для компенсации тепловых удлинений. К применению специальных компенсаторов рекомендуется прибегать лишь после использования всех возможностей естественной компенсации.

Расчет естественной компенсации заключается в нахождении усилий и напряжений, возникающих в трубопроводе под действием упругой деформации. Методика расчета базируется на основных законах теории упругости, связывающих величины деформации с действующими усилиями.

Участки трубопровода, воспринимающие температурные деформации при естественной компенсации, состоят из колен и прямых участков. Гнутые колена повышают гибкость трубопровода и увеличивают его компенсирующую способность. Влияние гнутых колен на компенсирующую способность особенно заметно в трубопроводах большого диаметра.

Изгиб кривых участков труб сопровождается сплющиванием поперечного сечения, которое превращается из круглого в эллиптическое.

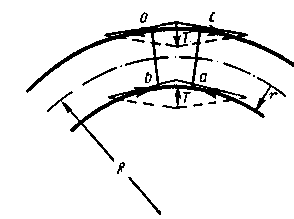

На рис. 3 показана изогнутая труба с радиусом кривизны R. Выделим двумя сечениями ab и cd элемент трубы. При изгибе в стенке трубы с выпуклой стороны возникают растягивающие, а с вогнутой— сжимающие усилия. Как растягивающие, так и сжимающие усилия дают равнодействующие Т, нормальные к нейтральной оси.

Рис. 3. Сплющивание кривой трубы при изгибе.

Под действием сил Т поперечное сечение трубы сплющивается и превращается из круглого в эллиптическое. При сплющивании жесткость трубы понижается. Коэффициент понижения жесткости трубы вследствие сплющивания определяется следующей формулой:

k= ( 1+12 h2) / (10 + 12h2 ), {9)

где h — так называемый коэффициент трубы, который находится по формуле

h = δR / r2, (10)

где δ — толщина стенки трубы ; R —радиус изгиба оси трубы; г —средний радиус поперечного сечения трубы.

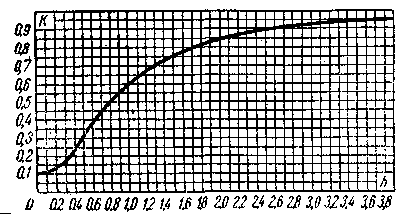

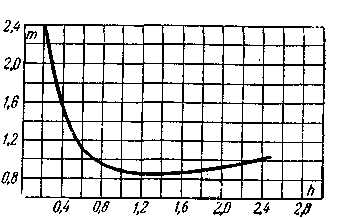

Формула (9) действительна при значениях коэффициента трубы h >0,3. Значения k приведены на рис. 4.

Рис. 4. Зависимость коэффициента понижения жесткости гнутых труб от коэффициента трубы.

Для прямой трубы коэффициент понижения жесткости трубы k = 1.

С увеличением диаметра трубы значение коэффициента понижения жесткости k падает.

Одновременно с переходом круглого сечения трубы в эллиптическое вследствие сплющивания происходит изменение напряжения от изгиба и перераспределение этого напряжения по сечению трубы. Если максимальное напряжение, возникающее при изгибе круглой трубы, обозначить через σ, то максимальное напряжение, возникающее в трубе со сплющенным сечением, при той же величине деформации составит mσ, где m — поправочный коэффициент напряжения для гнутых гладких труб.

Поправочный коэффициент напряжения m для гнутых труб по сравнению с прямыми трубами при 0,2< h <2 определяется следующей зависимостью:

m = 2 /3k

![]() . (11)

. (11)

Значение поправочного коэффициента m приведено на рис. 5.

Рис. 5. Зависимость коррекционного коэффициента напряжения от коэффициента трубы.

При малых значениях коэффициента трубы h, т. е. для труб большого диаметра, поправочный коэффициент m достаточно высок, значительно превышает единицу. По мере уменьшения диаметра трубопровода и связанного с этим роста коэффициента трубы h значение поправочного коэффициента m падает. При коэффициенте трубы h≥0,6 поправочный коэффициент напряжения достигает величины, близкой к единице.

Для определения напряжений и компенсирующей способности симметричных конфигураций трубопроводов, в которых прямая, соединяющая смежные мертвые опоры, совпадает с осью трубопровода, удобно пользоваться методом, основанным на теории изгиба кривого бруса.

4. Расчет компенсаторов