Зубчатые передачи

Зубчатая передача – это механизм, который с помощью зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

(Зубчатая передача – трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару).

Их применяют для передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное, и наоборот.

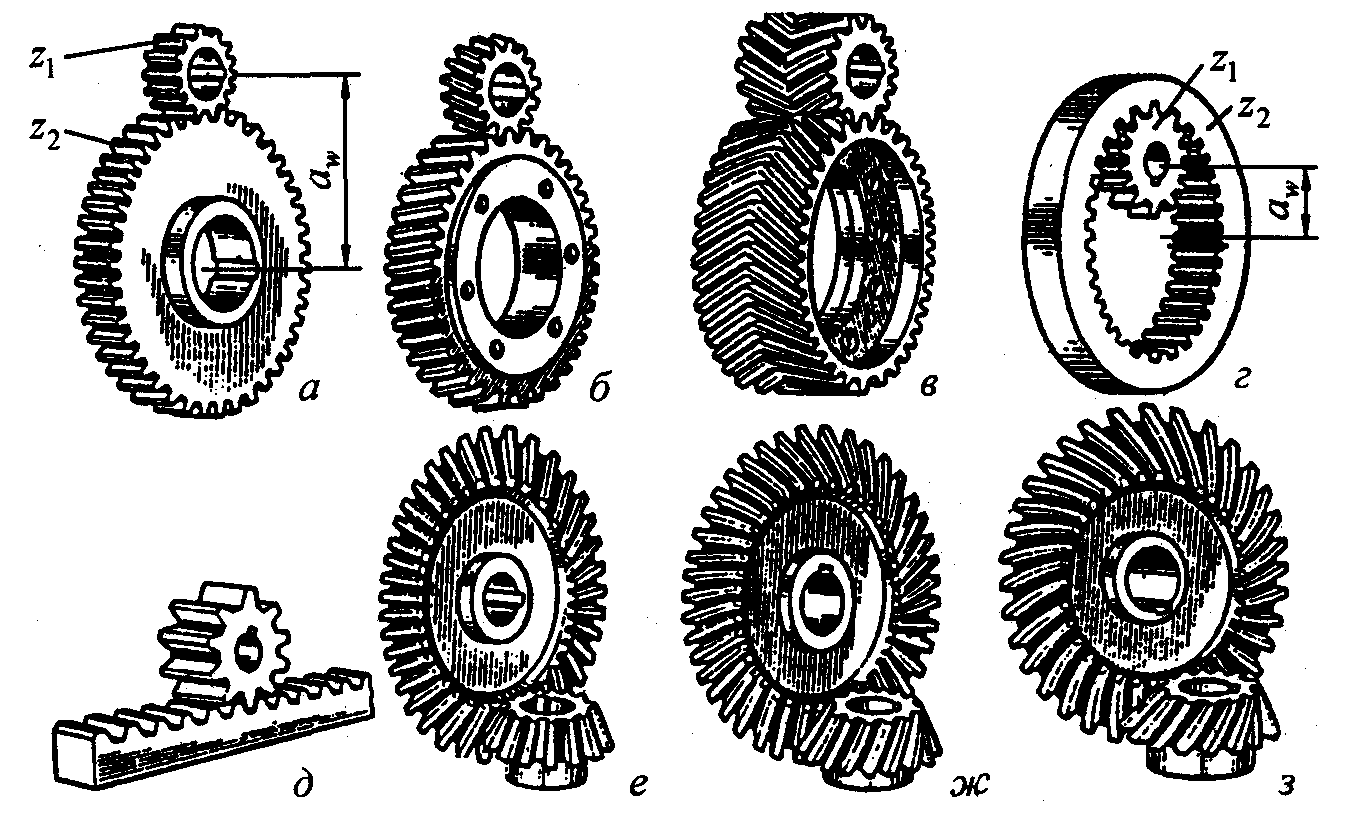

Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис. 1, а-г). Эти передачи называют цилиндрическими. Существуют передачи (рис.1, а, б, в) внешнего зацепления (прямозубые, косозубые, шевронные) и передачи (рис. 1, г) внутреннего зацепления (прямозубая).

Передачи между валами с пересекающимися осями осуществляются коническими колесами с прямыми и круговыми зубьями (рис. 1, е, з), реже с тангенциальными зубьями (рис. 1, ж). Зубчатые передачи для преобразования вращательного движения в поступательное и, наоборот осуществляются цилиндрическим колесом и рейкой (рис. 1, д).

Для валов с перекрещивающимися осями применяют зубчато-винтовые, гипоидные и червячные передачи.

Рис. 1. Основные виды зубчатых передач

Зубчатые передачи в сравнении с другими механическими передачами обладают существенными достоинствами: малыми габаритами; высоким КПД; большой надежностью в работе; постоянством передаточного отношения из-за отсутствия проскальзывания; возможностью применения в широком диапазоне моментов, скоростей и передаточных отношений.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления, шум при работе со значительными скоростями. Шум обусловлен в основном ошибками изготовления шага, профиля зубьев, а также переменной жесткостью зацепления и подшипниковых опор валов.

Передачи могут быть понижающие (частота вращения ведущего вала больше ведомого) и повышающие.

Зубчатое колесо с меньшим числом зубьев называется шестерней, с большим — колесом.

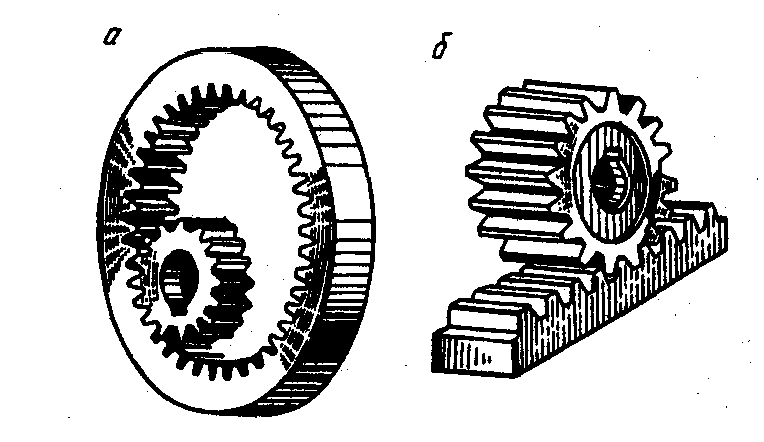

При необходимости одностороннего вращения колес применяется внутреннее зацепление (рис. 3, а), для преобразования вращательного движения в поступательное и наоборот используется реечная передача (рис. 3, б).

Рис. 3. Внутреннее зубчатое зацепление и зацепление зубчатого колеса с рейкой

Конические зубчатые передачи

Конические передачи применяются в машинах и механизмах, когда по условиям компоновки передача движения должна осуществляться между валами, оси которых пересекаются.

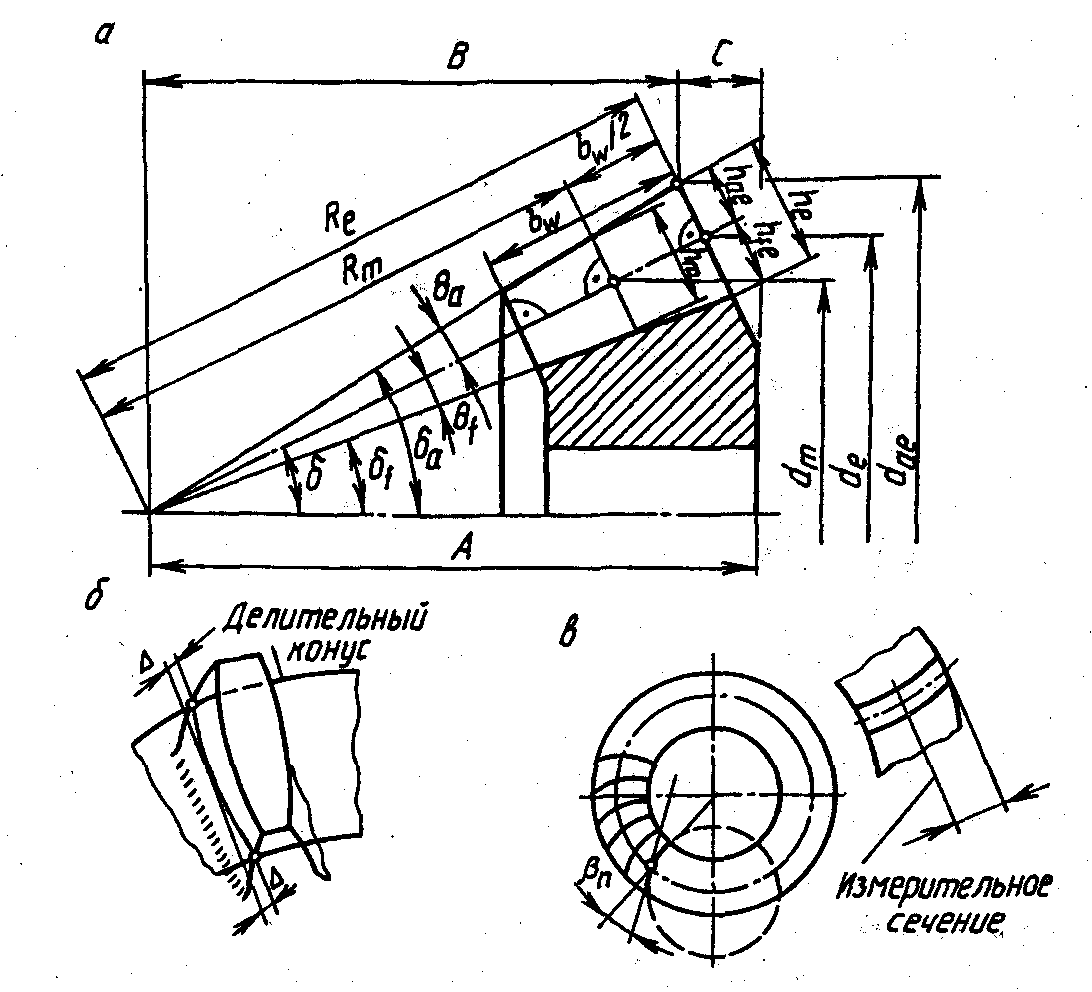

Наибольшее распространение получили ортогональные передачи с межосевым углом = 1 + 2 = 90°, где 1 и 2 – углы делительных конусов (рис. 6).

В общем случае 10°< < 170°. Особенности конических передач по сравнению с цилиндрическими: большие масса и габариты; большая сложность изготовления колес и корпусов, поскольку необходимо дополнительно выдерживать допуски на углы , 1, 2 конструкция передач должна позволять регулировку зазора в зацеплении и пятна контакта перемещением колес вдоль валов или вместе с ними, а также точную и жесткую осевую фиксацию их с тем, чтобы вершины делительных конусов совпадали с точкой пересечения осей.

Рис. 6. Геометрические параметры конических колес:

а – размеры колеса; б – продольная модификация; в – схема колеса с круговыми зубьями

Чаще всего одно из конических колес располагается на консоли вала, что вызывает увеличение концентрации нагрузки по длине зуба шестерни из-за прогиба вала. Поэтому несущая способность прямозубой конической передачи принимается равной 0,85 несущей способности эквивалентной цилиндрической передачи. Термины, определения и обозначения, относящиеся к коническим зубчатым передачам, приняты по ГОСТ 16530–83 и ГОСТ 19325–73. Расчет основных геометрических параметров прямозубых конических передач приведен в соответствии с ГОСТ 19624–74, а колес с круговыми зубьями – ГОСТ 19326–73. Расчеты на прочность выполнены с использованием ГОСТ 21354–87. Необходимые для расчетов показатели точности колес и передач приняты по ГОСТ 1758–81.

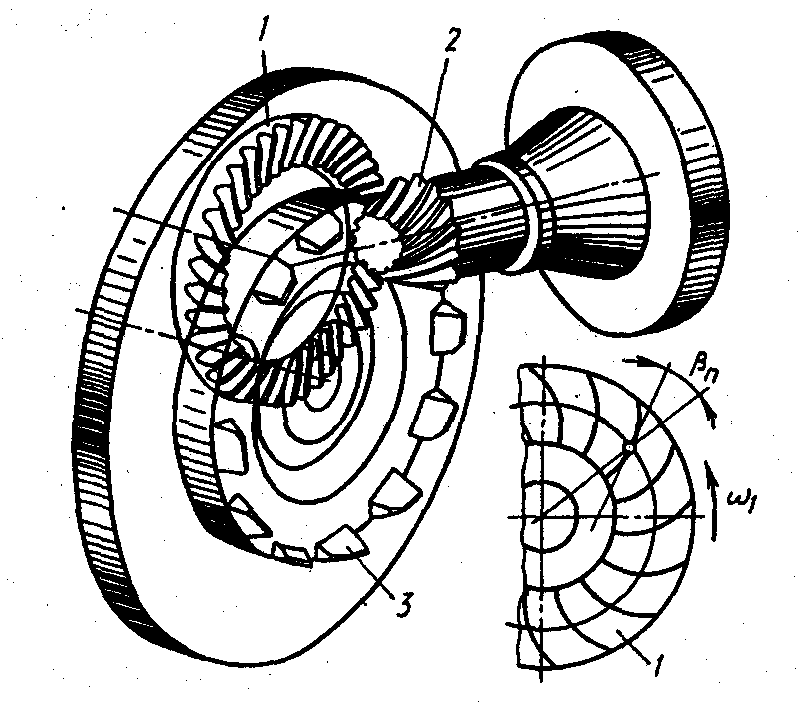

Рис. 7. Взаимное расположение нарезаемого колеса 2, воображаемого плоского колеса 1 и резцовой головки 3

Исходные контуры приняты для прямозубых колес по ГОСТ 13754– 81, а с круговыми зубьями по ГОСТ 16202-81. Прямозубые колеса рекомендуется использовать при средней скорости не выше 2...3 м/с. Прямозубые передачи имеют низкую плавность зацепления, сравнительно малую прочность, поэтому находят ограниченное применение. При постоянных и переменных нагрузках и скоростях до 11 м/с преимущественно используются колеса с круговыми наклонными зубьями с 0 (рис. 6, в), при скоростях до 35 м/с - со шлифованными зубьями.

Передачи из колес с круговыми зубьями менее чувствительны к погрешностям изготовления и сборки, а также деформированию деталей передач, поскольку начальный контакт у них точечный и они имеют высокую плавность зацепления, а поэтому работают с незначительным шумом. Зубья колес обладают высокой прочностью. Эти свойства передач определили обширную область применения их в транспортном и горном машиностроении, станкостроении и т. д. Например, с круговым зубом изготавливаются все конические колеса редукторов. Станки по производству таких колес наиболее производительные. Поэтому в крупносерийном и массовом производстве почти исключительно применяются колеса с круговыми зубьями. Колеса с тангенциальными зубьями из-за ряда недостатков находят ограниченное применение. Нарезание зубьев производится по методу обкатки резцовыми головками (ГОСТ 11902–77*) (рис. 10.26). Угол наклона линии зуба в середине ширины зубчатого венца на делительном конусе принимается преимущественно n = 35° (см. рис. 6, в).