- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

2 Требования к автомобильным баллонам

Основными международными стандартами на автомобильные баллоны являются ИСО 11439 и Правила ЕЭК ООН № 110, а также ГОСТ Р 51753-2001. После принятия технического регламента «О безопасности колесных транспортных средств» Правила ЕЭК ООН № 110 обязательны и в России тоже.

Стандарты на автомобильные баллоны содержат целую серию связанных обязательных критериев безопасности, таких как давление разрушения и циклическая долговечность, способность сопротивляться повреждениям и негативному влиянию окружающей среды. Наиболее важными из критериев являются следующие.

- рабочее давление – установившееся давление 200 бар (20 МПа) при 15 °C, в стандартах учитывается переполнение, возникающее из-за увеличения температуры, наблюдаемое во время быстрой заправки и соответственно в качестве верхнего предела принято максимальное давление 260 бар независимо от окружающей температуры.

- рабочие условия – баллоны должны разрабатываться с расчетом заполнения 1000 раз за каждый год срока службы, максимальный срок службы не должен превышать 20 лет. Температурный диапазон эксплуатации от минус 40 °C до плюс 65 °C со случайными температурными повышениями до 82 °C.

Приемочные испытания баллонов перед постановкой на производство осуществляются на давление разрушения баллонов, привязанного к их типу. Минимальный запас прочности баллонов приведен в таблице 1.

Таблица 1 Минимальный запас прочности не должен быть менее:

Тип баллона |

Материал композитной оболочки (волокно) |

Минимальный коэффициент запаса прочности |

Минимальный коэффициент нагрузки волокна |

Тип 1 |

|

2,25 |

|

Тип 2 |

Стеклянное |

2,50 |

2,75 |

|

Арамидное |

2,35 |

2,35 |

|

Угольное |

2,35 |

2,35 |

Тип 3 |

Стеклянное |

3,5 |

3,65 |

|

Арамидное |

3,0 |

3,10 |

|

Угольное |

2,35 |

2,35 |

Тип 4 |

Стеклянное |

3,65 |

3,65 |

|

Арамидное |

3,10 |

3,10 |

|

Угольное |

2,35 |

2,35 |

Коэффициент нагрузки волокна определяется как отношение напряжений в волокне при фактическом давлении разрушения баллона к напряжению при рабочем давлении.

Использование этого коэффициента оправдание для баллонов со сложной композитной оболочкой состоящей из стекловолокна и кевлара т.к. они более восприимчивы к факторам окружающей среды, таким как как надрез волокна и химическое повреждение.

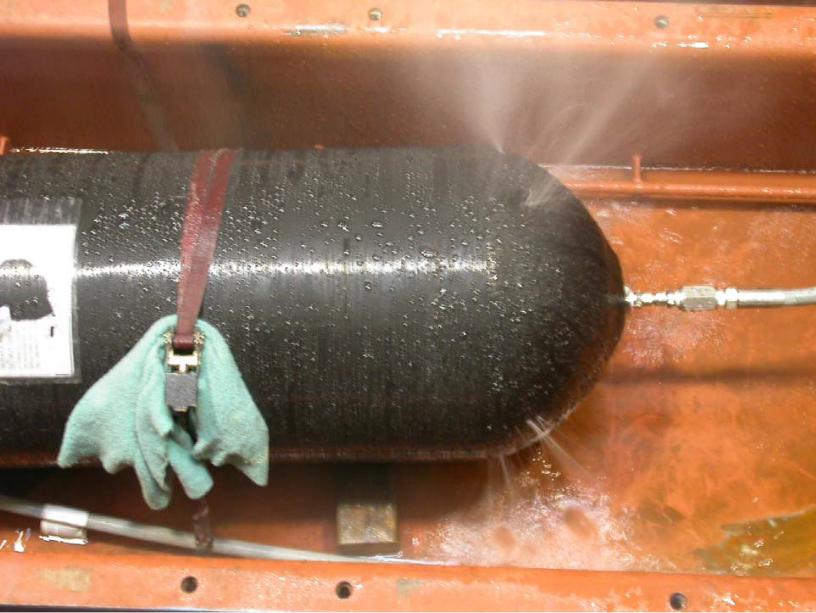

Циклическая долговечность (рисунок 5) – продолжительность срока эксплуатации очень важна, потому что баллоны, часто будут устанавливаться на транспортных средствах с частыми заправками такими, как автобусы и такси.

Баллоны не должны разрушиться или потерять герметичность прежде, чем будет достигнуто указанного в паспорте срока службы в годах, умноженных 1 000 циклов. Баллоны, должны потерять сплошность утечкой, а не разрывом. Таким образом, 15-летний баллон должен продемонстрировать циклическую долговечность по крайней мере 15 000 циклов и потерять сплошность утечкой. Испытания останавливаются после 45 000 циклов.

Рисунок 5 - Испытания на циклическую долговечность

Стойкость к надрезам –Поскольку баллоны не осматриваются изнутри, разработчики решили использовать принцип максимального допустимого дефекта. При этом этот дефект должен обнаруживаться средствами неразрушающего контроля и баллон с таким дефектом также должен иметь циклическую долговечность не менее 1000 циклов на каждый год срока службы.

Сопротивление повреждениям– Один из самых серьезных тестов во всех стандартах - испытание методом сбрасывания. Испытания проводят в каждом из 3-х положений: одно горизонтальное, одно вертикальное, и с наклоном под углом 45 °, таким образом, что центр тяжести был поднят по крайней мере на 1,8 м.

После сбрасывания баллоны проверяются на циклическую долговечность, первоначально на 3 000 циклов, затем еще 12 000 циклов. Баллон не должен потечь или разрушиться в пределах первых 3 000 циклов, но может потечь во время следующих 12 000 циклов.

Испытание воздействием пламени на этих испытаниях проверяется комбинация баллона, вентиля и предохранительного устройства (пожарный клапан) благополучно выдержит воздействие огня или чрезвычайно высоких температур.

Предохранительное устройство должно активироваться от температуры или давления, или комбинации температуры и давления, но баллон не должен разорваться в огне, заполненый до рабочего давления или частично (25% рабочего давления).

Испытание на прострел - это испытание демонстрирует, что наполненный баллон не будет фрагментироваться, если высокоэнергетическое воздействие вызовет сквозное пробитие стенки баллона. На баллон с газом под рабочим давлением воздействуют бронебойной пулей калибра 7.62 мм или больше. Баллон должен остаться неразрушенным после теста.

Испытание воздействия окружающей среды (рисунок 8.40) – Это испытание предназначено для того, чтобы доказать способность автомобильных баллонов работать во агрессивной окружающей среде, которая может возникнуть на транспортных средствах. Этот сложный и дорогой тест требует, чтобы баллоны были предварительно подвергнуты воздействия различными жидкостям и затем подвергнуты испытаниям на прочность.

Приемосдаточные испытания баллонов проводятся партиями:

- определяется давление разрушения на одном баллоне и одном лейнере,

- производится проверка геометрических размеров,

- проводятся испытания на растяжение материала баллонов или лейнеров,

- для стальных баллонов определяется ударная вязкость сталей,

- результирующее испытание на циклическую долговечность.

Размер партии не может превышать 200 баллонов.

Индивидуальные испытания каждого баллона:

- неразрушающий контроль каждого баллона или лейнера на отсутствие недопустимых дефектов, размер которых был указан и использован при приемочных испытаниях;

- контроль критических размеров и массы изготовленных баллонов на соответствие чертежу;

- визуальный осмотр с контролем поверхностям глубокой вытяжки и мест сгибов или переходов, области горловины;

- контроль маркировки и товарного знака;

- контроль твердости баллонов или лейнеров после высокотемпературной термообработки;

- гидравлическое испытание изготовленных баллонов с контролем объемного расширения.