- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

Выпуск газа из баллонов автомобиля и дегазация баллонов должна осуществляться в следующих случаях:

- перед демонтажем одного или нескольких баллонов;

- перед ремонтом обвязки газовых баллонов и не отключаемой от баллонов газовой аппаратуры;

- перед въездом в помещения, не соответствующим нормативам пожарной безопасности;

- после дорожно-транспортного происшествия, повлекшего нарушение герметичности части газового оборудования; смещение одного или нескольких баллонов; повреждение запорной арматуры или баллонов;

- перед проведением сварочных и малярных работ.

Рисунок 9.1. Пост аккумулирования, выпуска газа и дегазации баллонов. Общий вид.

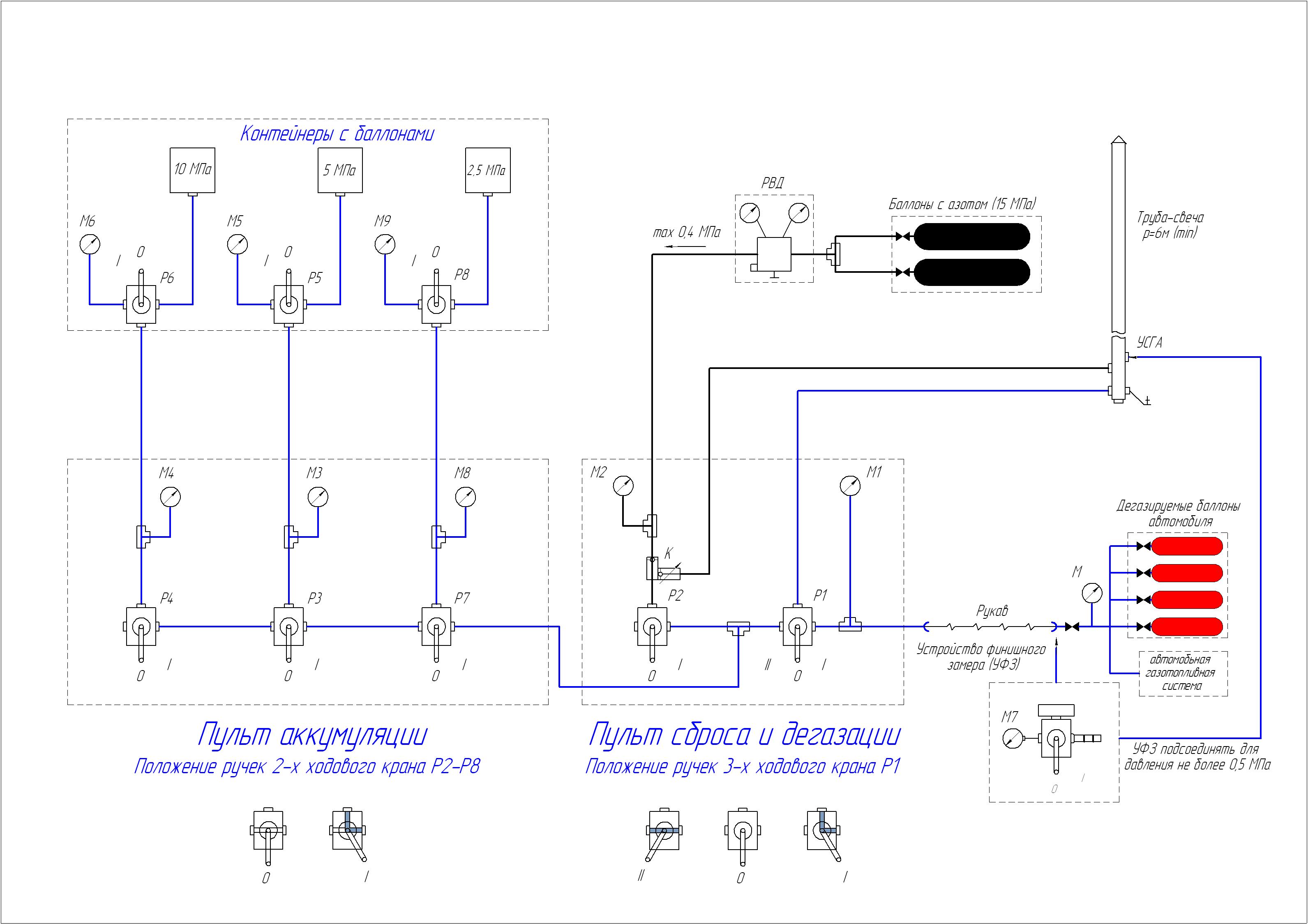

На посту выпуска газа и дегазации баллонов должно находиться 2 человека: оператор поста и водитель автобуса. Обе двери поста во время проведения работ должны быть не заперты. Пневмосхема поста представлена на рисунке 9.2. Обозначения в тексте выполнены согласно пневмосхеме.

Рисунок 9.2. Схема пневматическая принципиальная поста.

Перед началом работ автобус устанавливается на пост, так чтобы заправочное устройство находилось напротив подсоединительного рукава поста. Заполняются все графы журнала, кроме времени окончания работ и подписи.

Ручки всех кранов (Р1, Р2, Р3) находятся в закрытом состоянии, положение «0». Выносной рукав подсоединяется в заправочное устройство, открывается вентиль заправочного устройства, а так же необходимые магистральные и баллонные вентиля. Необходимо определиться, в какую из секций будет аккумулироваться газ.

Аккумулирование газа.

Для аккумулирования газа ручку крана Р1 переводим в положение II, а так же ручку крана Р3 в положение II. При этом газ начнет поступать в первую секцию баллонов для аккумулирования газа. Давление газа в первой аккумуляторной секции контролируется по манометру М4. Остаточное давление газа в баллонах автобуса контролируется по манометру М1, при периодическом повороте ручки крана Р3 в положение 0 и обратно в положение II. После выравнивания давления в баллонах автобуса и в первой секции аккумулирования (до 10 МПа), необходимо переключиться на вторую секцию. Для этого ручку крана Р3 переводят в положение 0, а затем в положение I. При этом газ начинает поступать во вторую секцию, которая имеет более низкое давление, до 5 МПа. Контроль остаточного давления газа в баллонах осуществляется аналогичным образом, по манометру М1 и М3, при периодическом повороте ручки крана Р3 в положение 0 и обратно в положение I. Данную операцию производят так же до выравнивания давления газа в баллонах автобуса и в баллонах второй секции аккумулирования.

После выравнивания давления ручку крана Р3 ставят в положение 0. Процесс аккумулирования считается завершенным.

Сброс газа в атмосферу («на свечу»).

Для сброса газа в атмосферу из баллонов автобуса, после аккумулирования, необходимо ручки всех кранов перевести в положение 0, а затем ручку крана Р1 перевести в положение 1. При этом газ из баллонов автобуса подается непосредственно на трубу-свечу, а затем в атмосферу. Контроль остаточного давления в баллонах осуществляется по манометру М1. Сброс газа осуществляется до давления не ниже 0.15 МПа, чтобы сохранить избыточный перепад давления в баллонах автобуса и исключить попадание атмосферного воздуха.

После этого сброс газа считается завершенным и необходимо произвести дегазацию.

Дегазация баллонов.

Дегазация газовых баллонов осуществляется инертным газом (например азотом) после сброса газа в атмосферу, при давлении в баллонах не выше 0.15 МПа.

Ручки всех кранов (Р1, Р2, Р3) находятся в закрытом состоянии, положение «0».

Оператор поста открывает вентиля на баллонах с инертным газом. Затем при помощи редуктора РВД выставляется давление дегазации не более 0.4 МПа. Контроль давлении дегазации на выходе с редуктора РВД осуществляется по манометру М2, а так же по манометру на редукторе РВД, имеющим более точную шкалу. Затем приступают непосредственно к процессу заполнения баллонов инертным газом.

Для дегазации баллонов автобуса ручку крана Р2 переводят в положение I, а ручку крана Р1 в положение II. После выравнивания давления, то есть заполнения баллонов автобуса инертным газом с давлением 0.4 МПа, ручку крана Р2 переводят в положение 0, тем самым прекращая подачу инертного газа. Процесс дегазации считается завершенным, когда инертный газ будет выпущен в атмосферу. Для этого ручку крана Р1 необходимо перевести в положение I, тем самым сбросив дегазирующий инертный газ (азот) из баллонов автобуса в атмосферу, «на свечу». Сброс газа продолжается до давления 0.15 МПа. После сброса газа ручку крана Р1 перевести в положение «0».

Процесс подготовки автобуса к выезду с поста.

Ручки всех кранов (Р1, Р2, Р3) находятся в закрытом состоянии, положение «0».

После проведения дегазации вентиль на заправочном устройстве автобуса перекрывается, а остаточное давление из присоединительного рукава сбрасывается в атмосферу. Для это ручку крана Р1 перевести в положение I. Вытащить штуцер рукова из заправочного устройства и обеспечить беспрепятственный выезд автобуса с поста.

В заявочном листе необходимо поставить отметку о дегазации с указанием для каких баллонов выполнялась данная работа. Нести в журнал время окончания работ и подпись ответственного лица. На автобусе установить трафарет «дегазировано».

Рис Устройство для контроля давления в топливной системе автобуса