- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

6.18. Проверка водяного насоса

Проверьте, нет ли утечки из дренажного отверстия корпуса водяного насоса. Если наблюдается постоянная утечка охлаждающей жидкости из дренажного отверстия, насос подлежит замене.

Полосы или отложения в дренажном отверстии не являются основанием для замены насоса. Отложения должны быть удалены, чтобы дренажное отверстие было открыто. Для удаления отложений можно использовать небольшой винт или другое подобное приспособление.

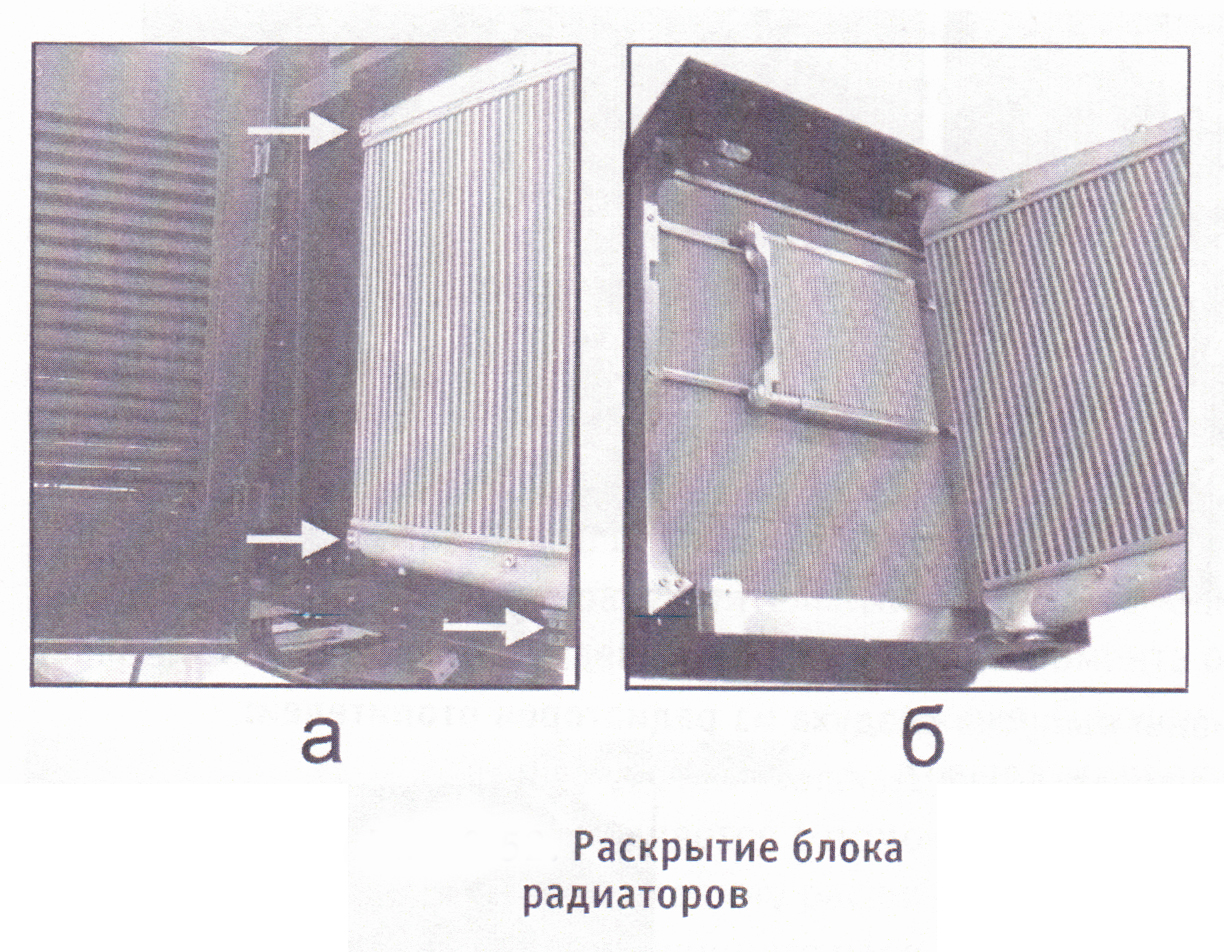

6.19. Очистка блока радиаторов

Очистка блока радиаторов выполняется продувкой сжатым воздухом. Если не удаётся воздухом качественно очистить от спёкшейся или промасленной грязи, то выполняется раскрытие блока радиаторов, а затем очищают радиаторы водой с использованием специальных моющих средств. Чистящее средство наносится при помощи пистолета-распылителя пучковой струёй непосредственно между трубками и ламелями радиаторов. При сильном загрязнении операцию продувки повторяют. По завершении промывки радиаторы продувают и просушивают сжатым воздухом.

Порядок раскрытия блока радиаторов следующий (рис. ХХХ):

- открыть дверцу отсека радиаторов;

- ослабить хомуты крепления подводящего и отводящего трубопроводов к патрубкам радиатора-охладителя наддувочного воздуха (ОНВ) (рис. ХХХ);

- вывернуть два винта крепления радиатора ОНВ;

- повернуть радиатор ОНВ в сторону, открыв доступ к масляному и водяному радиаторам (рис. ХХХ).

Рис. ХХХ – Раскрытие блока радиаторов

6.20. Проверка состояния вентилятора

При осмотре вентилятора следует проверить крыльчатку на отсутствие трещин, погнутостей или ослабления крепления лопастей, ослабления заклёпок. При изогнутости лопастей вентилятор нужно заменить.

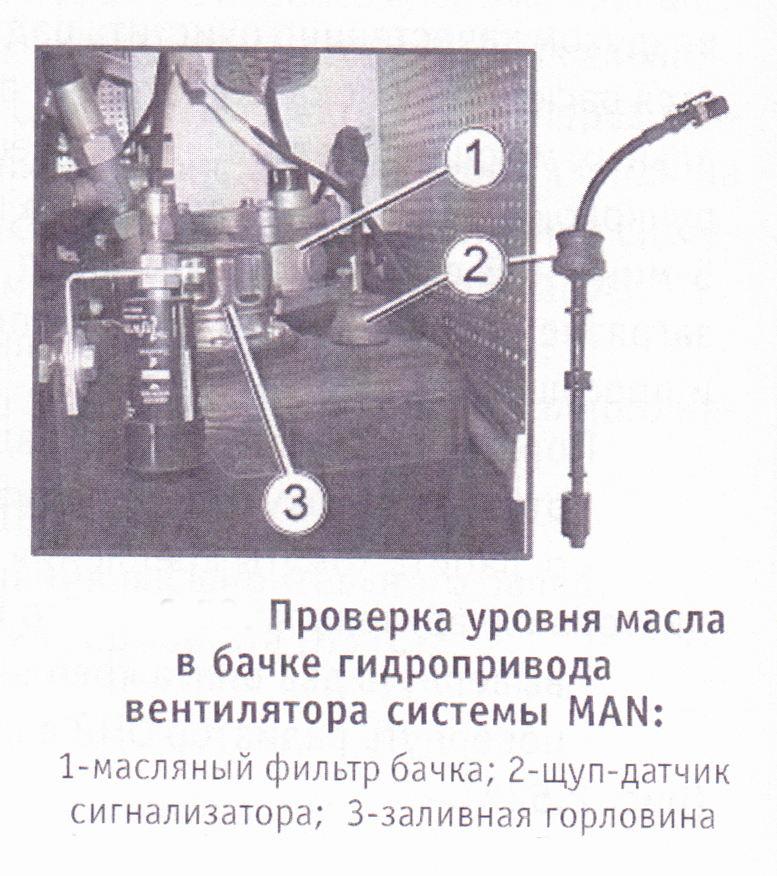

6.21. Обслуживание системы гидропривода вентилятора

Проверка герметичности системы гидропривода вентилятора выполняется водителем ежедневно наружным осмотром трубопроводов и аппаратов системы по окончанию рабочей смены, а утром по наличию пятен на местах стоянки. Особенно тщательно следует проверять систему в случае падения уровня масла в бачке.

Контроль уровня масла в бачке.

В системе фирмы MAN.

Оперативный контроль водителем за уровнем масла осуществляется с помощью сигнальной лампы, загорание которой указывает на критическое падение уровня в масляном бачке системы. В случае загорания лампы необходимо проверить систему на отсутствие значительной утечки, убедиться с помощью щупа, что в бачке имеется некоторое количество масла. И если в системе отсутствуют значительные течи и нет посторонних нехарактерных шумов, то можно завершить транспортный процесс, внимательно контролируя при этом температуру охлаждающей жидкости.

При проведении технического обслуживания проверка уровня масла в бачке выполняется с помощью щупа 2 (рис. ХХХ), совмещённого с датчиком сигнализатора. Проверка выполняется при неработающем двигателе. След уровня масла должен находиться между верхней и нижней метками щупа. Долив масла выполняется через заливную горловину 3.

При значительном снижении уровня масла проверить герметичность системы привода вентилятора и устранить неисправности.

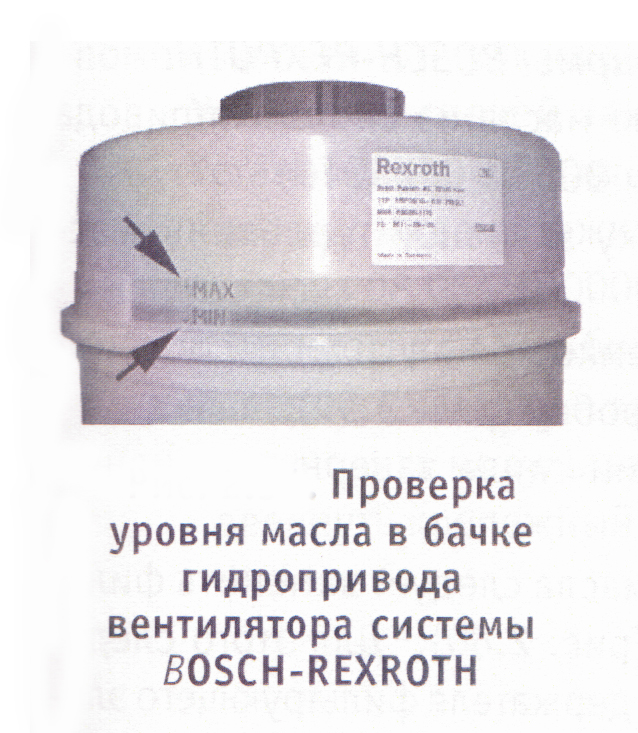

В системе фирмы Bosch-Rexroth.

Контроль уровня масла осуществляется только визуально. Уровень масла должен располагаться между метками Min и Max в контрольном окне бачка (рис. ХХХ).

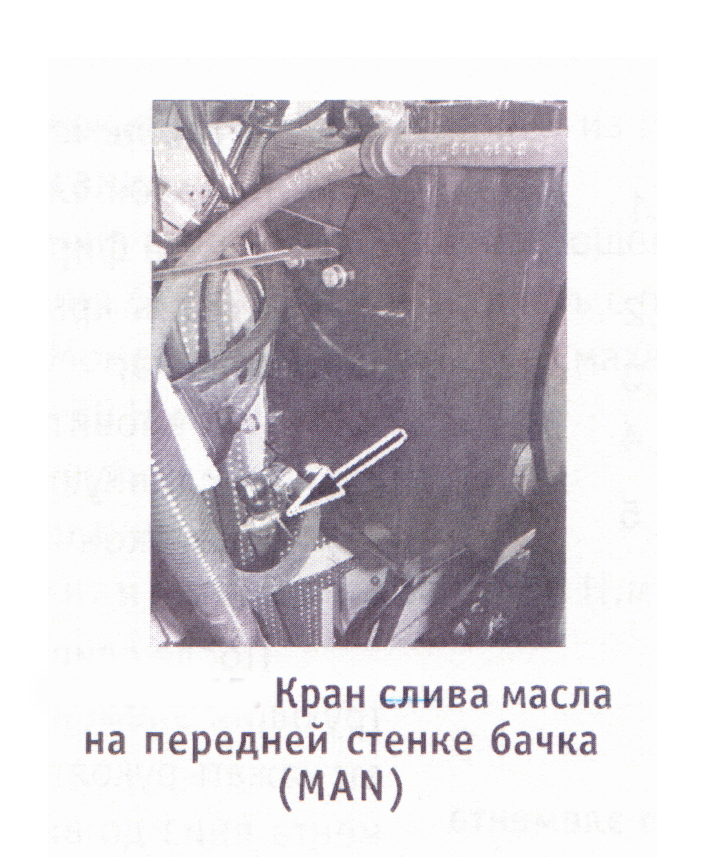

Замена масла и фильтрующего элемента в системе гидропривода вентилятора.

В системе фирмы MAN.

Операция выполняется в следующей последовательности:

- открыть люк моторного отсека из салона;

- установить ёмкость под трубкой слива масла;

- снять крышку заливной горловины 3 масляного бачка (рис. ХХХ);

- открыть кран (рис. ХХХ) и слить масло. По окончании слива закрыть кран и убрать ёмкость со слитым маслом;

- извлечь сетчатый фильтр 1 (рис. ХХХ) заливной горловины, промыть его, обдуть сжатым воздухом и установить на место;

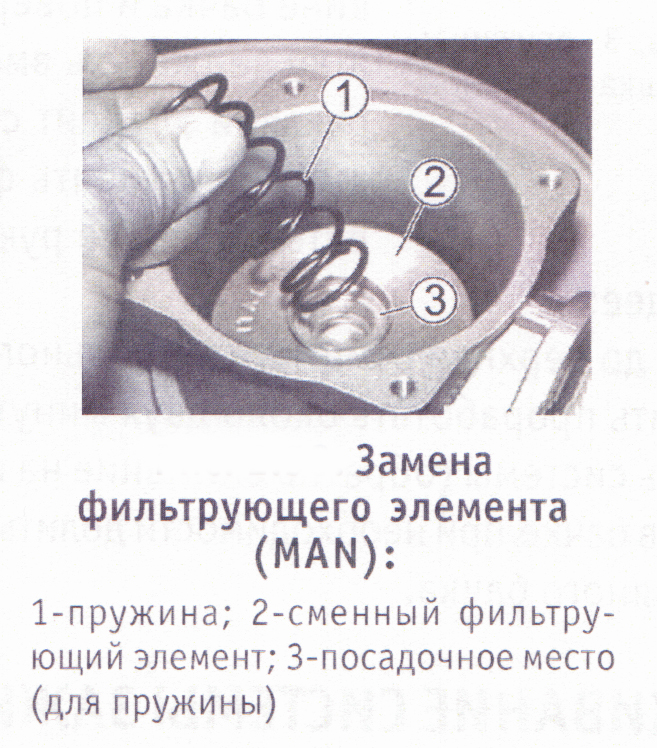

- заменить сменный фильтрующий элемент бачка в следующем порядке: отвернуть 4 винта 1 (рис. ХХХ) и снять крышку 2; извлечь прижимную пружину 1 (рис. ХХХ) и фильтрующий элемент 2; установить новый фильтрующий элемент посадочным гнездом 3 (для пружины) вверх; установить пружину, крышку фильтра и завернуть винты моментом 25 Нм (2,5 кгс*м);

- заправить корпус фильтра маслом, для чего отвернуть крышку 3 заливной горловины (рис. ХХХ); после заправки установить крышку на место;

- заправить бачок маслом до верхней отметки на щупе 2 (рис. ХХХ);

- запустить двигатель и дать поработать около 2 мин на холостых оборотах; проверить элементы бачка на герметичность, а спустя примерно 3 мин проверить уровень масла, при необходимости долить.

В системе фирмы Bosch-Rexroth.

Порядок слива масла из системы привода вентилятора фирмы Bosch-Rexroth:

- снять крышку заливной горловины масляного бачка;

- установить ёмкость под гидронасос и вынуть сливную пробку (рис. ХХХ);

- по окончанию слива завернуть сливную пробку.

После слива масла следует заменить фильтрующий элемент (рис. ХХХ). Для этого следует: нажать рукоятку держателя фильтрующего элемента вниз до вывода её из фиксатора в горловине бачка и повернуть на 90о; извлечь за рукоятку держатель вместе с фильтром; снять фильтрующий элемент с держателя и заменить на новый; установить фильтр на место и зафиксировать, повернув рукоятку.

Затем выполнить следующее:

- заправить бачок маслом до верхней отметки контрольного окна бачка;

- запустить двигатель и дать проработать около 2 мин на холостых оборотах;

- проверить герметичность системы (обратив внимание на сливную пробку гидронасоса);

- проверить уровень масла в бачке, при необходимости долить до верхней контрольной метки;

- установить крышку масляного бачка.

Рис. ХХХ – Проверка уровня масла в бачке гидропривода вентилятора системы MAN

Рис. ХХХ – Проверка уровня масла в бачке гидропривода вентилятора системы Bosch-Rexroth

Рис. ХХХ – Кран слива масла на передней стенке бачка (MAN)

Рис. ХХХ – Сетчатый фильтр и крышка заливной горловины бачка (MAN)

Рис. ХХХ – Масляный фильтр бачка (MAN)

Рис. ХХХ – Замена фильтрующего элемента (MAN)

Рис. ХХХ – Сливная пробка гидронасоса (Bosch-Rexroth)

Рис. ХХХ – Замена фильтрующего элемента (Bosch-Rexroth)