- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

7.13. Замена охлаждающей жидкости

Перед сливом охлаждающей жидкости следует выполнить опрессовку систем охлаждения и отопления, выявить места нарушения герметичности. Опрессовка выполняется с помощью приспособления (специальной крышки, устанавливаемой на заливную горловину расширительного бачка, оборудованной штуцером для присоединения шланга ручного шинного насоса). Проверить исправность разобщительных кранов между системами охлаждения и отопления. Установить крышку на расширительный бачок, с помощью насоса создать незначительное давление в системах охлаждения и отопления, до момента открытия клапана в паровоздушной пробке. По окончании проверки, после слива охлаждающей жидкости, устранить течи заменой резиновых шлангов и соединительных патрубков, подтяжкой хомутов их крепления. (Ремонт металлических труб и радиаторов выполняется на постах текущего ремонта).

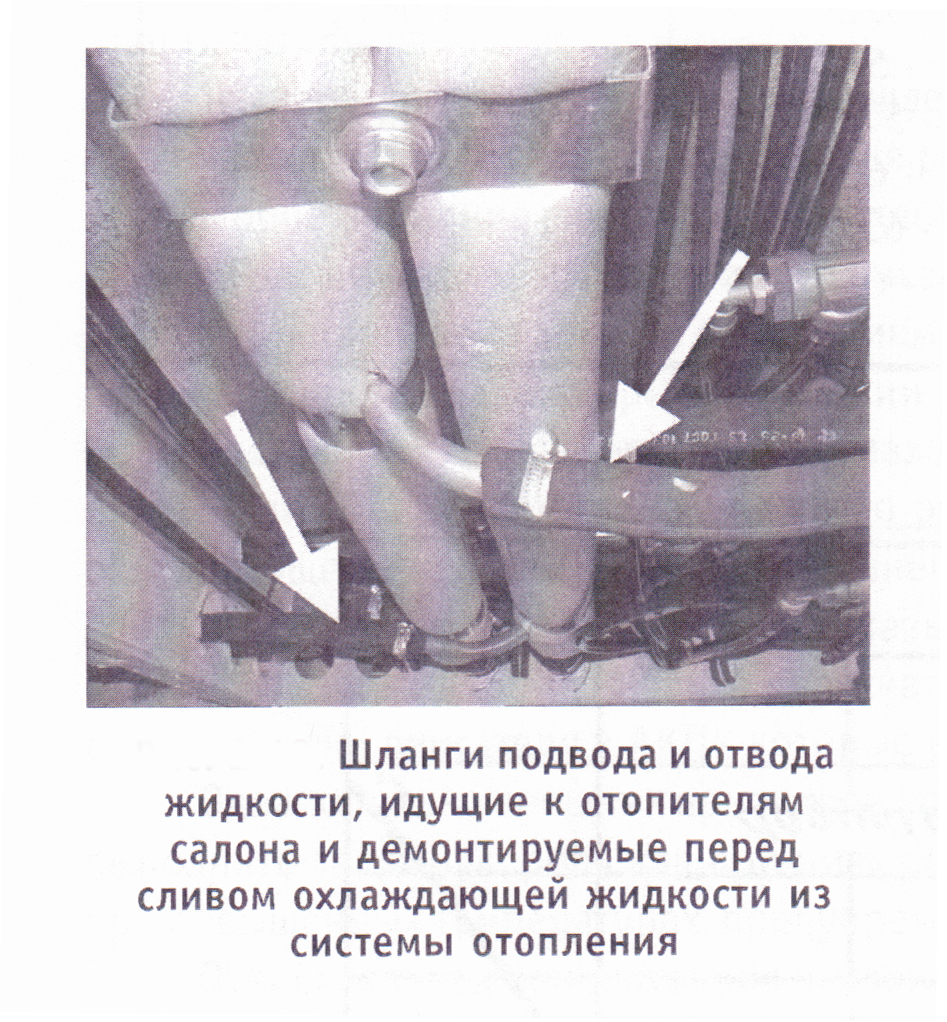

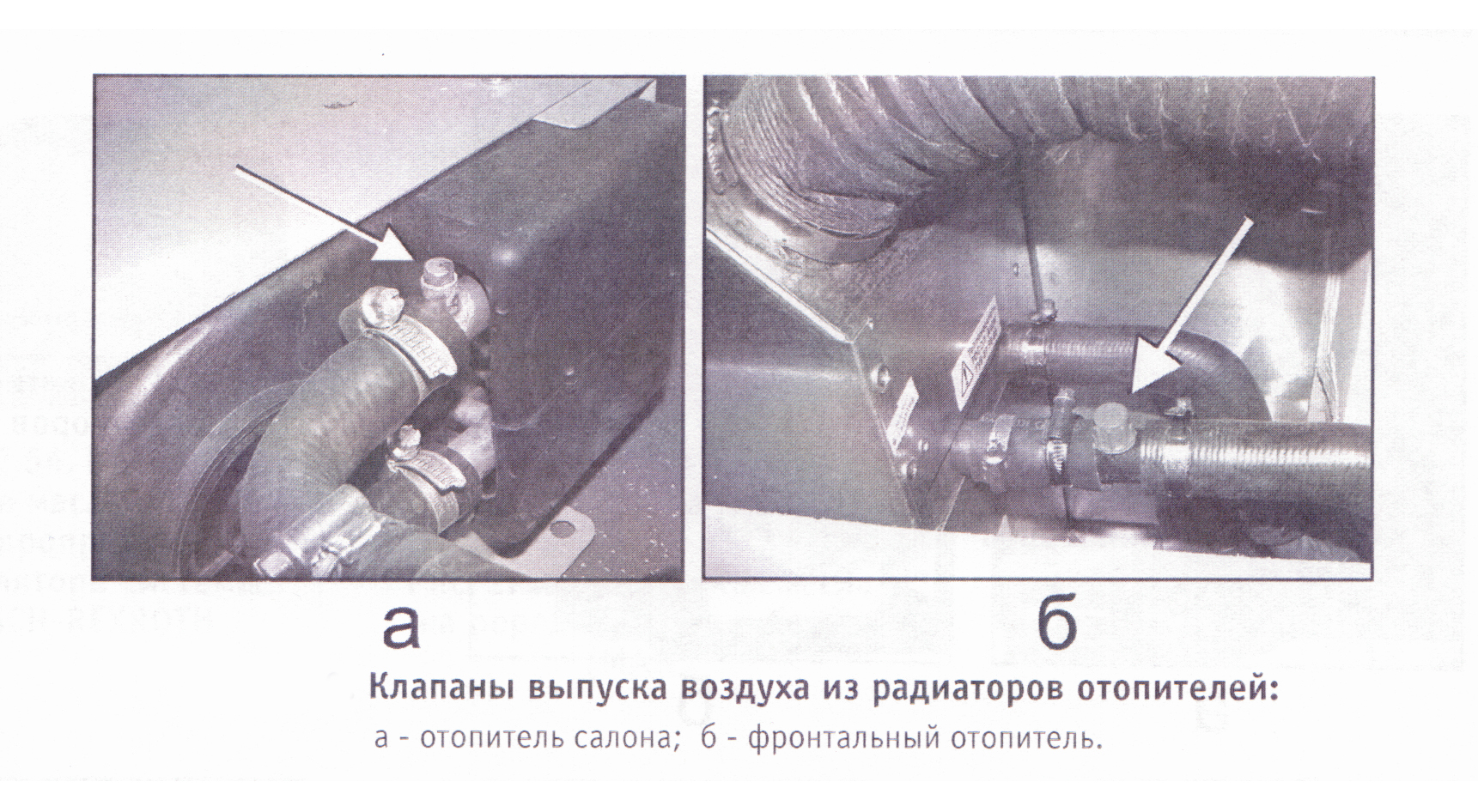

Перед сливом жидкости снять пробку заливной горловины расширительного бачка. Слив жидкости из системы охлаждения выполняется через пробку, расположенную на трубе подвода жидкости к водяному насосу. Для слива жидкости из системы отопления необходимо отсоединить шланги, идущие от трубопроводов подачи и отвода жидкости к отопителям салона (рис. ХХХ). Для более полного слива жидкости из системы отопления открыть воздушные клапаны, расположенные на радиаторах отопителей салона и фронтального отопителя (рис. ХХХ).

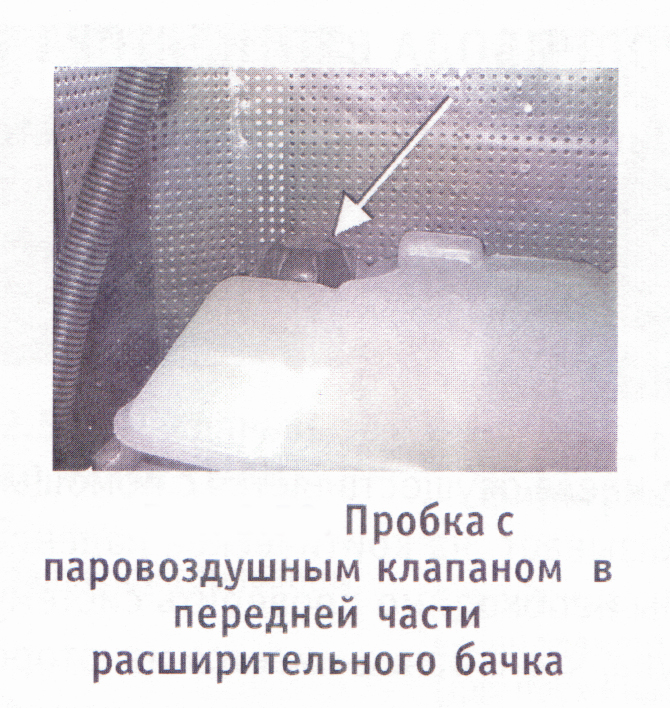

После слива жидкости закрыть воздушные клапаны. Перед заправкой жидкостью рекомендуется для облегчения выхода воздуха из системы открыть крышку с паровоздушными клапанами на расширительном бачке (рис. ХХХ). Доступ к крышке – через люк моторного отсека из салона.

При заполнении системы охлаждающей жидкостью следует выпускать воздух через воздушные клапаны отопителей салона и фронтального отопителя (рис. ХХХ) и через клапан на конвекторном отопителе салона (рис. ХХХ). Рекомендуется для улучшения заполнения системы отопления жидкостью переодически включать на одну-две минуты циркуляционный насос.

Заправка системы охлаждающей жидкостью выполняется следующим образом:

- заполнить систему охлаждающей жидкостью через заливную горловину до полного наполнения расширительного бачки;

- запустить двигатель на 5 минут на оборотах 1500-1800 мин-1;

- долить охлаждающую жидкость до полного заполнения расширительного бачка;

- дать поработать двигателю до температуры открытия термостата (83 оС);

- долить охлаждающую жидкость.

Сигнальная лампа не должна гореть.

Рис. ХХХ – Шланги подвода и отвода жидкости, идущие к отопителям салона и демонтируемые перед сливом охлаждающей жидкости из системы отопления

Рис. ХХХ – Клапаны выпуска воздуха из радиаторов отопителей

Рис. ХХХ – Пробка с паровоздушным клапаном в передней части расширительного бачка

Рис. ХХХ – Клапан выпуска воздуха на конвекторном отопителе

6.17. Замена фильтра охлаждающей жидкости

ПРЕДУПРЕЖДЕНИЕ: Не снимайте крышку заливной горловины охлаждающей жидкости с горячего двигателя, до остывания ОЖ ниже температуры 50 оС. Брызги или пар ОЖ могут причинить ожог лицу или другим частям тела.

При обслуживании фильтра с переключением крана могут быть небольшие утечки ОЖ. Во избежание травмы не контактируйте с горячей ОЖ.

Снимите крышку заливной горловины охлаждающей жидкости.

Поставьте ручку 2 (рис. ХХХ) крана охлаждающей жидкости в положение «закрыто».

Выверните сменный фильтрующий элемент и выбросьте.

Очистите поверхность под прокладку на головке фильтра.

Перед установкой нового сменного фильтрующего элемента смажьте герметизирующую поверхность прокладки тонким слоем моторного масла.

Вверните новый фильтрующий элемент в головку фильтра, при этом следите, чтобы прокладка села на герметизирующую поверхность головки фильтра. Дотяните ещё на ½ - ¾ оборота (если иное не оговорено изготовителем фильтра). Во избежание срыва резьбы не перетягивайте.

Поставьте ручку крана 2 в положение «открыто».

ВНИМАНИЕ: Не допускайте попадания масла внутрь фильтра.

Поставьте на место крышку заливной горловины охлаждающей ждикости.

Запустите двигатель и проверьте, нет ли утечек охлаждающей жидкости.

После удаления воздуха из системы проверьте уровень охлаждающей жидкости.

Рис. ХХХ – Фильтр охлаждающей жидкости