- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

7.7. Обслуживание системы смазки

Режимы технического обслуживания системы смазки предусматривают выполнение следующих операций:

Ежедневное техническое обслуживание (ЕО):

- довести до нормы уровень масла в картере двигателя;

- проверить герметичность системы смазки.

Первое техническое обслуживание (ТО-2) (операции выполняются через 30 тыс. км, но не реже одного раза в год):

- заменить масло в картере двигателя;

- заменить фильтрующий элемент масляного фильтра двигателя.

Сезонное техническое обслуживание (СТО):

- прочистить сапун двигателя, проверить трубки отвода картерных газов, при необходимости прочистить.

Проверка герметичности системы смазки выполняется наружным осмотром двигателя, ежедневно, по окончании рабочей смены. При обнаружении следов просачивания смазки в виде пятен «отпотевания», без наличия следов свежей течи масла или образования капель, допустима эксплуатация до выполнения очередного ТО-2. Явные течи масла устранить, не дожидаясь очередного технического обслуживания.

Проверка уровня масла в картере двигателя MAN проводится на автобусе, установленном на ровной площадке при неработающем двигателе. После остановки двигателя в его блоке может находиться, в зависимости от температуры и вязкости, от 2 до 5 литров масла. Корректный замер уровня масла возможен только после стока всего объёма масла из полостей двигателя в масляный поддон. Время слива масла зависит от его температуры после остановки двигателя.

Ниже приведена зависимость времени ожидания от температуры масла.

Таблица ХХХ

Время ожидания до измерения уровня масла в двигателе

Температура масла, оС |

-40 |

0 |

+20 |

+50 |

+80 |

Время ожидания, мин |

180 |

90 |

45 |

5 |

4 |

Уровень масла проверяется по меткам указателя уровня (щупа), который перед замером следует протереть. Уровень масла должен находиться между метками MAX и MIN (рис. ХХХ). Высокий уровень масла приводит к его перерасходу из-за выброса через систему вентиляции картера. Недостаточная смазка двигателя при падении уровня ниже метки MIN может привести к повреждению двигателя.

При необходимости следует долить масло. Доливать можно только свежее масло, предусмотренное для применения в двигателе MAN E0836LOH01. Желательно доливать масло того же сорта и производителя, что было залито при замене.

Рис. ХХХ – Метки на масляном щупе двигателя MAN

Замена масла в двигателе MAN. Перед заменой масла следует установить автобус на горизонтальной площадке. Замену масла рекомендуется выполнять на прогретом двигателе, чтобы ускорить слив масла.

Снять крышку маслозаливной горловины. Отвернуть пробку сливного отверстия масляного картера и слить масло. После завершения слива завернуть пробку, предварительно проверив состояние её уплотнительного кольца. Повреждённое кольцо заменить. Момент затяжки пробки – 25 Нм (2,5 кгс*м).

Перед заливкой свежего масла необходимо заменить фильтрующий элемент масляного фильтра.

Залить свежее масло. Закрыть крышку маслозаливной горловины. Запустить двигатель и дать ему поработать на холостых оборотах 3-4 мин для заполнения фильтра и системы маслом. При запуске убедиться в том, что погасли сигнальные и контрольные лампы. Через 5 мин после остановки двигателя проверить уровень масла в картере двигателя и при необходимости долить.

Внешним осмотром убедиться в отсутствии течи масла из системы (обратить особое внимание на места установки фильтра).

Замена фильтрующего элемента масляного фильтра для двигателей MAN выполняется следующим образом:

- используя специальный ключ, отвернуть сменный фильтрующий элемент (патрон) 1 масляного фильтра (рис. ХХХ);

- слегка смазать моторным маслом уплотнение нового патрона;

- завернуть новый патрон масляного фильтра и затянуть моментом 25 Нм (2,5 кгс*м). Заворачивать патрон следует только усилием рук, без использования приспособлений.

ВНИМАНИЕ: Не заполняйте полость фильтрующего элемента маслом перед его установкой, так как это масло не будет отфильтровано, а с используемых ёмкостей могут попасть загрязнения. Патрон следует извлекать из упаковки непосредственно перед его установкой на двигатель.

Проверка системы вентиляции картера. Проверить состояние и герметичность системы.

Подтекание масла в местах соединений трубопроводов недопустимо.

Рис. ХХХ – Замена фильтрующего элемента масляного фильтра двигателя MAN

Для двигателей Cummins:

ВНИМАНИЕ: Не запускайте двигатель, если уровень масла ниже метки L или выше метки H на щупе, так как при этом двигатель может быть повреждён.

Перед проверкой уровня масла установите автобус на ровной горизонтальной площадке.

Если двигатель перед этим работал, подождите минимум 15 мин, пока масло стечёт в поддон картера.

Примечание: Слова «FUII» рядом с верхней меткой на щупе и «ADD 4 QT» рядом с нижней отметкой означают соответственно «полный» и «добавить 3,8 л» (QT – американская единица объёма, равная 0,95 л).

Замена масла в двигателе Cummins.

ВНИМАНИЕ: Масло для газового двигателя не такое тёмное, как для дизельного. Поэтому, хотя отработавшее масло не выглядит таким грязным (как в дизельном двигателе), следует руководствоваться не внешним видом масла, а рекомендованными интервалами его замены при ТО-1.

ПРЕДУПРЕЖДЕНИЕ: Моторное масло токсично и может вызвать серьёзные кожные заболевания. Избегайте вдыхания паров и длительного контакта кожи с маслом. В случае загрязнения тщательно промывайте кожу тёплой (не горячей) водой.

Транспортирование и утилизация отработавшего моторного масла должны производиться в соответствии с действующим законодательством и предписаниями местных органов власти.

Запустите двигатель и дайте ему поработать, пока температура охлаждающей жидкости не достигнет 70 оС. Остановите двигатель.

Выверните сливную пробку из поддона картера. Слейте масло.

Примечание: Для сбора масла следует использовать ёмкость вместимостью не менее 25 л.

Отверните сменный фильтрующий элемент специальным ключом (приспособление №3375049) (рис. ХХХ).

Очистите от грязи место стыковки сменного элемента с головкой фильтра. Прострите посадочную поверхность под уплотнение на головке фильтра. Резиновое кольцо может притереться к корпусу, поэтому убедитесь перед установкой нового фильтрующего элемента, что старое кольцо удалено.

Перед установкой нового фильтра заполните его свежим маслом и смажьте уплотнительную прокладку тонким слоем масла.

Вверните сменный элемент в головку фильтра, обеспечив прилегание прокладки к посадочной поверхности головки. После того, как сменный элемент сел на прокладку, дотяните его от руки ещё на ½ - ¾ оборота (если иное не предписывается заводом-изготовителем фильтра).

ВНИМАНИЕ: Слишком сильная затяжка может повредить резьбу или уплотнительные прокладки.

Рис. ХХХ – Замена масляного фильтра в двигателе Cummins

Проверьте и очистите резьбу сливной пробки и отверстия под неё и поверхность уплотнительной прокладки. Заверните пробку моментом 80 Нм (8 кгс*м).

Залейте в двигатель чистое масло соответствующей марки.

Проверьте уровень масла.

Запустите двигатель на холостом ходу и проверьте, нет ли утечек в масляном фильтре и в сливной пробке.

Остановите двигатель и через 5 минут проверьте ещё раз уровень масла. При необходимости долейте масло до отметки «Н» на щупе.

Проверка состояния фильтра вентиляции картера

Проверить систему вентиляции картера на отсутствие повреждений и надёжность соединений.

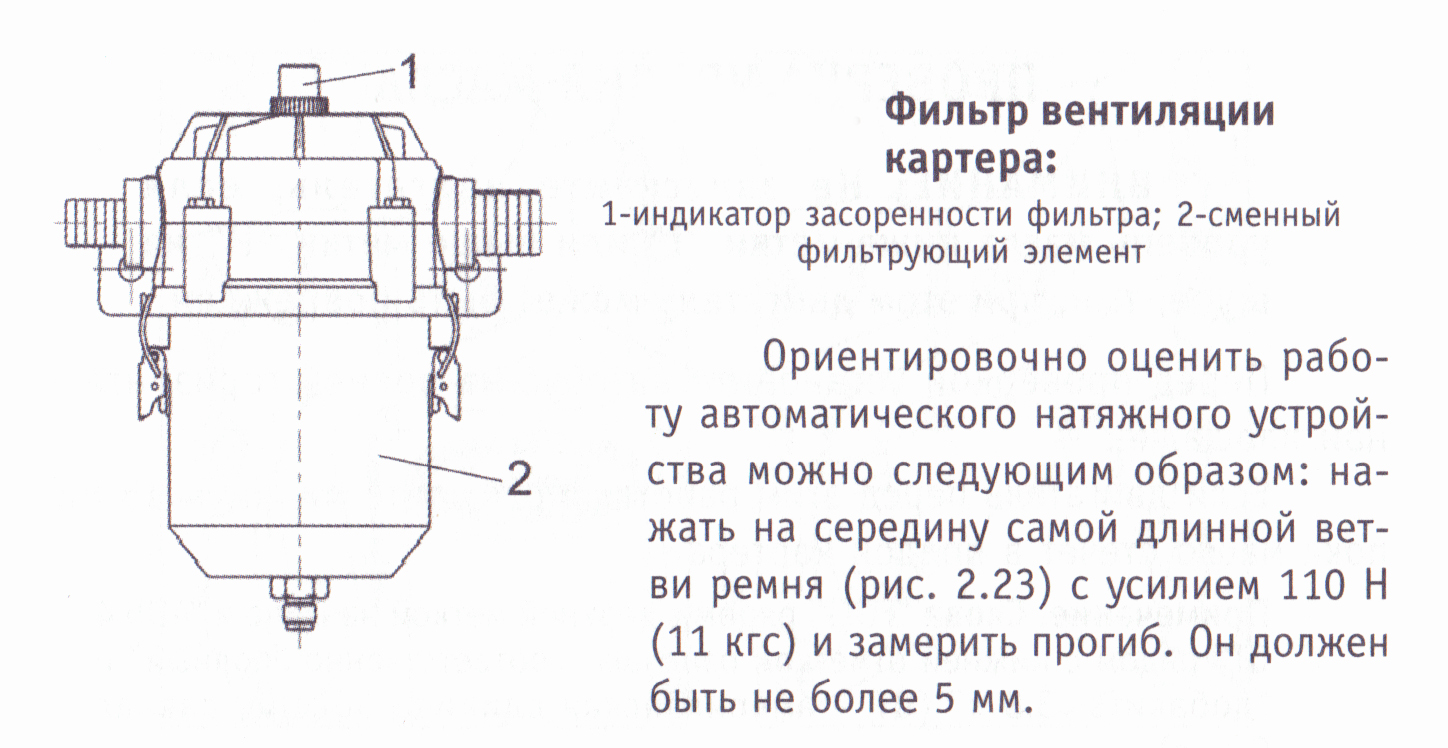

Проверить индикатор засорённости фильтра вентиляции картера. Если под прозрачным колпачком индикатора 1 (рис. ХХХ) появилось цветное поле, фильтр вентиляции картера следует заменить.

Замена фильтра вентиляции картера.

Отстегните замки колпака фильтра вентиляции картера.

Переместить колпак вниз до положения, когда можно снять колпак и фильтрующий элемент. Снимите колпак и фильтрующий элемент.

Слейте масло со дна колпака.

Вставьте новый фильтрующий элемент в колпак и установите резиновое кольцо на верхний стержень элемента.

Установите колпак с фильтрующим элементом и прокладкой в головку фильтра и закрепите замки.

Рис. ХХХ – Фильтр вентиляции картера