- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

6.7. Регулировка зазоров клапанного механизма

Для автобусов с двигателями MAN регулировка зазоров клапанного механизма двигателя выполняется первоначально по завершении его обкатки (ТО – 5000), и в дальнейшем один раз в год.

Регулировать зазоры в клапанном механизме следует на холодном двигателе не ранее, чем через 30 минут после его остановки.

Для доступа к двигателю необходимо открыть крышки люков моторного отсека, снять крышку воздушного фильтра и извлечь фильтрующий элемент.

Затем следует снять крышку головки блока цилиндров и смонтировать устройство для проворачивания коленчатого вала.

Для снятия крышки головки блока цилиндров отверните винты 1 (рис. ХХХ) и снимите крышку 2.

Монтаж устройства для проворачивания коленчатого вала двигателя:

- отверните винты крепления крышки 1 к картеру маховика и снимите её (рис. ХХХ);

- установите вместо крышки на картер маховика устройство для проворачивания коленчатого вала.

Это устройство позволяет проворачивать коленчатый вал, если установить на ось его шестерни вороток (трещотку).

Регулировка зазоров клапанного механизма.

Расположение цилиндров считается от переднего края двигателя со стороны приводных шкивов. Порядок работы цилиндров 1-5-3-6-2-4. В таблице ХХХ в верхней строке таблицы цифры обозначают номер цилиндра, в котором разгружены коромысла, и на данном цилиндре можно проверять или регулировать клапанный зазор. В нижней строке указан номер цилиндра, поршень которого двигается одинаково с поршнем цилиндра, указанного в верней строке (в том же столбце), и коромысла которого должны быть нагружены (перекрытие клапанов).

Таблица ХХХ

Синхронно двигающиеся цилиндры

Номер проверяемого цилиндра |

1 |

5 |

3 |

6 |

2 |

4 |

Номер синхронно двигающегося цилиндра |

6 |

2 |

4 |

1 |

5 |

3 |

Для регулировки зазора клапанов проверните коленчатый вал до момента полной разгрузки коромысел проверяемого цилиндра (проконтролируйте правильность установки вала по коромыслам синхронного цилиндра, которые должны быть нагружены).

Зазоры в механизмах как впускных, так и выпускных клапанов должны быть 0,6 мм.

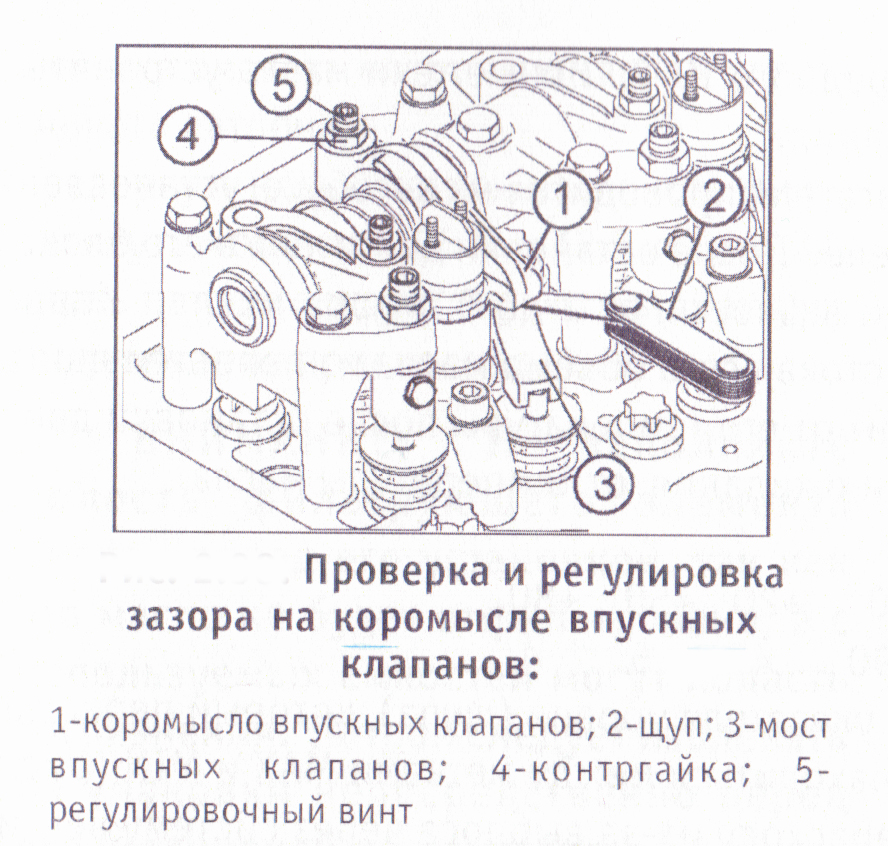

Для проверки зазора на коромысле впускных клапанов вставьте щуп 4 (рис. ХХХ) толщиной 0,6 мм между головкой моста 3 клапанов и пятой коромысла 1. Щуп должен двигаться с незначительным сопротивлением. При нарушении величины зазора отверните контргайку 4 и проверните регулировочный винт 5, пока на щупе не возникнет достаточное сопротивление.

Рис. ХХХ – Снятие крышки головки блока цилиндров на двигателе MAN

Рис. ХХХ – Установка механизма проворота коленчатого вала для двигателя MAN

Затяните контргайку моментом 40 Нм (4 кгс*м). Повторно проверьте образовавшийся зазор и при необходимости повторите регулировку.

Для проверки и регулировки зазора на коромысле выпускных клапанов (рис. ХХХ) щуп устанавливается между головкой моста клапанов и регулировочным винтом. Проверка и регулировка зазора выполняется так же, как и для впускных клапанов.

Рис. ХХХ – Проверка и регулировка зазора на коромысле впускных клапанов двигателя MAN

Рис. ХХХ – Проверка и регулировка зазора на коромысле выпускных клапанов двигателя MAN

Для двигателей Cummins проверку и регулировку зазоров клапанов следует выполнять на холодном двигателе (температура охлаждающей жидкости ниже 60 оС).

Снимите клапанную крышку.

Установите поршень цилиндра №1 в верхнюю мёртвую точку (ВМТ). Поршень цилиндра №1 находится в ВМТ, когда впускной и выпускной клапаны цилиндра закрыты. В противном случае проверните коленчатый вал двигателя приспособлением (рис. ХХХ) до момента, когда будут открыты оба клапана на цилиндре №6. Наблюдая за клапанами цилиндра №6, отметьте момент, когда начнёт закрываться выпускной клапан. Когда он почти закроется, впускной клапан начнёт открываться. В этой точке поршень цилиндра №1 будет в верхней мёртвой точке (ВМТ).

В этой точке проверяются и регулируются клапаны (шаг А):

- впускные – цилиндров №1,2,4;

- выпускные – цилиндров №1,3,5.

Рис. ХХХ – Проворот коленчатого вала двигателя Cummins

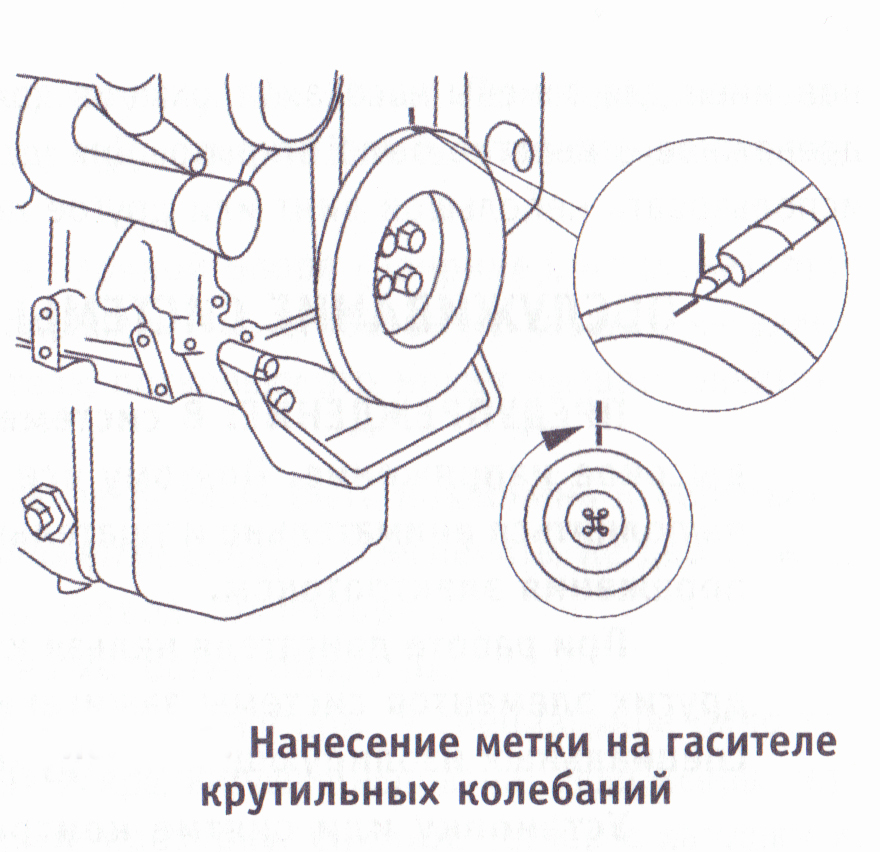

Рис. ХХХ – Нанесение метки на гасителе крутильных колебаний двигателя Cummins

После проверки и регулировки указанных клапанов в шаге А следует сделать метку на гасителе крутильных колебаний (рис. ХХХ), провернут коленчатый вал на 360о и проверить следующие клапаны (шаг В):

- впускные – цилиндров №3,5,6;

- выпускные – цилиндров №2,4,6.

Зазоры клапанов проверяются щупами, имеющими размеры:

- для впускных клапанов – 0,305 мм;

- для выпускных клапанов – 0,610 мм.

Зазор считается нормальным, если щуп проходит между штоком клапана и коромыслом с некоторым сопротивлением.

Регулировку зазоров выполняют следующим образом: ослабляют контргайку регулировочного винта коромысла, затем регулировочный винт вращают таким образом, чтобы щуп был слегка зажат между коромыслом и штоком клапана, затем затягивают контргайке.

После затяжки контргаек следует проверить зазоры повторно и убедиться, что они не изменились.

Установите клапанную крышку. При необходимости заменить прокладку. Под болты установить резиновые кольца. Момент затяжки болтов 24 Нм (2,4 кгс*м).