- •Москва 2012

- •Аннотация

- •4. Топливо для газовых автобусов……………………………………………………………….

- •4.1. Свойства компримированного природного газа……………………………………………

- •Введение

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

- •1.2. Организационно-технические задачи служб автобусных парков, связанные с внедрением газовых автобусов

- •2. Нормативная база по сертификации и эксплуатации автобусов, работающих на компримированном природном газе

- •Инспекционный контроль за сертифицированной услугой

- •Корректирующие мероприятия

- •Описание схем сертификации

- •3. Требования безопасности

- •3.1. Общие требования безопасности

- •3.2. Меры безопасности при заправке автобуса

- •2.3. Меры безопасности при пуске двигателя

- •2.4. Меры безопасности при трогании с места, движении и стоянке

- •2.5. Меры безопасности при обслуживании и ремонте

- •2.6. Меры безопасности при буксировке автобуса

- •2.7. Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

- •При обслуживании и ремонте газового автобуса запрещается:

- •4. Топливо для газовых автобусов

- •4.1. Свойства компримированного природного газа

- •3.2. Измерение количества кпг

- •3.3 Временные линейные нормы расхода кпг газовых автобусов

- •3.4. Заправка компримированным природным газом

- •3.5. Технологическая карта заправки

- •4. Технико-эксплуатационные показатели газовых автобусов, работающих на кпг

- •4.1. Газовые автобусы ЛиАз

- •4.2. Описание газовых двигателей, применяемых на автобусах ЛиАз

- •4.3. Описание газовых систем питания, применяемых на автобусах ЛиАз

- •4.4. Заправочные объёмы газовых автобусов ЛиАз разных моделей

- •5. Устройство двигателей и газотопливной аппаратуры газовых систем питания автобусов работающих на кпг

- •5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

- •5.2. Газовые двигатели man автобусов ЛиАз

- •6.6.1. Баллонные вентили

- •6.6.2. Магистральный вентиль

- •6.6.3. Главный электромагнитный клапан

- •6.6.4. Магистральный электромагнитный клапан

- •6.6.5. Электромагнитный клапан низкого давления

- •5.9. Запорный кран

- •5.10. Редуктор высокого давления

- •6.4.8. Заправочные устройства

- •6.4.9. Индикатор давления газа

- •6.6.10. Сигнализатор утечки газа

- •6.6.12. Дроссельная заслонка

- •6.5.13 . Клапаны впуска (наддува)

- •5.16. Система зажигания

- •6.7. Электрические схемы подключения элементов газовой системы

- •6.8. Общие принципы контроля и диагностики работы двигателя

- •7. Техническое обслуживание двигателей газовых автобусов ЛиАз

- •7.1. Проверка состояния газовой аппаратуры

- •7.2. Проверка герметичности газовой системы

- •6.3. Калибровка индикатора давления газа

- •6.4. Калибровка сигнализатора утечки газа суг-3

- •6.5. Мойка силового агрегата

- •6.7. Регулировка зазоров клапанного механизма

- •7.7. Обслуживание системы смазки

- •6.9. Обслуживание газовой топливной системы

- •7.9. Обслуживание систем впуска воздуха и выпуска отработанных газов

- •6.11. Обслуживание системы охлаждения

- •6.12. Проверка состояния и натяжения приводных ремней

- •6.13. Проверка системы охлаждения

- •7.13. Замена охлаждающей жидкости

- •6.17. Замена фильтра охлаждающей жидкости

- •6.18. Проверка водяного насоса

- •6.19. Очистка блока радиаторов

- •6.20. Проверка состояния вентилятора

- •6.21. Обслуживание системы гидропривода вентилятора

- •6.22. Обслуживание системы зажигания

- •6.23. Обслуживание турбокомпрессора

- •6.24. Проверка состояния и регулировка поддерживающей опоры

- •7. Техническое обслуживание

- •7.1. Виды технического обслуживания

- •7.2. Перечни операций технического обслуживания

- •7.3. Периодичность технического обслуживания

- •7.4. Рекомендации по выбору смазочных материалов и заправочных жидкостей

- •8. Газовый отопитель Webasto

- •10. Производственно – техническая база автобусных парков и организация технической эксплуатации гба

- •10.1. Особенности требований к производственно-технической базе

- •10.2. Пост проверки герметичности гбо и выработки газа

- •10.3. Пост выпуска и аккумулирования природного газа и дегазации баллонов

- •Технические характеристики Поста

- •9.1.2.1 Инструкция по работе с постом выпуска газа и дегазации баллонов

- •10.4. Места хранения автомобильных опорожненных дегазированных баллонов для кпг

- •10.5. Открытые площадки для хранения гба

- •10.6. Помещения для проведения постовых работ то и тр и хранения гба

- •10.7. Пост регулировки газовой системы питания

- •10.8. Участок ремонта приборов газовой системы питания

- •10.9. Комплексный участок для то, тр гба

- •10 . Технологическое оборудование и инструмент для то и тр газовой аппаратуры

- •Испытания газотопливных систем газобаллонных транспортных средств, работающих на компримированном природном газе

- •0.10. Временная схема организации то, тр и хранения газовых автобусов

- •10.11. Проверка герметичности га

- •10.12. Выполнение работ ео, то-1 и тр

- •10.13. Выполнение работ то-2

- •10.14. Текущий ремонт гбо и гсп

- •10.15. Выполнением сварочных и малярных работ

- •10.16. Хранение га

- •11. Возможные неисправности и методы их устранения

- •12. Подготовка и переподготовка специалистов

- •13.1. Организационно-методические указания

- •Эксплуатация баллонов для кпг автобусов Конструктивные особенности газовых баллонов

- •2 Требования к автомобильным баллонам

- •См пункты Правил № 110

- •Периодическое освидетельствование баллонов

- •Введение………………………………………………………………………………………….

- •1. Природный газ на автомобильном транспорте

- •1.1. Предпосылки применения кпг на автобусах

5.1. Газовые двигатели Cummins cg 250 автобусов ЛиАз

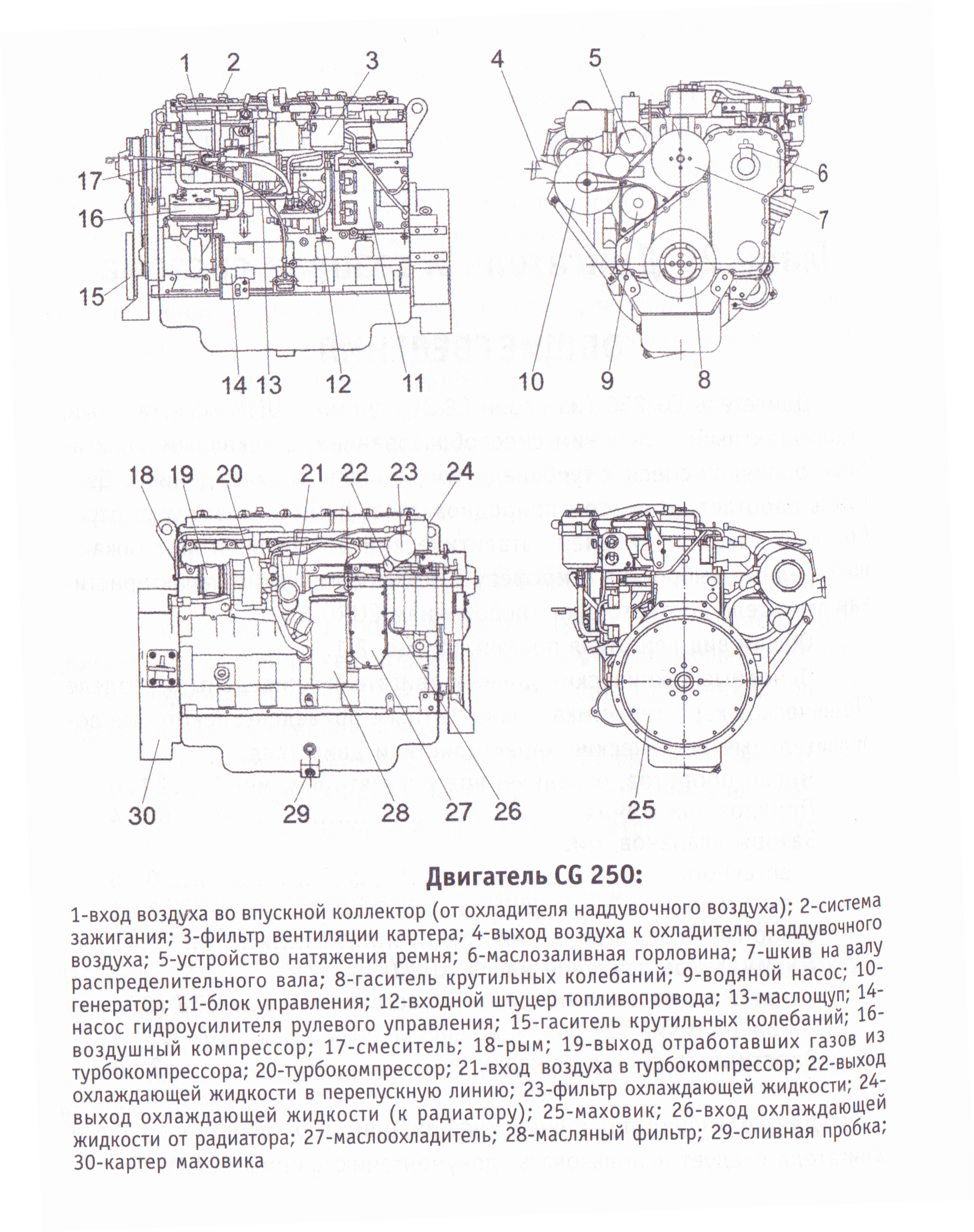

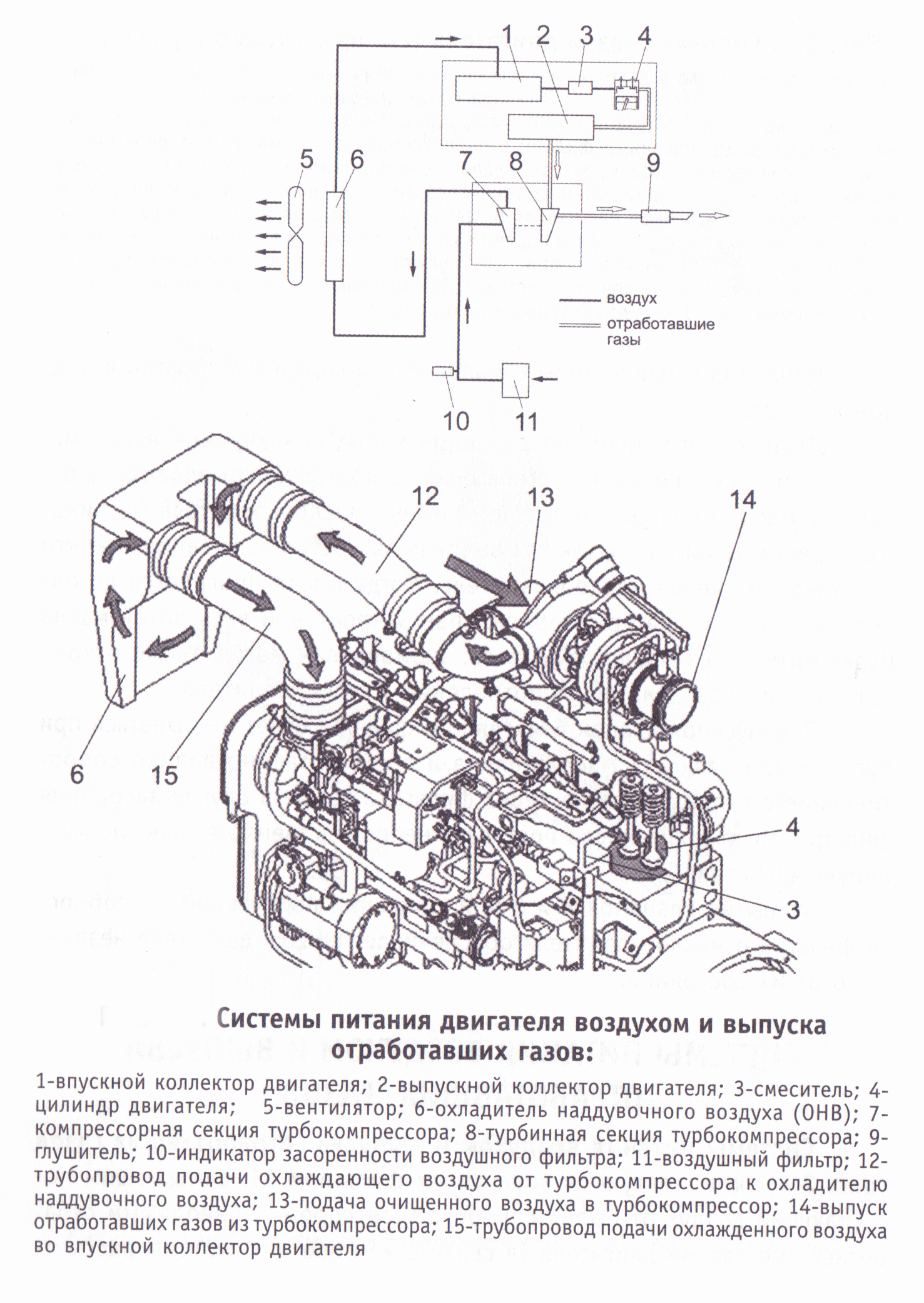

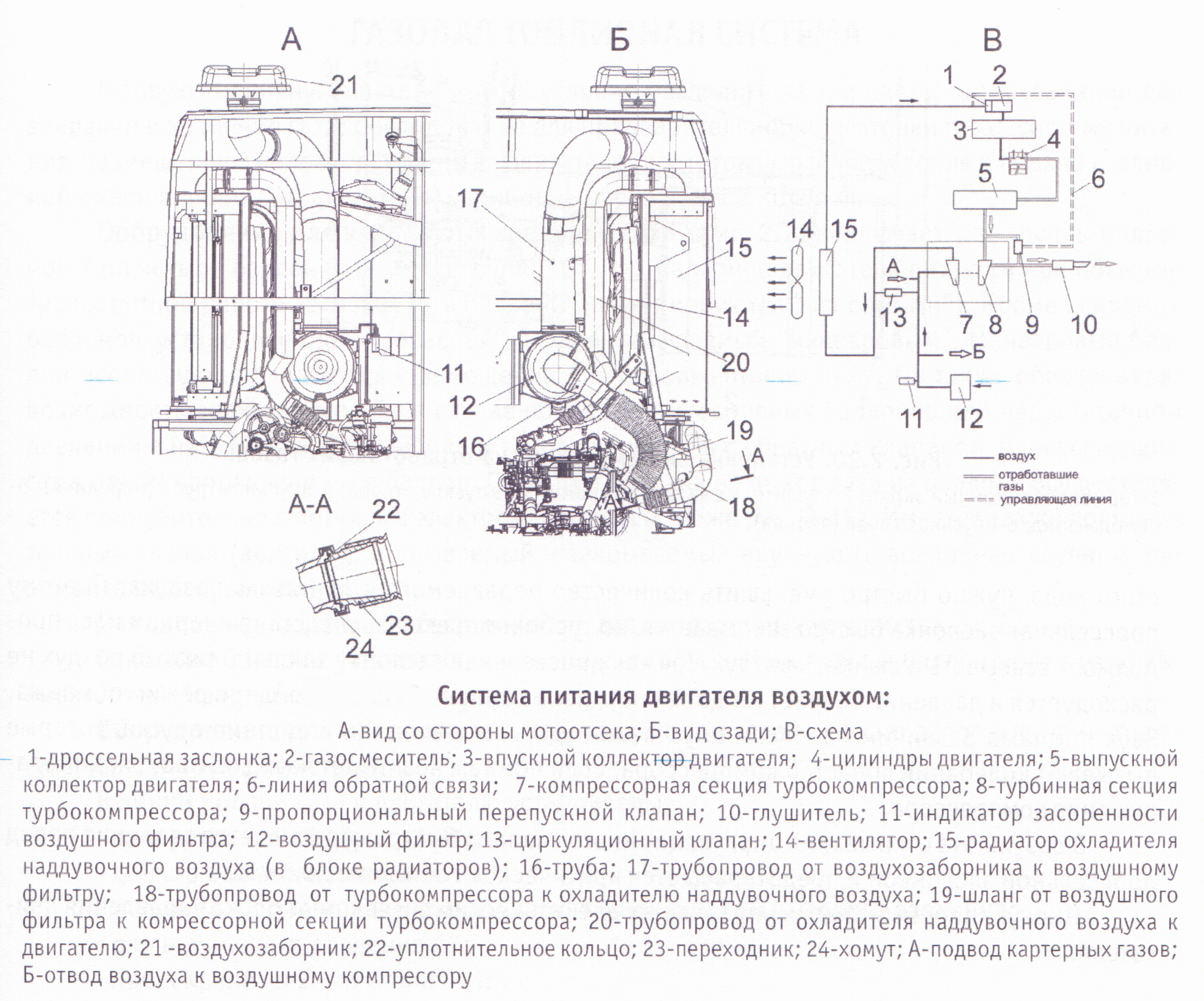

Двигатель Cummins CG 250 изображён на рис. ХХХ. Системы питания воздухом и выпуска отработавших газов комплектуются воздушным фильтром 11 (рис. ХХХ), очищающим поступающий воздух от пыли, и турбокомпрессором, приводимым отработавшими газами двигателя (в связи с чем обе эти системы рассматриваются совместно). Воздух поступает в фильтр из воздухозаборника, расположенного на крыше автобуса. От фильтра воздух поступает к компрессорной секции 7 турбокомпрессора. Рабочее колесо компрессора установлено на одном валу с колесом турбины 8 и вращается вместе с ним. Колесо турбины, в свою очередь, вращается отработавшими газами двигателя.

В компрессорной секции турбокомпрессора воздух сжимается и направляется к охладителю наддувочного воздуха 6. Охлаждение воздуха в ОНВ происходит за счёт того, что через него снаружи прогоняется вентилятором воздух (так же, как через радиатор системы охлаждения).

На всасывающей трубе системы питания воздухом установлен индикатор засорённости воздушного фильтра, регистрирующий предельную засорённость фильтрующего элемента. При срабатывании индикатора (появлении в окне корпуса красного поля) фильтрующий элемент подлежит замене. Система питания воздухом изображена на рис. ХХХ.

Рис. ХХХ – Двигатель Cummins CG 250

Рис. ХХХ – Система питания воздухом двигателя Cummins

5.2. Газовые двигатели man автобусов ЛиАз

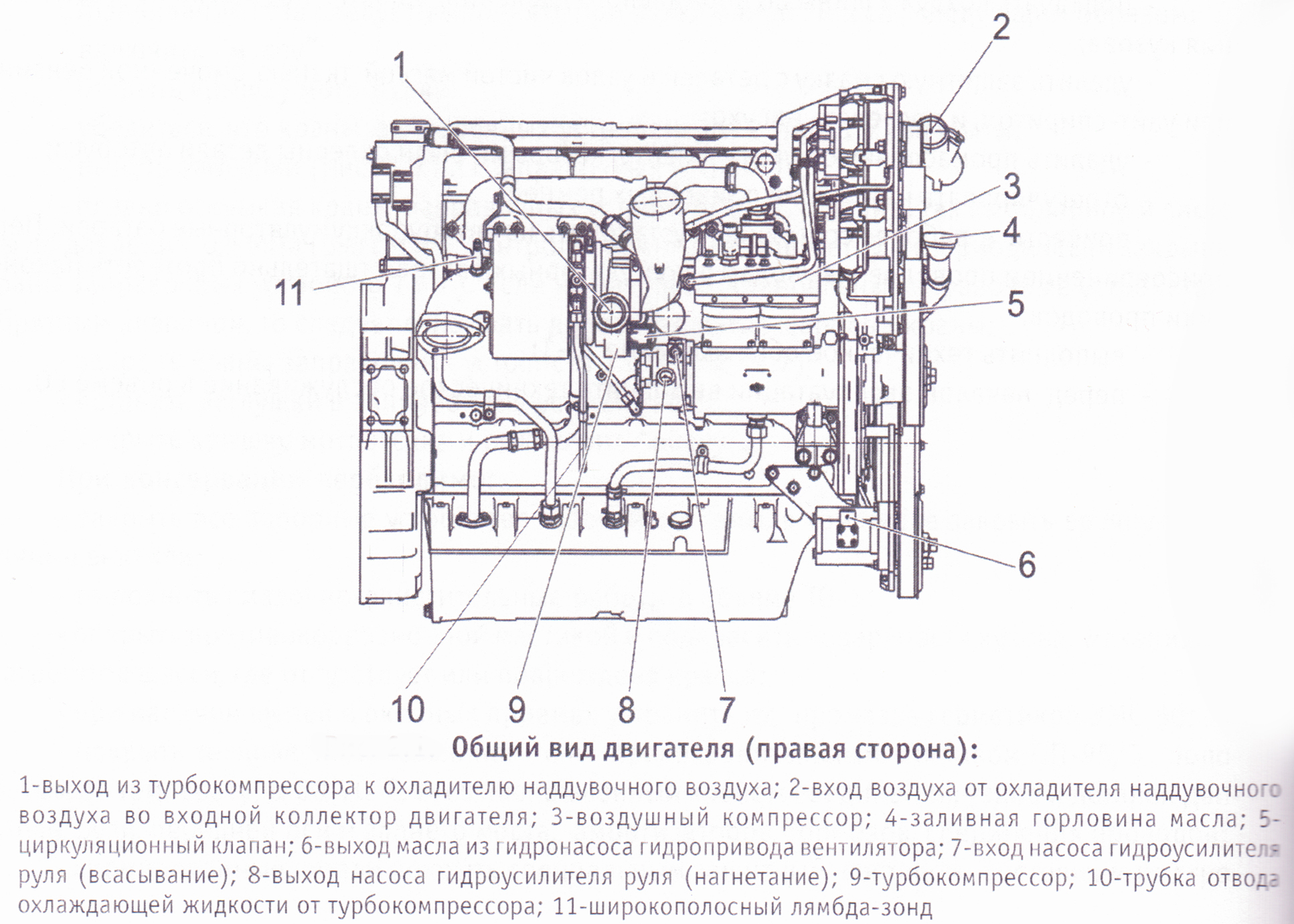

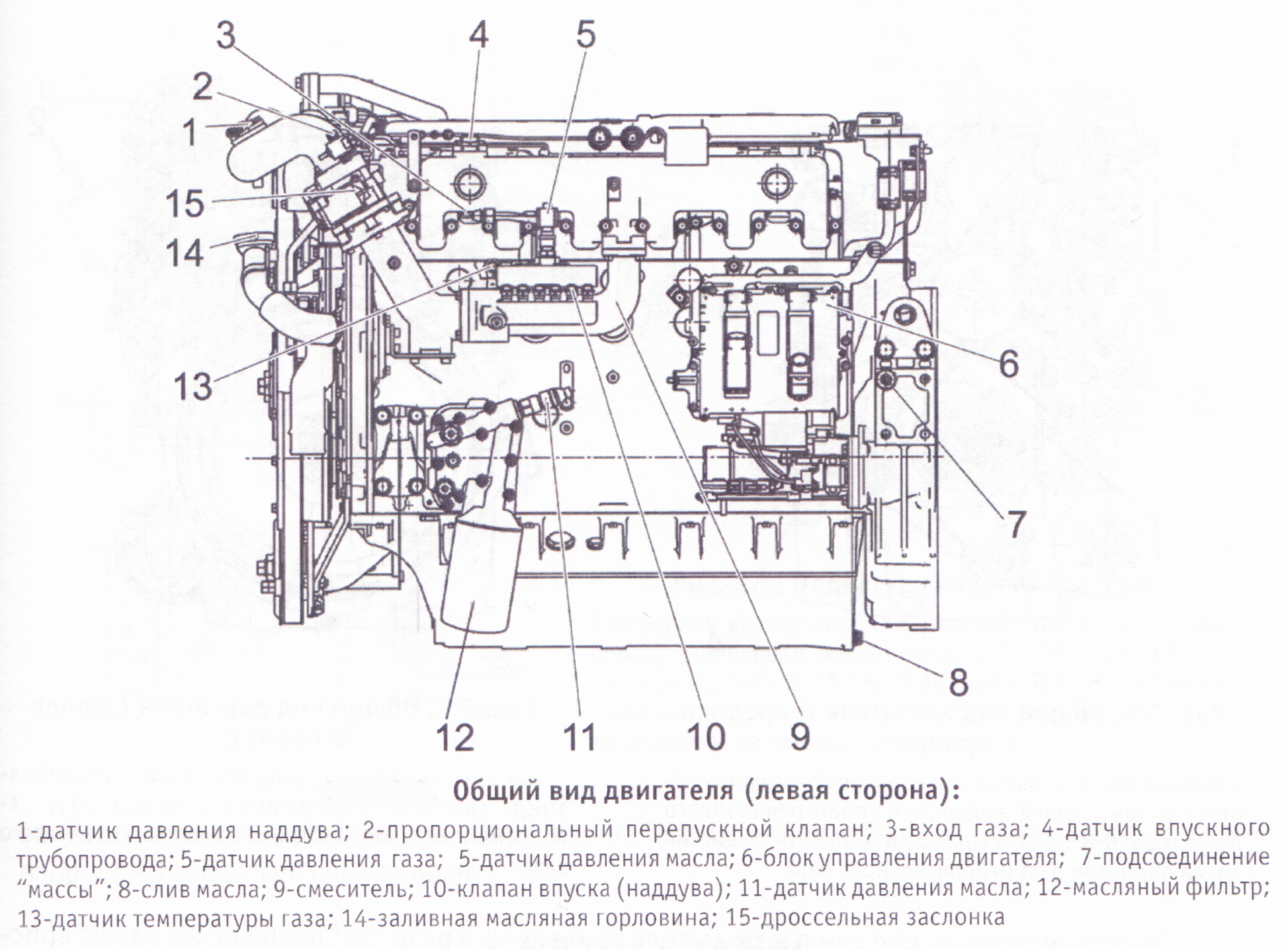

Двигатель Е0836LOH01 фирмы MAN – газовый, четырёхтактный внешним смесеобразованием, с искровым зажиганием топливо-воздушной смеси, с турбонаддувом, с водяным охлаждением. Двигатель работает на сжатом природном газе. В системе выпуска отработавших газов установлен каталитический нейтрализатор, снижающий вредные выбросы в атмосферу. По экологическим характеристикам двигатель соответствует требованиям Евро-5 (EEV) и является на сегодняшний день самым экологически чистым двигателем в линейке автобусов ЛиАЗ. Общий вид двигателя показан на рис. ХХХ-ХХХ.

Зазоры клапанов:

- впускного: 0,6 мм

- выпускного: 0,6 мм

Зазор свечи зажигания: 0,43 мм

Рис. ХХХ – Двигатель MAN E0836LOH01 правая сторона

Рис. ХХХ – Двигатель MAN E0836LOH01 левая сторона

Рис. ХХХ – Двигатель MAN E0836LOH01 вид сверху

Рис. ХХХ – Двигатель MAN E0836LOH01 передняя и задняя стороны

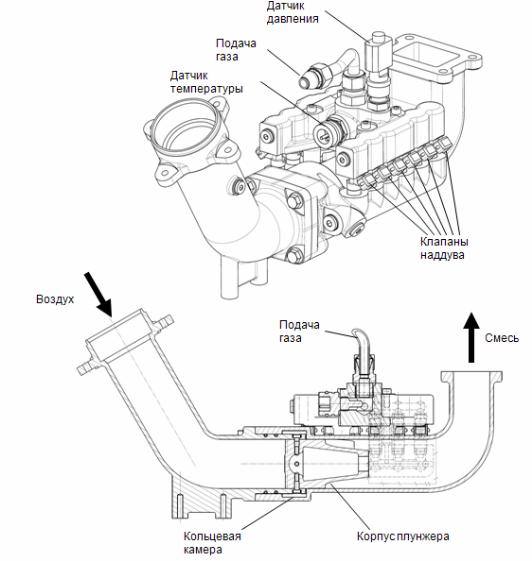

Газосмеситель двигателя E0836LOH01:

Газовые двигатели E2876LUH03 и E0836LOH01 имеют центральное смесеобразование.

Газосмеситель формирует газовую смесь централизованно для всех цилиндров двигателя.

Газовый смеситель расположен в воздушном тракте за дроссельной заслонкой

непосредственно перед трубопроводом распределения заряда рабочей смеси. Благодаря

этому время прохождения горючей смеси до цилиндров относительно невелико, и,

соответственно, улучшается приёмистость двигателя при динамичном режиме работы.

В газосмесителе установлены 12 клапанов наддува (подачи газа), которые активируются попарно. Газ подаётся на клапаны под давлением 7,0 бар и пропускается ими в оборотную кольцевую камеру. Отсюда через кольцевой зазор газ подмешивается к всасываемому воздуху.

В этом месте воздух обтекает корпус плунжера с каплеобразным внешним контуром, который в зоне кольцевого зазора имеет больший диаметр. Таким образом, воздушный поток в месте смесеобразования сильно ускоряется и затем снова замедляется. Таким способом достигается однородное смешивание природного газа с воздухом.

В газосмесителе со стороны впуска газа установлены датчики давления и температуры газа. Внешний вид газосмесителя двигателя MAN E0836LOH01 показан на рис. ХХХ.

Рис. ХХХ – Газосмеситель двигателя MAN E0836LOH01

В двигателе MAN E0836LOH01 системы питания воздухом и выпуска отработавших газов взаимосвязаны функционально и конструктивно, поэтому рассматриваются совместно, как и для двигателей Cummins СG 250.

Элементами систем являются воздушный фильтр, двухступенчатый турбокомпрессор, охладитель наддувочного воздуха, впускной и выпускной коллекторы двигателя, глушитель с системой нейтрализации отработавших газов.

Система питания воздухом (рис. ХХХ), предназначена для очистки поступающего в двигатель воздуха от пыли, сжатия, охлаждения и распределения по цилиндрам. Воздухозаборник 21 расположен на крыше в задней части автобуса с левой стороны. Из него по воздуховоду 17 воздух поступает в воздушный фильтр 12. Очищенный воздух по шлангу 19 поступает в компрессорную секцию 7 турбокомпрессора (к рабочему колесу компрессора). Сжатый в турбокомпрессоре воздух подаётся по трубопроводу 18 в радиатор 15 охладителя наддувочного воздуха, размещённый в блоке радиаторов, с выхода которого по трубопроводу 20 поступает во впускной коллектор и из него в цилиндры двигателя. Охладитель наддувочного воздуха повышает эффективность сжигания топлива, в результате чего снижается расход топлива и повышается мощность двигателя. Охладитель выполнен в виде дополнительного радиатора, который устанавливается перед радиатором системы охлаждения и охлаждается потоком воздуха, создаваемого вентилятором 14.

Рис. ХХХ – Система питания воздухом двигателя MAN E0836LOH01

Воздух, проходя через фильтр производства MAN, достигает высокой степени очистки. В ходе эксплуатации пыль оседает на бумаге фильтрующего элемента, который со временем загрязняется, что приводит к увеличению разрежения воздуха в трубопроводе позади фильтра. О загрязнении фильтра сигнализирует индикатор засорённости 11 (рис. ХХХ). Индикатор засорённости позволяет вовремя выполнять обслуживание фильтра независимо от условий эксплуатации автобуса.

Пропорциональный перепускной клапан отработавших газов 9 регулирует давление наддувочного воздуха. Через клапан часть отработавших газов сбрасывается в выпускную трубу, минуя турбинную секцию турбокомпрессора. Клапан управляется давлением наддувочного воздуха (по линии обратной связи 6), а также электронным блоком управления двигателем. С изменением давления перед турбиной турбокомпрессора меняется её скорость и, соответственно, скорость компрессорного колеса и давление воздуха.

Циркуляционный клапан 13 создаёт связь между напорной стороной компрессора (наддувочная труба между компрессором и дроссельной заслонкой) и стороной всасывания компрессора, предотвращая явление так называемого «помпажа».

При быстром сбросе нагрузки, например при переходе с полной нагрузки в режим холостого хода, нужно быстро уменьшить количество подаваемого в двигатель воздуха. Поэтому дроссельная заслонка быстро закрывается, но турбокомпрессор вследствие инерции масс продолжает всасывать и сжимать воздух. Так как дроссельная заслонка закрыта, сжатый воздух не расходуется, и давление возрастает до тех пор, пока компрессор не перейдёт в режим помпажа. Звук помпажа различим на слух и обусловлен ударными волнами в системе впуска, которые вызывают колебания лопастей компрессора. Если помпаж возникает часто, то происходит разрушение компрессора.

В результате открывания циркуляционного клапана быстро сбрасывается давлением перед дроссельной заслонкой и предотвращается критическое состояние помпажа.

Циркуляционный клапан управляется электрическим сигналом от блока управления двигателем.

От системы питания двигателя воздухом питается также воздушный компрессор, подающий сжатый воздух в пневмосистему автобуса.

Турбокомпрессор установлен на выпускном коллекторе двигателя. Отработавшие газы поступают в канал корпуса турбины турбокомпрессора и, воздействуя на лопасти рабочего колеса турбины, вращают его вместе с рабочим колесом компрессора, которое установлено на том же валу.

Давление нагнетания регулируется блоком управления двигателем с помощью пропорционального перепускного клапана 9 (рис. ХХХ).

Подшипники скольжения турбокомпрессора принудительно смазываются маслом, поступающим из двигателя.

6.5. Газовые топливные системы автобусов с двигателями Cummins CG 250

Газовая топливная система автобуса состоит из:

- Оборудования, смонтированного непосредственно на двигателе и арматуры и баллонов для храния КПГ ;

- Комплекса агрегатов (именуемого «Автомобильная газовая топливная система (АГТС) «САГА-7 ЛиАЗ», Emer или других производителей), состоящего из баллонов, размещённых по всей площади под полом или на крыше автобуса, и регулирующей и запорной аппаратуры (размещённой, главным образом, в моторном отсеке и в заправочном отсеке).

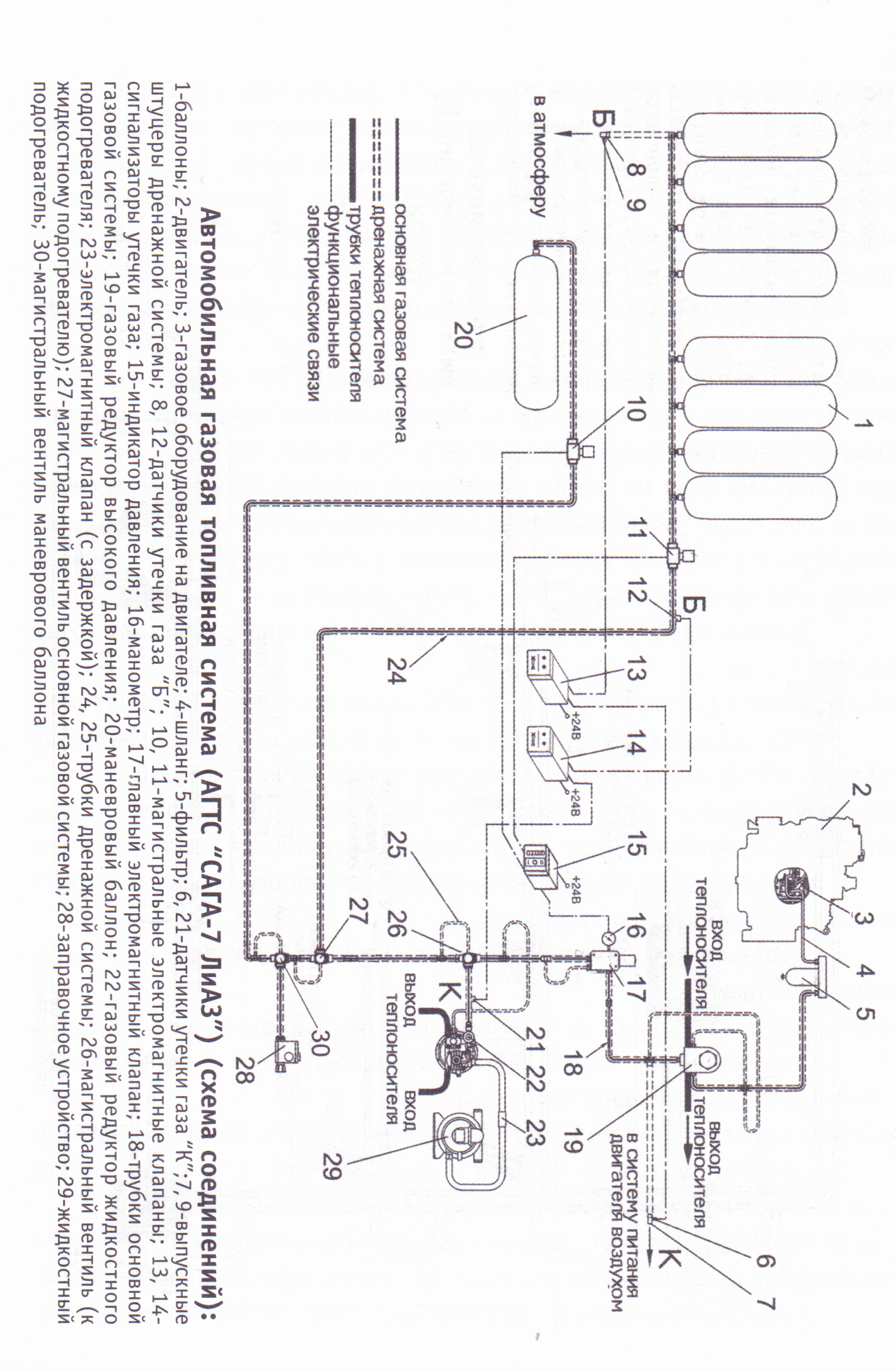

Автомобильная газовая топливная система (АГТС) САГА-7 ЛиАЗ рис. ХХХ состоит из восьми металлопластиковых баллонов 1 с вентилями (для модификации с баллонами под полом автобуса ЛиАЗ 5256.57 – из девяти баллонов), маневрового баллона 20, главного электромагнитного клапана 17, магистральных электромагнитных клапанов 10 и 11, редуктора высокого давления 19, фильтра 5, заправочного устройства 28 и трёх магистральных вентилей: вентиля 27, отсекающего основную группу баллонов газовой системы (далее для краткости именуется вентилем основной газовой системы), вентиля 30, отсекающего маневровый баллон, и вентиля 26, перекрывающего подачу газа к жидкостному подогревателю (работающему на газе).

На рис. ХХХ показана принципиальная схема основной части газовой системы. Система выполнена таким образом, чтобы исключить попадания в салон и моторный отсек автобуса возможных утечек газа. Для этого основные трубопроводы системы размещены внутри гофрированных шлангов, которые образуют дренажную систему. В дренажную систему поступают и затем удаляются в систему питания двигателя воздухом или атмосферу (когда двигатель не работает) все возможные утечки из мест соединений и уплотнений, а также утечки газа в случае повреждения трубок основной системы.

Магистральный вентиль 7 (рис. ХХХ) отсекает основные баллоны от остальной части системы. Нормальное рабочее состояние магистрального вентиля 7 и баллонных вентилей 3 – открытое. Вентиль 7 закрывают при наличии утечек, для ремонта системы, при длительной стоянке и в других необходимых случаях.

Рис. ХХХ – АГТС САГА-7 ЛиАЗ, схема соединений

Рис. ХХХ – Принципиальная схема АГТС САГА-7 ЛиАЗ

Маневровый баллон 2 предназначен для въезда автобуса в помещение и передвижения по нему. Он также обеспечивает возможность доехать до парка в случае повреждения основной системы или при недостаточном давлении в ней газа.

Главный электромагнитный клапан 12 (рис. ХХХ) перекрывает поступление газа к двигателю на стоянке (при выключенном зажигании). В корпусе клапана имеется фильтр.

Магистральные электромагнитные клапаны 4 и 5 перекрывают линии, соответственно, от основной группы баллонов и от маневрового баллона.

Редуктор 14 понижает давление газа, поступающего к двигателю до 0,5-1,0 МПа (5-10 кгс/см2).

В заправочном устройстве 8 размещены запорный вентиль 8.2 с заглушкой 8.1. В отверстие при заправке вставляется наконечник шланга. После извлечения шланга камера закрывается заглушкой 8.1. В заправочном устройстве имеется также фильтр.

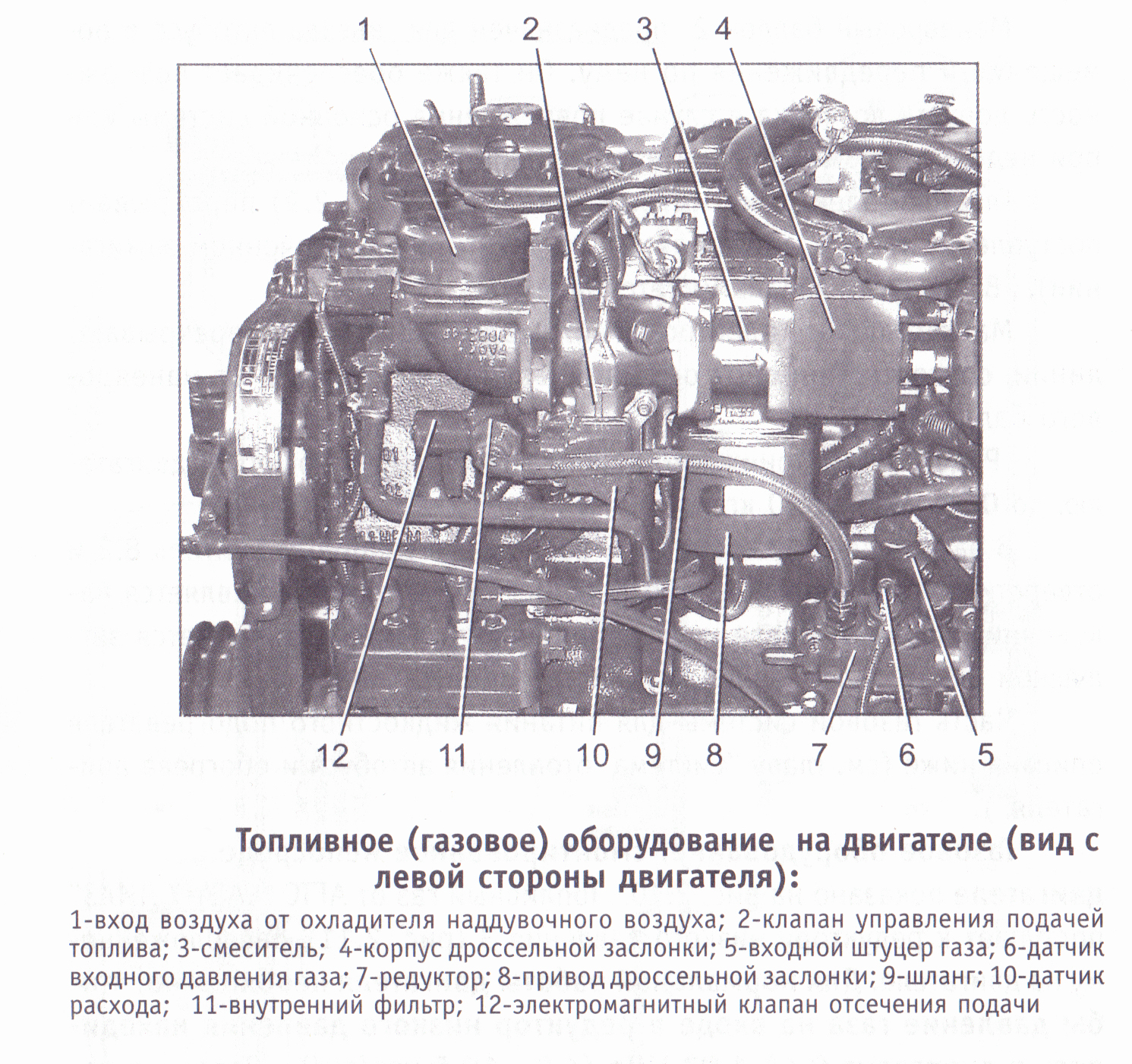

Газовое оборудование, смонтированное непосредственно на двигателе показано на рис. ХХХ. Топливный газ от АГТС САГА-7 ЛиАЗ поступает к редуктору низкого давления 3 (рис. ХХХ), расположенному на двигателе. Для нормальной работы двигателя необходимо, чтобы давление газа на входе в редуктор низкого давления находилось в диапазоне 0,48-1,03 МПа (4,9-10,5 кгс/см2). Давление может колебаться в зависимости от режима работы двигателя (расхода газа), но постоянно должно находиться внутри указанного диапазона.

Рис. ХХХ – Газовое топливное оборудования на двигателе Cummins

Редуктор низкого давления понижает давление газа до 0,38-0,48 МПа (3,9-4,9 кгс/см2). От редуктора низкого давления газ проходит через внутренний топливный фильтр 4 и подаётся к электромагнитному клапану 5 отключения подачи топлива. Этот клапан перекрывает подачу газа к двигателю в случае, когда датчик оборотов 15 зафиксировал превышение допустимых оборотов двигателя, либо обороты двигателя равны нулю (двигатель заглушён). Клапан управляется от электронного блока ECM 14, который получает сигнал от датчика оборотов и выдаёт выходной сигнал к клапану 5.

Затем газ попадает к клапану 7, регулирующему его подачу в смесительную камеру 8. Клапан регулирования подачи газа 7 имеет также электромагнитный привод. Он управляется электронным блоком двигателя, который получает сигналы от датчика входного давления 2 и датчика расхода 6.

Рис. ХХХ – Структурно-функциональная схема газового топливного оборудования на двигателе Cummins CG 250

Далее необходимое количество газа попадает в смесительную камеру 8, где оно смешивается с воздухом, попадающим во впускной коллектор двигателя после охладителя наддувочного воздуха (ОНВ). Затем рабочая смесь подаётся в двигатель. Количество рабочей смеси, подающейся в цилиндр, регулируется с помощью дроссельной заслонки 10. Привод дроссельной заслонки осуществляется с помощью механизма Вудварда (шагового электромотора). Управляет положением заслонки электронный блок управления двигателем в зависимости от положения педали акселератора 16.

На выпускном патрубке двигателя (на выходе выхлопных газов из турбокомпрессора) установлен датчик (лямбда-зонд) 12, который измеряет количество кислорода в выхлопных газах. Показания датчика поступают в электронный блок управления, который при необходимости осуществляет корректировку состава рабочей смеси, изменяя количество газа, подаваемого в смеситель.

6.5. Газовые топливные системы автобусов с двигателями MAN

Газовую топливную систему автобусов с двигателями MAN можно условно разделить на три части: оборудование для заправки и хранения газа; оборудование для предварительной подготовки газа; систему питания, размещённую непосредственно на двигателе (подготовка, распределение и подача топливной смеси в цилиндры двигателя); приборы управления и контроля.

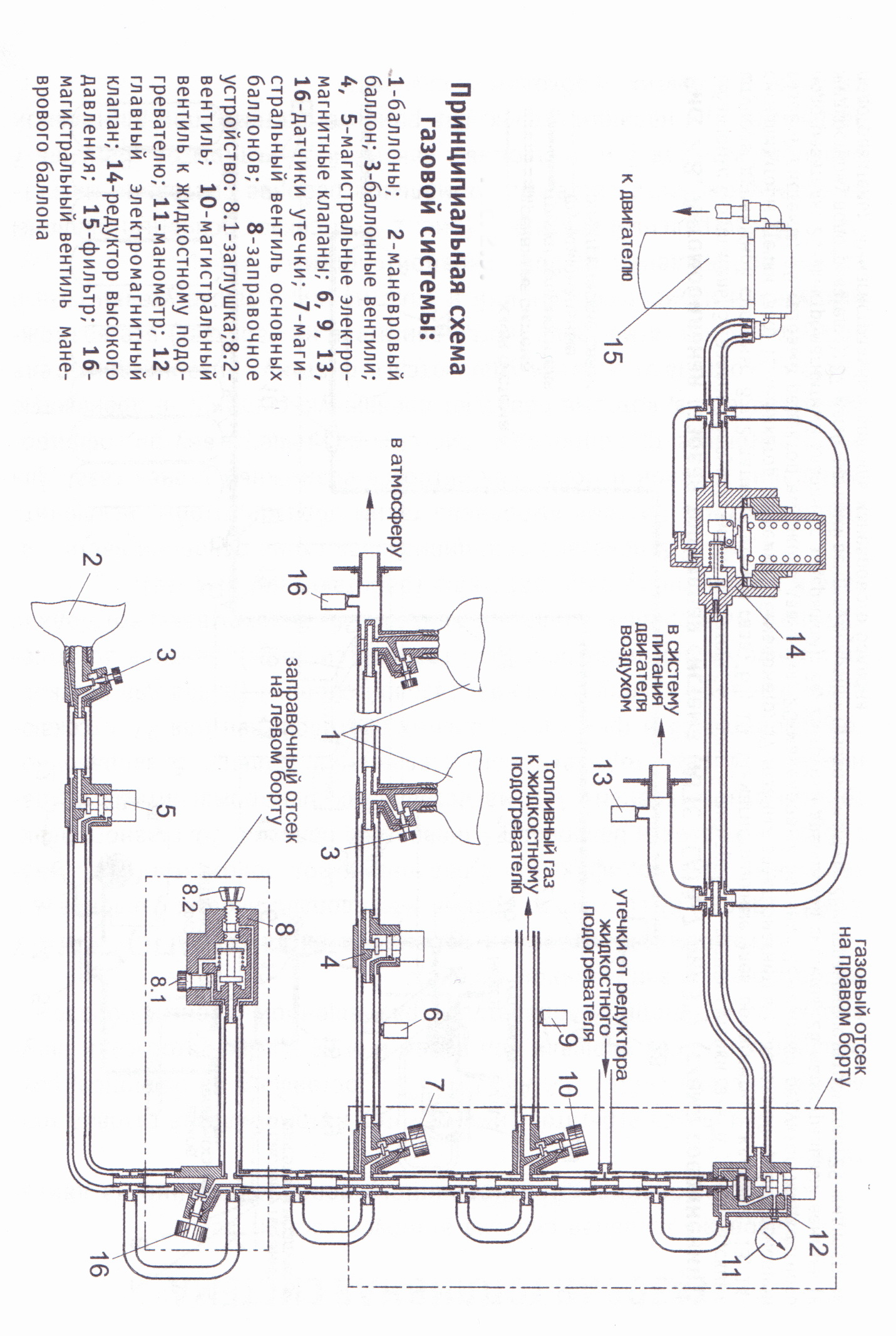

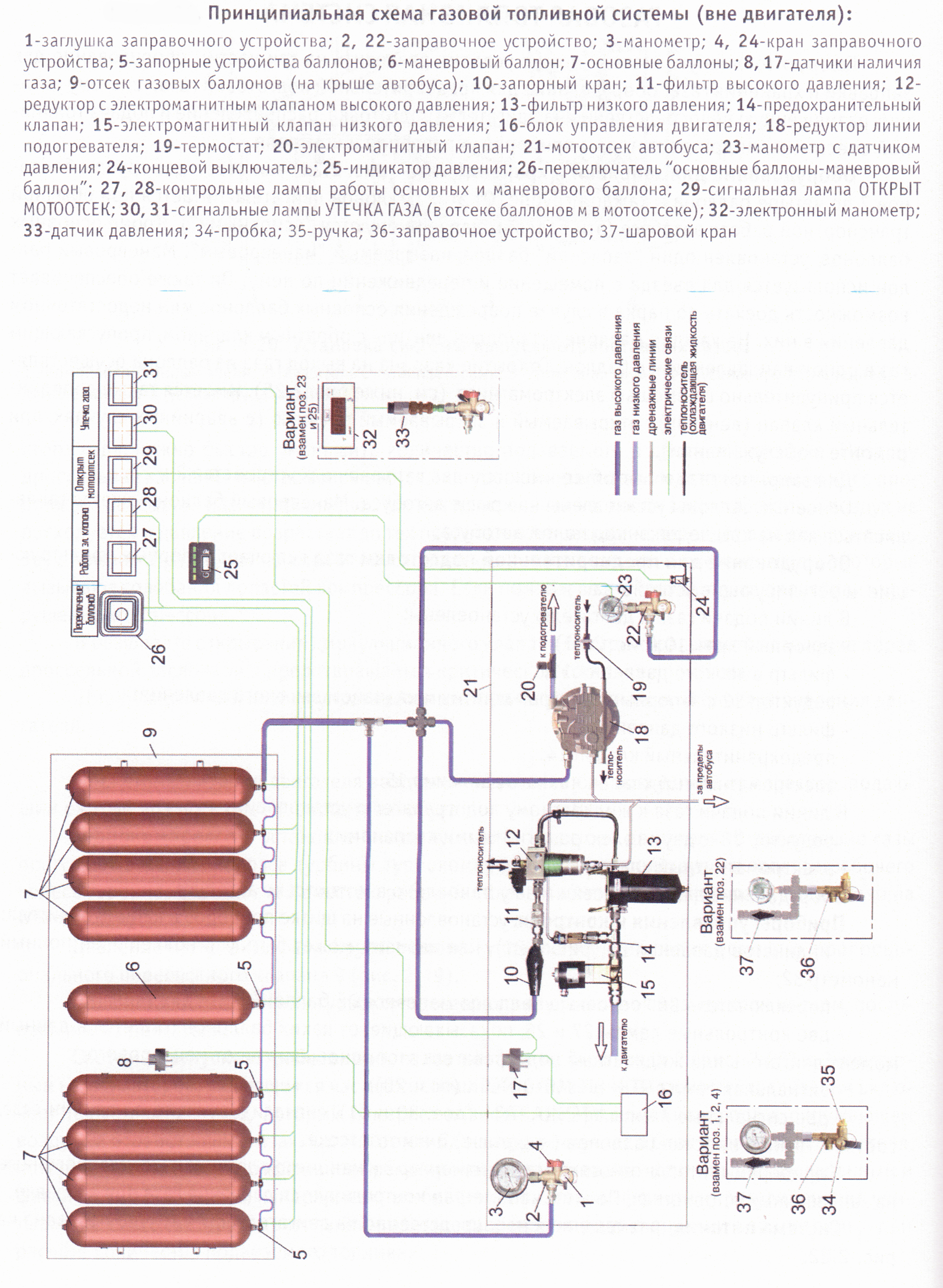

Принципиальная схема газовой топливной системы автобуса ЛиАЗ с двигателем MAN представлена на рис. ХХХ. Оборудование для заправки и хранения газа включает две группы баллонов 7 по четыре баллона в каждой группе. От этих баллонов двигатель питается при обычной транспортно работе автобуса (эти баллоны далее именуются «основными»). Кроме основных баллонов, установлен один «запасной» баллон, называемый «маневровым». Маневровый баллон используется для въезда в помещение и перемещения по нему. Он также обеспечивает возможность доехать до парка в случае повреждения основных баллонов или недостаточном давлении в них.

Рис. ХХХ – Принципиальная схема газовой топливной системы автобуса с двигателем MAN (вне двигателя)

На каждом баллоне установлен вентиль с обратным клапаном, пропускающим газ в одном направлении – в баллон. Открытие клапана на выход газа из баллона осуществляется принудительно с помощью электромагнита (рис. ХХХ). Имеется также дополнительный клапан (вентиль), открываемый и закрываемый вручную (в аварийных случаях, при ремонте и обслуживании).

Для заправки газа на автобусе имеются два заправочных устройства 2 и 22.

Основные баллоны установлены на крыше автобуса. Маневровый баллон может устанавливаться как на крыше, так и под полом автобуса.

Оборудование для предварительной подготовки газа включает запорные, фильтрующие и регулирующие устройства.

В линии подачи газа к двигателю установлены:

- запорный кран 10 (рис. ХХХ);

- фильтр высокого давления 11;

- редуктор 12 с запорным электромагнитным клапаном высокого давления;

- фильтр низкого давления 13;

- предохранительный клапан 14;

- электромагнитный клапан низкого давления 15.

В линии подачи газа к жидкостному подогревателю установлены:

- редуктор 18 с двумя электромагнитными клапанами;

- электромагнитный клапан 20.

Оборудование для подготовки газа установлено в моторном отсеке автобуса.

Приборы управления и контроля, установленные на щитке приборов в кабине водителя:

- индикатор давления 25 (рис. ХХХ). Как вариант, может быть установлен электронный манометр 32;

- переключатель 26 «основные баллоны – маневровый баллон»;

- две контрольные лампы 27 и 28, показывающие, от каких баллонов питается в данный момент двигатель или жидкостный подогреватель – от основных или от маневрового;

- сигнальная лампа «открыт моторный отсек» (поз. 29);

- две сигнальные лампы «утечка газа» (поз. 30 и 31), сигнализирующие о наличии газа, соответственно, в отсеке баллонов (на крыше) и в моторном отсеке.

К приборам контроля относятся также манометр 3 и манометр с датчиком 23, установленные на заправочных устройствах. По этим манометрам контролируется давление газа при заправке.

Система питания, размещённая непосредственно на двигателе, схематично показана на рис. ХХХ.

Система питания топливом работает в тесном взаимодействии с системами впуска и выпуска воздуха и системой управления, поэтому на схеме частично показаны элементы систем питания двигателя воздухом и выпуска отработавших газов, управления, а также элементы газового оборудования для хранения и подготовки газа, установленные вне двигателя.

Подготовленный топливный газ поступает в газосмеситель 7 через двенадцать электрически управляемых клапанов впуска (наддува). Туда же подводится воздух от охладителя наддувочного воздуха. Газовоздушная смесь формируется централизованно в едином объёме для всех цилиндров непосредственно перед впускной трубой. Дозирование поступающего газа выполняется во впускных клапанах, регулирование количества поступающего воздуха производится с помощью дроссельной заслонки 10. Процессом управляет блок управления двигателем 13, который учитывает при этом все факторы – нагрузку, экологические характеристики, внутренние параметры двигателя и др.

Рис. ХХХ – Система питания двигателя MAN газом.

Фильтры высокого и низкого давления (рис. ХХХ, поз. 11 и 13) служат для очистки поступающего к двигателю газа от твёрдых частиц, паров масла и воды.

Фильтр низкого давления 13 расположен непосредственно за регулятором давления и предназначен для снижения содержания масел в газе и предотвращения залипания клапанов впуска (наддува). В зависимости от содержания масла в системе газоснабжения фильтр должен регулярно обслуживаться. Одновременно объём фильтра демпфирует скачки давления в системе низкого давления.

6.6 Элементы газовых систем питания