- •Оглавление

- •Введение

- •1 Отпуск сплавов, предварительно прошедших закалку с полиморфным превращением

- •1.1 Отпуск сплавов, закаленных на мартенсит и другие виды отпуска

- •1.2 Назначение, виды отпусков сплавов, закаленных на мартенсит, структура и формирующиеся свойства

- •1.3 Процессы структурообразования в термически упрочненных малоуглеродистых сталях при отпуске и их влияние на изменение свойств металла

- •1.4 Влияние легирования на процессы, происходящие при отпуске закаленной стали. Карбидообразование при отпуске сталей

- •2 Отпускная хрупкость

- •2.1 Отпускная хрупкость первого рода (необратимая отпускная хрупкость)

- •2.2 Отпускная хрупкость второго рода (обратимая отпускная хрупкость)

- •3 Старение сплавов. Закалочное и деформационное старение. Назначение, типы, виды режимов, структура и получаемые свойства

- •3.1 Комбинированное, или ступенчатое старение

- •Литература

2.2 Отпускная хрупкость второго рода (обратимая отпускная хрупкость)

Следует обратить внимание на два аспекта этого вида хрупкости:

1) охрупчивание наступает, если металл был нагрет до 600 - 700°С или в интервале 450 - 575°С, а затем с температуры отпуска замедленно охлажден в интервале 600 - 450°С;

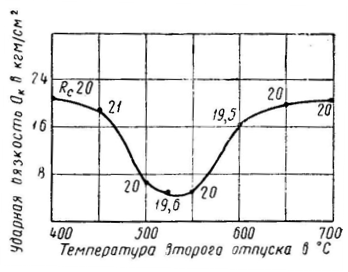

2) охрупчивание закаленного металла наступает при повторном нагреве его под отпуск (рис. 2.5) до температур 450-575°С (независимо от скорости охлаждения после отпуска) - т.е. после первого высокого отпуска с интенсивным охлаждением с температуры отпуска охрупчивание отсутствует, но при повторном нагреве от комнатной до указанного интервала температур и охлаждении (медленном или интенсивном) проявляется охрупчивание. Степень охрупчивания при повторном отпуске уменьшается в случае существенного увеличения выдержки при предварительном отпуске (свыше 30 ч);

Явление снижения пластичности закаленных легированных сталей после отпуска в интервале температур 450 - 600°С и последующего замедленного охлаждения на воздухе или с печью (рис. 2.1; 2.2) получило название отпускная хрупкость второго рода (обратимая отпускная хрупкость - ООХ).

Падение ударной вязкости после повторного отпуска при 530°С (максимальное развитие хрупкости) при различных вариантах предварительного отпуска сопровождается образованием межзеренного (хрупкого) излома (выявляет бывшее аустенитное зерно), и только после выдержек в течение более 30 часов при предварительном отпуске отмечается значительная пластическая деформация металла в изломе.

Рисунок 2.5 - Кривая изменения ударной вязкости стали 30ХГС после повторного отпуска (2 часа) и охлаждения в воде. Предварительный отпуск закаленной от 1200°С в масле стали, был проведен при 700°С (1 ч) с охлаждением в воде (Смирнов Л.В. и др.).

В литературе часто указываются уточненные верхняя и нижняя граница этого температурного интервала (375 и 575°С - поэтому часто и называют 300°С - хрупкостью). Если охрупченную сталь повторно нагреть до температур этого интервала и ускоренно охладить с температуры отпуска (в воде, масле и т.д.), то явления охрупчивания не наблюдается. Но если еще раз повторно нагреть в указанный интервал температур и вновь медленно охлаждать, то металл опять охрупчивается. При этом надо отметить и тот факт, что металл может охрупчиваться не только при замедленном охлаждении с температуры отпуска, но и при изотермических выдержках в опасном интервале температур.

Основные закономерности развития обратимой отпускной хрупкости (ООХ):

1. Углеродистые стали не склонны к ООХ. Этому явлению подвержены только легированные стали. Хром, марганец и никель способствуют развитию ООХ, особенно при комплексном легировании. Наиболее сильно ООХ проявляется у хромоникелевых и хромомарганцевых сталей. Добавки молибдена 0,2-0,6% и вольфрама (1,1-1,6%) значительно снижают степень охрупчивания, но повышение концентрации молибдена приводит к увеличению охрупчивания (вероятно из-за образования карбидов Мо). Подобным образом может снижать степень охрупчивания и титан в сталях, содержащих сурьму. Изменение содержания углерода в легированной стали приводит к различным реакциям на явление ООХ. Вероятно, что в каждом конкретном случае углерод может себя вести по-разному, в зависимости от того, какие легирующие элементы - КОЭ или нет - находятся в приграничных зонах (например, связывая хром в карбиды, уменьшает сегрегацию сурьмы и т.д.). Уменьшают охрупчивание редкоземельные металлы (лантан, церий), которые связывают фосфор в химические соединения.

Повышение степени чистоты стали по вредным примесям - олову (Sn), фосфору (Р), сурьме (Sb), мышьяку (As) снижает склонность к ООХ. В последние 10-15 лет появились результаты исследований, доказывающие, что и медь может усиливать склонность к ООХ при содержании фосфора 0,005%. В отношении азота были получены данные на Cr-Ni сталях об охрупчивающем влиянии за счет образования нитридов на границах зерен, хотя есть данные и об образовании сегрегаций азота на границах.

Скорость и степень ООХ зависит от температуры и времени выдержки в опасном температурном интервале 450 - 600°С. При определенных температурах (550°С) ООХ наступает быстрее, чем при других температурах.

Независимо от степени охрупчивания, повторный, даже кратковременный нагрев с последующим ускоренным охлаждением устраняет охрупчивание.

Разрушение охрупченного металла при ударных испытаниях происходит чаще всего по границам бывшего аустенитного зерна (возможны варианты охрупчивания феррита в объемах без бывших аустенитных границ, т.е. все большеугловые границы). Чем крупнее были аустенитные зерна в стали перед закалкой, тем большая степень охрупчивания. При этом большинством исследователей установлено, что обогащение границ зерен примесями развивается в -области в процессе изотермической выдержки в опасном интервале температур или при замедленном охлаждении металла в этом интервале (при нагреве металла в -области обогащения примесями границ зерен не наблюдали).

ООХ характерно для сталей не только с мартенситной структурой, но и с бейнитной и в меньшей степени с перлитной структурой (Ф+П структура не подвержена ООХ, а вот Ф+Б охрупчивается).

Явление ООХ обусловлено наличием сегрегаций фосфора и других примесных элементов у границ бывших аустенитных зерен, при этом концентрация этих элементов в локальных объемах может в десятки и сотни раз превышать среднюю в стали (0,01-0,001%). Толщина приграничного слоя сегрегаций достигает нескольких атомных диаметров (10).

Одной из причин охрупчивания металла в зоне сегрегаций считают снижение поверхностной энергии и уменьшение работы образования межзеренной трещины. В присутствии вредных примесей легирующие элементы могут сегрегировать к границам зерен, усиливая ООХ.

Легирующие элементы усиливают ООХ еще и за счет повышения предела текучести металла зерен.

При температурах отпуска выше 600 - 650°С сегрегации примесей или полностью растворяются, или их концентрация сильно уменьшается, а при ускоренном охлаждении с температуры отпуска они не успевают выделиться.

Методы определения охрупчивания металла при ООХ. Обычно структурно-чувствительные характеристики сталей при ООХ не подвергаются заметным изменениям (коэрцитивная сила, твердость, предел текучести). При ООХ заметно повышается травимость границ зерен пикриновой кислотой, увеличивается доля межзеренного разрушения в изломе образцов и происходит повышение порога хладноломкости (температуры хрупко-вязкого разрушения), снижается вязкость разрушения, трещиностойкость (J-интеграл) в области вязкого разрушения, долговечность при ползучести, усталостная прочность, радиационная стойкость, усиливается водородная хрупкость и коррозионное растрескивание в электролитах.

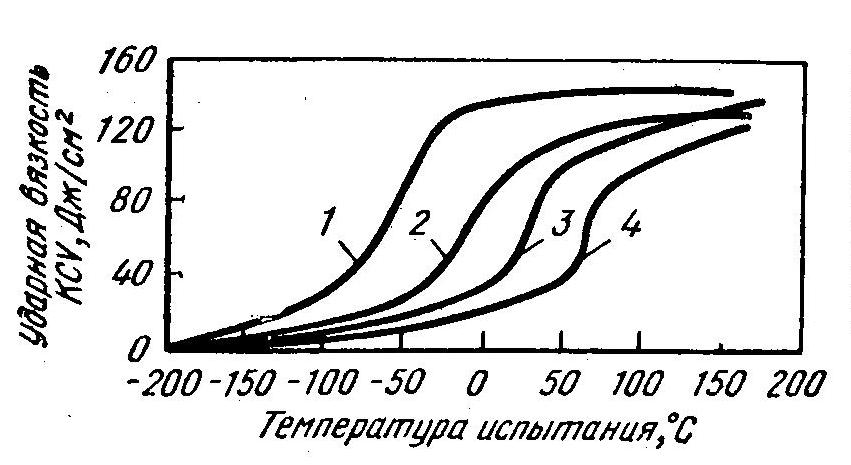

Для определения степени охрупчивания стали при ООХ строят так называемые сериальные кривые зависимости ударной вязкости от температуры испытаний (рис. 2.6), а для определения температуры перехода от вязкого к хрупкому состоянию используют различные критерии:

температуру, при которой металл имеет (условно) критический уровень ударной вязкости, часто за такой уровень принимают 30 Дж/см2;

50% вязкой составляющей в изломе ударных образцов (Т50) и т.д.

Рисунок 2.6 - Сериальные кривые зависимости ударной вязкости стали с 0,42%C, 0,77%Cr, 0,76%Mn и 0.036%P от температуры испытаний после часового отпуска при 620°С с охлаждением в воде (1) и скоростями охлаждения 660 К/ч (2), 100 К/ч (3) и 9 К/ч (4) (Новиков И.И.)

Меры борьбы с ООХ:

снижение содержания вредных примесей в металле за счет металлургических технологий и подбора легирующих элементов (т.е. возможен специальный подбор элементов, вытесняющих с границ зерен вредные примеси (например, бор более, чем в 2 раза уменьшает количество фосфора, а никель, наоборот, усиливает его влияние) или связывающих примеси в стойкие соединения (например, РЗМ - церий, лантан);

снижение температуры аустенитизации и времени выдержки с целью уменьшения аустенитного зерна;

закалка из межкритического интервала температур снижает склонность к ООХ (вероятно за счет измельчения зеренной структуры);

увеличение времени выдержки при высоком отпуске уменьшает степень охрупчивания (но не устраняет ее);

ВТМО - за счет измельчения аустенитного зерна и получения после закалки зубчатых границ зерен. Такое особое состояние границ зерен в процессе ВТМО возникает вследствие наложения двух основных процессов: сдвигообразования при высоких температурах и диффузионного перемещения участков границ зерен, возникших в результате выхода плоскости скольжения на эти границы.