- •Оглавление

- •Введение

- •1 Отпуск сплавов, предварительно прошедших закалку с полиморфным превращением

- •1.1 Отпуск сплавов, закаленных на мартенсит и другие виды отпуска

- •1.2 Назначение, виды отпусков сплавов, закаленных на мартенсит, структура и формирующиеся свойства

- •1.3 Процессы структурообразования в термически упрочненных малоуглеродистых сталях при отпуске и их влияние на изменение свойств металла

- •1.4 Влияние легирования на процессы, происходящие при отпуске закаленной стали. Карбидообразование при отпуске сталей

- •2 Отпускная хрупкость

- •2.1 Отпускная хрупкость первого рода (необратимая отпускная хрупкость)

- •2.2 Отпускная хрупкость второго рода (обратимая отпускная хрупкость)

- •3 Старение сплавов. Закалочное и деформационное старение. Назначение, типы, виды режимов, структура и получаемые свойства

- •3.1 Комбинированное, или ступенчатое старение

- •Литература

1.3 Процессы структурообразования в термически упрочненных малоуглеродистых сталях при отпуске и их влияние на изменение свойств металла

Представляют интерес данные исследований процессов структурообразования в малоуглеродистых низколегированных сталях с феррито-бейнитной и бейнитной структурой (рис. 1.10; 1.12 и табл. 1.1 и 1.2), полученных после термического упрочнения с однородного аустенитного состояния. При ускоренном охлаждении такого металла (скорость Vкр) до температур ниже ≈500°С (для предотвращения выделения частиц вторичной фазы в процессе охлаждения) в твердом растворе сохраняется достаточное количество углерода и легирующих элементов, которые при последующем отпуске металла с феррито-бейнитной или бейнитной структурой участвуют в процессе структурообразования, аналогичном для сталей с мартенситной структурой.

Для достижения оптимального соотношения прочности, пластичности и вязкости в малоуглеродистых сталях целесообразно при термическом упрочнении ускоренное охлаждение металла вести до температур 300°С с целью предотвращения выделения углерода и азота из твердого раствора в процессе охлаждения. При этом из литературных источников следует, что если ускоренное охлаждение малоуглеродистых сталей прерывать при температурах 200°С, то углерод из твердого раствора будет выделяться в виде цементита с орторомбической решеткой. Если переохлаждение металла осуществляется при температурах 200°С, то углерод при последующем нагреве стали до 200°С выделяется из феррита в виде пластинок -карбида (Fe2,4C), когерентно связанных с решеткой матрицы. При нагреве до более высоких температур (250°С) отпуска нестабильный карбид с гексагональной решеткой превращается в стабильный пластинчатый орторомбический цементит (Fe3С). Известно, что чем меньше содержание углерода в стали, тем при более низких температурах отпуска происходит образование цементита, но при этом процесс может происходить и в более широком интервале температур (до450°С). При сравнительно низких температурах отпуска цементит растет в виде дисперсных пластин, полукогерентных матрице. А с повышением температуры отпуска выше 300...350ºС происходит нарушение когерентности цементита с решеткой матрицы. К примеру, достижение максимальной твердости (старение стали при 250°С) происходит за 250 с. А если в феррите одновременно присутствует с углеродом и азот, то процесс старения протекает намного быстрее, т.к. коэффициент диффузии азота в феррите при низких температурах значительно выше (чем углерода), и выпадающие частицы Fe16N2 являются зародышами для образования карбидов.

На рисунке 1.10 приведены графики зависимости механических свойств двух плавок стали 15ХСНД толщиной 30 мм (характерные для термически упрочненных сталей с Ф+Б или Б структурой), содержание углерода в которых соответствует примерно нижнему и среднему марочным составам. Температура аустенитизации этих сталей была 980°С, что выше на 40-50°С традиционно используемой. Охлаждение металла осуществляли в воде с температурой 98°С до температуры охлаждающей среды (100°С). Более высокая температура аустенитизации по сравнению с традиционной выбиралась с целью полного растворения частиц вторичной фазы, получения гомогенного аустенита при достижении температурной области, в которой еще сохраняется мелкое аустенитное зерно. Последующий отпуск термоупрочненного металла производили до 700°С с интервалом в 100°С.

Исследования показали, что после термического упрочнения структура сталей состоит из структурно свободного феррита (9-10 номер зерна – для 15ХСНД, 10-11 номер для 15Г2АФЮ и 14-16Г2АФ) и колоний бейнита, а при увеличении толщины металла 40 мм в структуре присутствует и перлит. После нормализации эти стали имеют феррито-перлитную структуру (номер зерна 8-9) с ярко выраженной полосчатостью.

При этом следует отметить, что в термоупрочненном состоянии все исследуемые стали имели условный предел текучести, т.е. на диаграмме «растяжение-деформация» не было площадки текучести. Это связано с насыщением матрицы атомами внедрения и повышенной плотностью слабо закрепленных дислокаций в структурных составляющих металла, а особенно в объемах металла, расположенных вокруг колоний упрочняющей фазы.

Рисунок 1.10 - Механические свойства стали 15ХСНД в зависимости от режима термической обработки и марочного химического состава ( - плавка 1; ∆ - плавка 2).

1 – термическое упрочнение (ТУ) от 9800С в воде (tВ=94-980С) с охлаждением металла до температуры воды;

2; 3; 4 - ТУ + отпуск 500, 600, 7000С, 30 мин., соответственно

При этом для достижения более высокой плотности дефектов кристаллической решетки за счет возникающего уровня напряжений при ускоренном охлаждении был специально выбран режим охлаждения в воде с температурой 98°С, для которой характерно резкое увеличение интенсивности охлаждения при 160-180°С, когда металл находится в области упругого состояния (т.е. фактически осуществлялся термоудар). Это позволило усилить эффект дисперсионного твердения (см. табл. 1.1 и 1.2, строка для отпуска 300°С) и создать высокую плотность дислокаций, которые при последующем отпуске перестроились в ячеистую субструктуру.

Таблица 1.1 - Результаты рентгеноструктурного исследования стали 09Г2С (14 мм) после различных режимов термической обработки

Режим термической обработки |

Уровень микродеформаций (L), х10 - 4 |

Плотность дислокаций (), х1010, см - 2 |

Термическое упрочнение (ТУ) в воде (tB90°C) |

4, 5 / 0, 61 |

2, 74 / 1, 85 |

ТУ+ отпуск 200°С, 40 мин |

3, 58 / - |

1, 84 / - |

ТУ+ отпуск 300°С |

4, 53 / 3, 04 |

2, 78 / 2, 43 |

ТУ+ отпуск 400°С |

3, 65 / 3, 09 |

1, 91 / 1, 45 |

ТУ+ отпуск 500°С |

4, 09 / 3, 08 |

2, 26 / 1, 29 |

ТУ+ отпуск 600°С |

3, 59 / 1, 61 |

1, 75 / 0, 66 |

ТУ+ отпуск 700°С |

3, 34 / - |

1, 61 / 0, 11 |

Примечание: в числителе приведены значения для металла, термоупрочненного с полным охлаждением, а в знаменателе - после прерванного охлаждения при температуре металла 350°С.

Таблица 1.2 - Результаты рентгеноструктурного исследования стали 15ХСНД после различных режимов термической обработки

Режим термической обработки |

Уровень микродеформаций (L), х 10-3 |

Плотность дислокаций, , х 1010, см - 2 |

Термическое упрочнение (ТУ) в воде (tB90°C) |

0,27 |

1,94 |

ТУ+ отпуск 300°С |

0,60 |

4,98 |

ТУ+ отпуск 400°С |

0,37 |

1,89 |

ТУ+ отпуск 500°С |

0,29 |

1,21 |

ТУ+ отпуск 600°С |

- |

0,90 |

ТУ+ отпуск 700°С |

- |

0,65 |

Физический предел текучести металла, а, соответственно, и площадка текучести на диаграмме появлялась в исследуемых сталях только после отпуска термоупрочненного металла при температуре 300°С. Дальнейшее повышение температуры отпуска приводит к возрастанию значений предела текучести и увеличению длины площадки текучести на диаграмме, что объясняется протеканием процессов перераспределения углерода, образованием частиц вторичной фазы (цементита) и закреплением подвижных дислокаций примесными атомами и карбидами. Особенно наглядно это в таблице 1.1, где приведены результаты рентгеноструктурного анализа исследуемых сталей после различных режимов термической обработки. Аналогичные результаты были получены при рентгеноструктурных исследованиях и других марок сталей, подвергнутых термическому упрочнению по разработанной технологии.

Из таблиц 1.1 и 1.2 следует, что для термоупрочненного металла после отпуска 300°С (60 мин) характерны наиболее высокие значения уровня микродеформаций и плотности дефектов кристаллической решетки. Такое явление характерно для процесса образования частиц вторичной фазы – в данном случае - цементита. Дальнейшее повышение температуры отпуска приводит к уменьшению значений этих параметров.

В то же время значения предела текучести (см. рис. 1.10) достигают максимального уровня после отпуска 500°С. Это характерно для сталей, не содержащих сильных карбидообразующих элементов, в случае реализации полного охлаждения (до100°С) с темпера туры аустенитизации именно в такой среде и последующего отпуска. Объясняется повышение устойчивости к разупрочнению при отпуске особенностями тонкой структуры металла. В работах К. Ф. Стародубова и др. для малоуглеродистых сталей со смешанной структурой (охлаждение после аустенитизации с докритическими скоростями) при отпуске максимум предела текучести наблюдался после отпуска 400°С. А для исследуемых термоупрочненных сталей с ванадием, ниобием (14-16Г2АФ, 15Г2АФЮ) максимум предела текучести наблюдался после отпуска 550-600°С (интервал выделения частиц специальных карбидов).

Дальнейшее повышение температуры отпуска свыше 500°С приводит к снижению значений предела текучести, т.е. наступает состояние «перестаривания» (см. рис. 1.10). Аналогичное изменение значений предела текучести в таких сталях при отпуске отмечено и Э. Гудремоном.

Изложенные механизмы процессов структурообразования характерны для доэвтектоидных сталей, содержащих насыщенный углеродом феррит (структурно свободный и в колониях упрочняющей фазы), с достаточно высокой плотностью дефектов решетки после ускоренного охлаждения с однородного аустенитного состояния или из межкритического интервала, при последующем их отпуске. Вышеизложенное говорит о том, что существенную роль в конечном комплексе механических свойств термоупрочненных конструкционных сталей играют процессы, происходящие в структурно-свободном феррите.

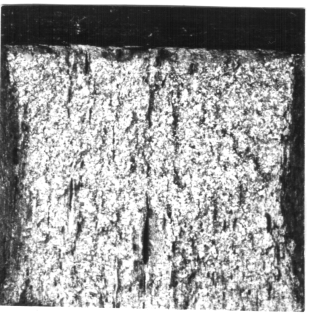

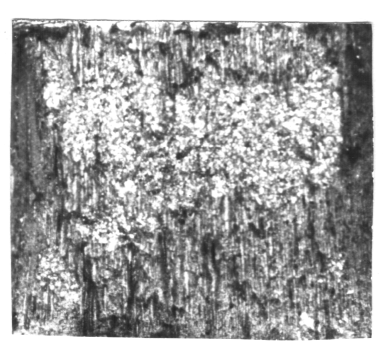

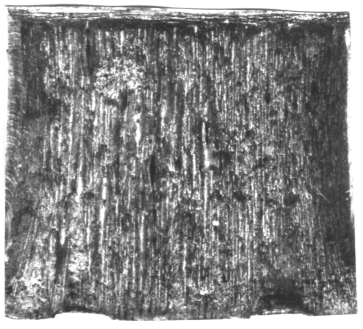

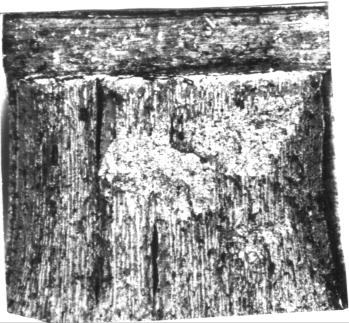

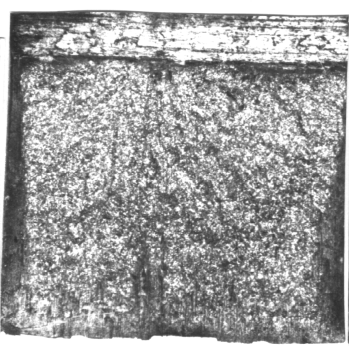

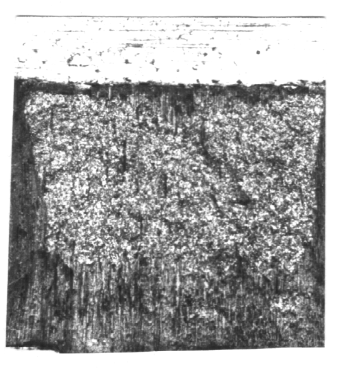

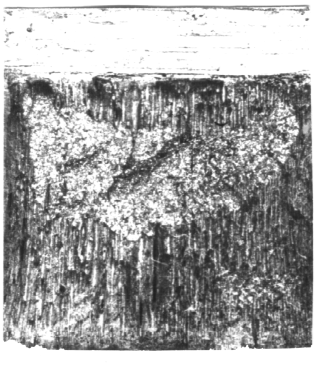

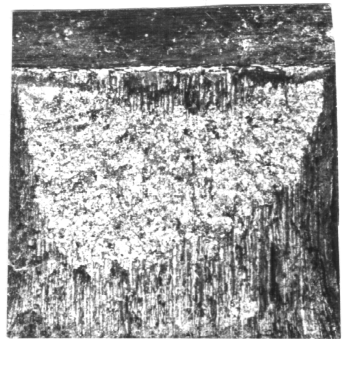

Изменение вида излома ударных образцов в зависимости от режима обработки для стали 15ХСНД приведено на рисунке 1.11.

При температурах отпуска до ≈400°С значения ударной вязкости термически упрочненного металла практически не изменяются, только при повышении температуры свыше 400-450°С ударная вязкость металла значительно повышается, а излом ударных образцов становится частично вязким (рис. 1.11, табл. 1.1. и 1.2 – снижается уровень напряжений и плотность дефектов). Полностью вязкий излом наблюдается после отпуска 600°С (при температуре испытания -20°С). Повышение температуры отпуска термически упрочненных малоуглеродистых сталей свыше 600-650°С приводит к снижению значений ударной вязкости и уменьшению доли вязкой составляющей в изломах (рис. 1.11) ударных образцов (тем в большей степени, чем ниже температура испытаний). Уменьшение вязкости металла при этом объясняется интенсивной коагуляцией и сфероидизацией карбидных частиц, которые при укрупнении являются концентраторами напряжений и уменьшают энергию разрушения металла. Исследование вида изломов ударных образцов после различных обработок является достаточно эффективным методом для определения работоспособности металла ответственных изделий. Это связано с тем, что составляющие ударной вязкости – работа распространения трещины и количество вязкой составляющей в изломе образца характеризуют один и тот же показатель металла – способность перехода из вязкого в хрупкое состояние (порог хладноломкости - Т50, Т90 и т.д.), т. е. наиболее важный показатель вязкости металла. Но при этом определение работы распространения трещины при ударных испытаниях затрудняется отсутствием на многих заводах соответствующего оборудования. Поэтому в нормативные требования многих изделий ответственного назначения введен критерий оценки - количество вязкой (В, %) составляющей в изломе полнотолщинного образца, испытанного методом падающего груза (DWTT).

|

|

|

|

|

-20°С |

|

|

|

|

|

-40°С |

а) Термическое упрочнение (ТУ) в воде с t=98°С |

б) ТУ + отпуск 300°С, 1 ч |

в) ТУ + отпуск 500°С, 1 ч |

г) ТУ + отпуск 600°С, 1 ч |

д) ТУ + отпуск 700°С, 1 ч |

Температура испытания образцов

|

Рисунок 1.11 - Изломы ударных образцов (световые фрактограммы), изготовленных из толстолистовой малоуглеродистой стали 15ХСНД (толщина 30 мм)

Исходя из того, что многообразие процессов структурообразования при отпуске закаленных и термически упрочненных сталей в реальности протекает непрерывно, с наложением и перекрытием стадий, возможно представить их очередность следующим образом.

В пересыщенном после закалки твердом -растворе (мартенсите) первым процессом структурообразования является перераспределение атомов внедрения - углерода и азота. При этом следует отметить, что атомы азота имеют большую диффузионную подвижность при низких температурах, чем атомы углерода. Экспериментально обнаружены два различных по природе процесса сегрегации углерода:

образование примесных атмосфер на дефектах кристаллической решетки мартенсита (из-за притяжения атомов внедрения в области растяжения вокруг дефектов);

возникновение кластеров из атомов углерода или азота.

В зависимости от содержания углерода и легирующих элементов точка Мн имеет разные температуры. Для малоуглеродистых сталей температура Мн находится в области ≈350-400°С, а Мк - примерно при плюс 90-100°С. Поэтому при закалке такой стали, даже при охлаждении металла, происходят процессы перераспределения углерода и азота (самоотпуск), т.к. диффузионная подвижность атомов этих элементов при температурах мартенситного интервала (≈100-400°С) достаточно велика. В высокоуглеродистых сталях температура точки Мн лежит гораздо ниже (например, для стали У8 с содержанием углерода 0,75-0,84% Мн находится примерно при 200°С, а Мк при -95...100°С). Но даже при низких температурах, когда диффузионная подвижность атомов железа практически исключается, атомы углерода и азота, перераспределяясь (диффундируя на десятки межатомных расстояний), собираются в кластеры. При температурах ≈100-150°С эти скопления атомов внедрения хорошо обнаруживаются различными методами.

Дефекты кристаллической решетки являются наиболее выгодными местами для размещения атомов внедрения при отпуске мартенсита. При этом в зонах растяжения происходит скопление атомов внедрения, а в зонах сжатия обеднение раствора этими элементами. Для закрепления дислокаций в мартенсите с плотностью дефектов 1011-1012 см-2 атомами внедрения (в виде атмосфер Котрелла) требуется до ≈0,2% углерода (т.е. если в стали содержится углерода менее 0,2%, то не все дислокации и их построения будут закреплены атомами внедрения, т.к. углерода просто не хватит). Этим объясняется высокая пластичность и вязкость мартенситных сталей со сверхнизким (≈0,04%) содержанием углерода, когда атомов внедрения не хватает для закрепления дислокаций, и большая их часть остается после закалки подвижной. А вот для закрепления дислокаций в отожженном железе с плотностью дефектов 107-108 см-2 достаточно 10-4 (С+N), т.е. ≈0,0003%. При этом закрепление дислокаций атмосферами Котрелла может сохраняться при отпуске до 400°С. Атмосферы Сузуки, образованные вследствие химического взаимодействия растворенных атомов с дефектами, сохраняются при нагреве до более высоких температур. Атмосферы Снука образуются атомами внедрения в мартенсите закаленных сталей под действием полей напряжений.

Следующей стадией после образования сегрегаций из атомов внедрения при отпуске мартенситной структуры будет стадия выделения промежуточных карбидов (например, -карбид - Fe2,4C).

При этом следует еще раз отметить, что длительное время существовала точка зрения, при которой процесс образования промежуточных карбидов в сталях с содержанием углерода менее 0,2% отсутствовал. В последние десятилетия в технической литературе появился целый ряд результатов исследований, которые доказывают, что в сталях с содержанием углерода менее 0,2% процесс образования промежуточных карбидов присутствует.

Начиная с температур отпуска примерно 100°С в мартенсите углеродистых сталей обнаруживается метастабильный -карбид с гексагональной решеткой (у цементита - ромбическая). С повышением температуры отпуска и времени выдержки частицы промежуточного карбида растут.

При повышении температуры отпуска до ≈250-285°С (по данным разных авторов) в структуре мартенсита углеродистых сталей уже присутствуют два карбида - промежуточный -карбид и цементит (Fe3C).

Установлены два возможных механизма зарождения частиц цементита:

цементит выделяется преимущественно на дефектах решетки прямо из пересыщенного твердого раствора, при этом рост частиц сопровождается растворением ранее выделившихся частиц промежуточного -карбида;

образование цементита происходит за счет перестройки решетки -карбида в Fe3C (в пределах объема промежуточных частиц).

По мере повышения температуры отпуска и времени выдержки образуется все большее количество цементита, и только при температурах отпуска 450-480°С углеродистых сталей единственной вторичной фазой остается цементит.

Цементит при отпуске выше ≈300°С может присутствовать в трех формах:

пленки по границам зерен;

рейкообразные выделения 2-3-х ориентировок внутри мартенситного кристалла;

однообразно вытянутые пластинки по границам двойников.

При температурах отпуска ≈250-300°С в закаленной углеродистой стали интенсивно идет процесс распада остаточного аустенита. При этом в зависимости от степени легирования закаленной стали определенная часть остаточного аустенита может распадаться только при охлаждении с температуры отпуска.

Наиболее высокотемпературной стадией процесса структурообразования при отпуске закаленных углеродистых сталей является коагуляция и сфероидизация цементита. При сравнительно низких температурах отпуска цементит растет в виде дисперсных пластин, когерентных или полукогерентных матрице. По мере повышения температуры отпуска и роста частиц цементита происходит потеря когерентности решетки цементита и матрицы. По данным различных исследователей этот процесс продолжается (в зависимости от состава стали) до температур ≈350-400°С. Интенсификация процессов коагуляции и сфероидизации цементита начинается с температур ≈350-400°С. Выше температуры отпуска ≈600°С практически все частицы цементита сфероидизированы и при дальнейшем повышении температуры идет процесс их коагуляции. При этом закрепление границ зерен частицами карбидов существенно ослабевает и происходит рекристаллизационный рост зерен феррита миграцией исходных высокоугловых границ.

Таким образом, можно выделить наиболее важные факторы распада мартенсита при отпуске:

при постоянной температуре отпуска процесс распада М протекает вначале интенсивно, затем постепенно затухает и прекращается;

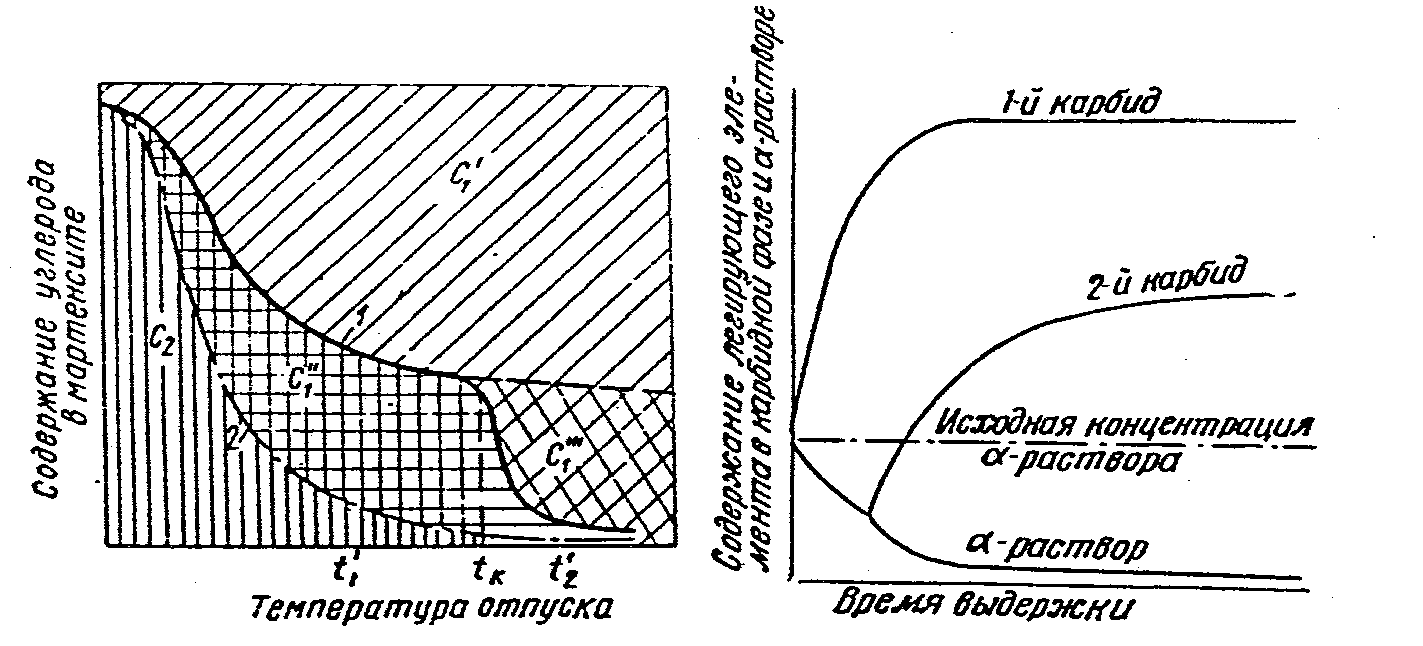

каждой температуре отпуска соответствует определенное содержание углерода (рис. 1.11), остающееся до такой температуры в пересыщенном твердом растворе (т.е. при одной температуре отпуска сразу весь углерод в виде карбидов не выделяется);

Рисунок 1.11 – Стадийность отпуска (Богачев И.Н., Пермяков В.Г.)

выделившийся из раствора углерод и азот образуют частицы вторичной фазы внутри реек М;

твердый раствор (мартенсит) сохраняет тетрагональность решетки с малым отношением осей до температуры отпуска ≈270-300°С;

метастабильный карбид () может существовать до температур отпуска ≈350-380°С, а рост когерентных частиц цементита начинается при ≈400-450°С.

Известно, что скоростной нагрев закаленного металла вносит изменения в процессы отпуска мартенсита (замедляя процессы структурообразования 1 и 3 стадий и смещая их в область более высоких температур). Но предотвратить распад мартенсита не удается даже при скоростях нагрева 104-105 град/сек. При повышении скорости нагрева закаленной стали (по сравнению с печным нагревом) происходит также смещение стадии распада остаточного аустенита до температур ≈500-550°С.