- •Введение

- •Глава 1 Краткая характеристика нпс

- •Глава 2

- •2.1. Технология электрошлаковой сварки

- •12.3. Техника выполнения сварных швов

- •Сборочные зазоры кольцевого стыка

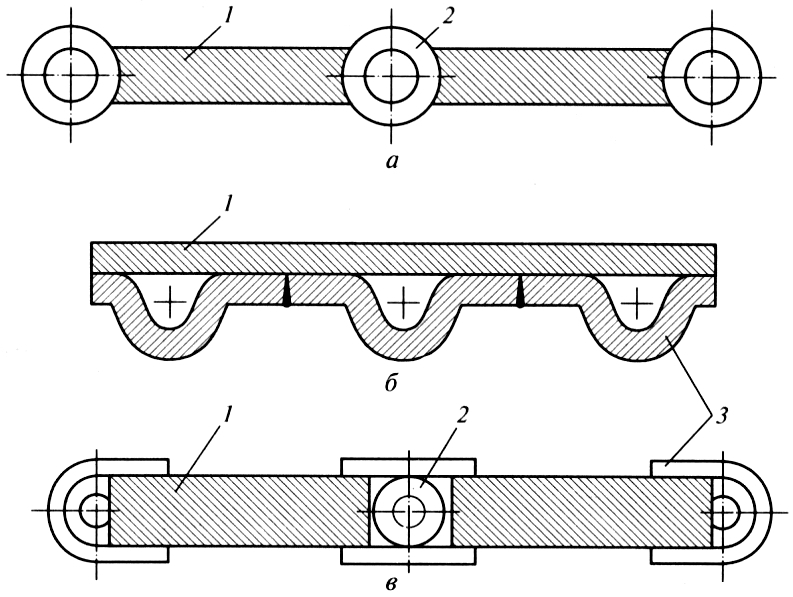

- •Из трубок (а), скоб (б) и с комбинированными (в) направляющими:

- •Прямолинейных стыков

- •2.2. Оборудование для электрошлаковой сварки

- •2.3 Регламентирующие требования к руководящим документам

- •Глава 3 конструктивная часть Рекомендуемые формы разделки кромок под эшс

- •Глава 4. Охрана труда

- •Требования безопасности по окончании работы

- •Глава 5.

- •Глава 6.

- •Глава 7. Приложения (графическая часть) Рекомендуемые режимы эшс продольных стыков обечаек и днищ одной проволокой диаметром 3 мм

- •Рекомендуемые скорости эшс одной проволокой диаметром 3 мм

- •Рекомендуемые скорости эшс двумя проволоками диаметром 3 мм

- •Рекомендуемые режимы эшс

- •Рекомендуемые скорости эшс

- •Рекомендуемые скорости сварки шва б

- •8. Основные указания по термической обработке

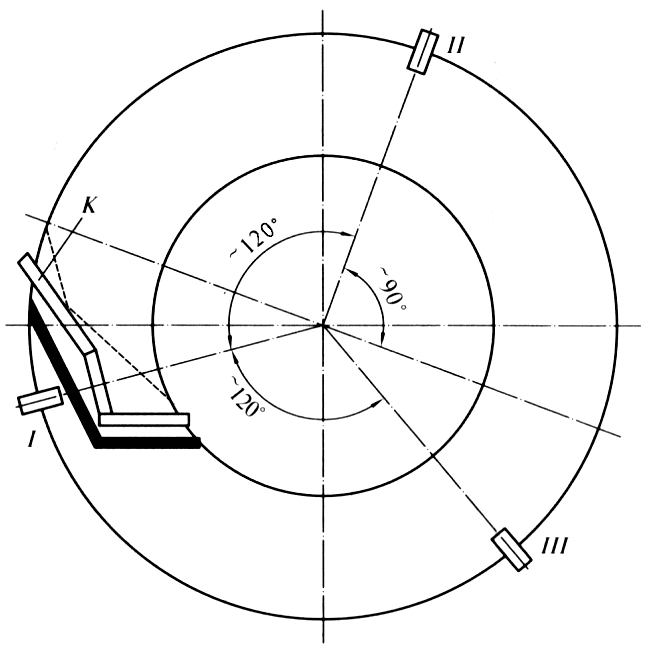

Сборочные зазоры кольцевого стыка

Толщина свариваемого металла, мм |

Сборочный зазор, мм, в точках |

||

1 |

II |

III |

|

50-100 |

28 |

32 |

30 |

150-200 |

32 |

35 |

34 |

250-300 |

34 |

38 |

36 |

Предварительно в кольцевой стык вставляют входной кармана из металла толщиной 35...40 мм, который прихватывают ручной дуговой сваркой к торцевой поверхности одной из частей по разметке.

Рис. 12.5. Схема расположения кармана (К) и дистанционных прокладок в

кольцевом стыке:

I—III — точки контроля сборочного зазора

После установки кармана в точках I - III к торцу прихватывают дистанционные прокладки, с помощью которых фиксируют требуемый сборочный зазор. Собранные части дополнительно фиксируют планками, приваренными равномерно по всей окружности кольцевого стыка.

В зависимости от конструкции и размера внутреннего диаметра изделия выбирают способ формирования внутренней поверхности шва: внутренним ползуном, медной водоохлаждаемой кольцевой накладкой, стальной кольцевой (приваривающейся) накладкой, замковым соединением.

Собранное под сварку изделие укладывают на роликовые опоры и соединяют через карман с торцевым вращателем или закрепляют одним концом в планшайбе вращателя. Карман устанавливают в рабочее положение, вращая изделие в направлении сварки для гарантированного устранения всевозможных люфтов. Дно кармана в начале сварки должно быть горизонтальным.

Весь цикл сварки кольцевого шва делится на три лапа: первый -разведение процесса и сварка начального участка шва (заварка кармана), второй — сварка погонной части, третий — сварка замыкающего участка кольцевого шва.

Каждому этапу соответствует свой режим сварки. Следуем заметить, что скорость сварки кольцевого шва выбирают на 10... 15% ниже скорости сварки прямолинейных швов при соответствующей толщине металла.

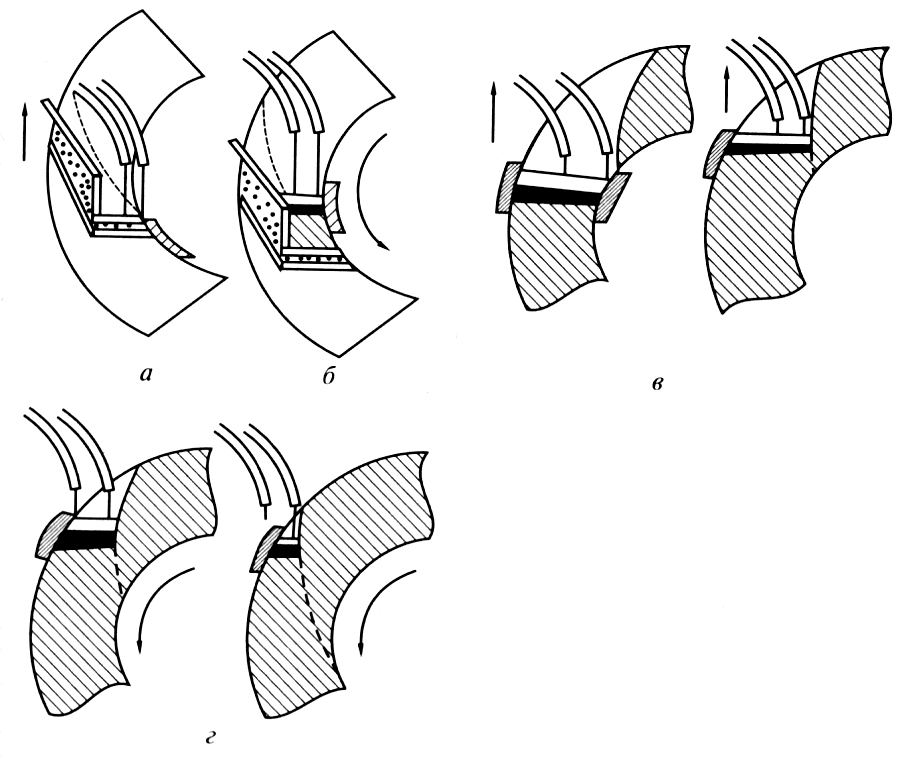

Рис. 12.6. Схема процесса сварки

кольцевого стыка в начальной (а, б) и замыкающей (в, г) частях

и замыкающей (в, г) частях шва

На первом этапе (рис. 12.6, а) сваривают начальный участок шва или заполняют большую часть кармана до уровня оси кольцевого стыка при подъеме аппарата без вращения изделия, а конец кармана сваривают при неподвижном аппарате и вращении изделия (рис. 12.6, б). После наведения шлаковой ванны по мере заполнения кармана электроды раздвигают и увеличивают амплитуду их колебаний.

На втором этапе процесс сварки ведут так же, как при сварке прямолинейных швов. После поворота изделия на 1/3 окружности газовой резкой вырезают карман по шаблону и готовят данный участок к сварке замыкающего шва.

На третьем этапе выполняют сварку замыкающего участка стыка. Вращение изделия прекращают и включают подъем аппарат, когда прямолинейная часть начала шва займет вертикальное положение (рис. 12.6, в). По мере сужения сварочного пространства мундштуки сближают. После сварки вертикальной части замыкающего участка подъем аппарата прекращают и включают вращение изделия (рис. 12.6, г), постепенно уменьшая амплитуду колебания электрода. При амплитуде колебания ≤30 мм выводят из работы электрод, находящийся ближе к наружному краю стыка, и сварку заканчивают одним электродом.

Сварка плавящимся мундштуком. Плавящийся мундштук представляет собой тонкое генную трубку, набор пластин или стержней, снабженных каналами для подачи электродной проволоки. Наиболее распространены мундштуки, показанные на рис. 12.7.

Форма плавящеюся мундштука определяется конфигурацией свариваемого стыка, а материал должен быть подобен основному.