- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •8. Механические свойства конструкционных материалов.

- •9. Технические свойства конструкционных материалов.

- •10. Литейные сплавы.

- •11. Литейные чугуны.

- •Литейные свойства сплавов.

- •Классификация способов получения отливок.

- •Формовочные и стержневые смеси.

- •Ручная и механическая формовка песчаных смесей.

- •Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •22. Литье по выплавляемым моделям.

- •Литье в оболочковые формы.

- •Литье в кокиль.

- •25. Литье под давлением.

- •Центробежное литье.

- •Общие принципы конструирования.

- •Сущность процесса обработки материалов давлением.

- •Виды обработки давлением.

- •Прокатка. Виды проката.

- •Волочение.

- •32. Прессование.

- •Штамповка.

- •35.Оборудование для обработки давлением.

- •Физические процессы обработки материалов давлением.

- •Наклеп и условия его формирования.

- •Сущность холодной штамповки, ее преимущества и недостатки.

- •Виды холодной объемной штамповки.

- •Выдавливание.

- •41. Высадка

- •Объемная штамповка (холодная).

- •Холодная листовая штамповка.

- •Разделительные операции при холодной листовой штамповке (резка. Вырубка, пробивка ).

- •Формоизменяющие операции при холодной листовой штамповке.

- •Сущность горячей объемной штамповки.

- •47. Разработка чертежа поковки.

- •48. Горячая объемная штамповка в закрытых штампах.

- •49. Горячая объемная штамповка в открытых штампах.

- •50. Многоручьевая штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка.

- •57. Физико-химические процессы при сварке плавлением.

- •58. Электрическая дуговая сварка.

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом.

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металлов и сплавов.

- •66. Дефекты сварных соединений

- •67. Типы сварных соединений

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания).

- •Элементы токарного резца.

- •77. Силы резания.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •83. Режущий инструмент для станков сверлильной группы.

- •84. Схемы обработки на станках сверлильной группы.

- •85. Обработка на расточных станках.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

Волочение.

Волочение заключается в протягивании заготовки с усилием Р (через сужающееся отверстие в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Исходными заготовками служат прокатанные или прессованные прутки и трубы. Волочением получают проволоку диаметром 0,002—10 мм, фасонные профили; калибруют трубы диаметром 0,3—200 мм и прутки диаметром 3—150 мм. Волочение производят в холодном состоянии, что обеспечивает высокую точность размеров и хорошее качество поверхности.

32. Прессование.

Прессование—это выдавливание усилием Q заготовки 1 (рис. 27 м) из контейнера 2 через отверстие в матрице, соответствующее сечению выдавливаемого профиля. Исходной заготовкой является слиток или прокат. Прессованием получают прутки диаметром 3—250 мм, трубы диаметром 20—400 мм со стенкой толщиной 1,5—12 мм и другие профили, сплошные и полые, с постоянным или переменным поперечным сечением. Точность и возможная сложность получаемых профилей больше, чем при прокатке.

Ковка.

Ковка — это деформирование усилием N нагретой заготовки 1 (рис. 27 н) рабочими поверхностями 2 универсального инструмента (бойка) при свободном течении металла в стороны. Исходными заготовками могут быть слитки, блюмы, сортовой прокат. Ковкой получают разнообразные по форме и размерам поковки массой до 300 т, которые служат заготовками для последующей обработки резанием.

Штамповка.

Штамповка — это обработка заготовок из сортового и листового проката давлением с помощью специального инструмента — штампа. Ее широко применяют для серийного и массового производства заготовок и деталей в машиностроительной, приборостроительной, электростроительной, электротехнической и других отраслях промышленности. Многообразие машин для обработки давлением можно свести к нескольким основным типам в зависимости от характера воздействия рабочих частей машины на деформируемую заготовку.

35.Оборудование для обработки давлением.

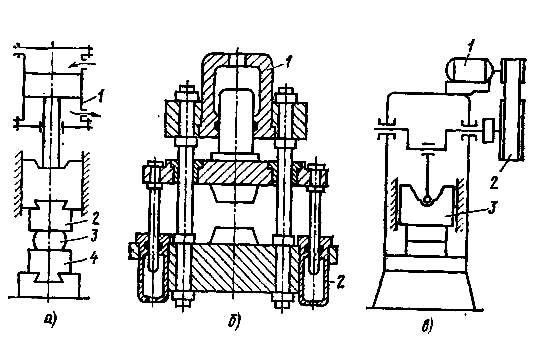

Молоты — машины ударного действия со скоростью деформирования Vд до 9 м/с. Сжатый пар или воздух поступает поочередно в верхнюю полость рабочего цилиндра 1 (рис. 28 а) для нанесения удара верхним бойком или штампом 2 по заготовке 3, находящейся на нижнем бойке или штампе 4, и затем в нижнюю полость для подъема рабочих (падающих) частей молота.

Гидравлические прессы — машины статического действия (Vд до 0,3 м/с). Усилие для деформирования заготовки создается рабочей жидкостью высокого давления (20—30 МН/м2), поочередно поступающей в рабочие 1 и возвратные 2 цилиндры прессов для опускания и подъема рабочих частей пресса (рис.28 б).

Механические прессы — машины статического

действия (VД до 0,5 м/с). Деформируют

заготовку (рис.28 в), используя энергию,

накопленную массивным маховиком 2,

который вращается электродвигателем

1. Преобразование вращательного движения

в возвратно-поступательное движение

ползуна 3 осуществляется кривошипно-шатунным

механизмом.

Рис. 28. Машины для обработки давлением.

Физические процессы обработки материалов давлением.

Для правильного выбора машин, проектирования технологических процессов и рациональной геометрии инструмента необходимо знание физико-механических основ обработки давлением. Обработка давлением основана на пластичности материалов, т. е. их способности получать пластические деформации. Как упругие, так и пластические деформации осуществляются в твердых телах в результате относительного смещения атомов. При упругих деформациях смещения атомов из положений равновесия небольшие и они увеличиваются пропорционально увеличению сил, вызвавших это смещение (закон Гука). С ростом величины упругих деформаций потенциальная энергия твердого тела возрастает до определенного предела, после чего атомы смещаются на расстояния, больше межатомных, и остаются в новых положениях устойчивого равновесия. Сумма таких смещений создает пластическую деформацию или же остаточное изменение формы и размеров твердого тела в результате действия внешних сил.

Величину формоизменения оценивают степенью деформации ε. Силы взаимосвязи атомов противостоят действию внешних сил, и поэтому твердое тело оказывает сопротивление деформированию. Последнее характеризуют величиной удельного усилия (напряжения σ), вызывающего пластическую деформацию при данных условиях деформирования. Напряжения и деформации в объеме деформируемого тела распределены неравномерно. Напряжения на поверхностях контакта можно рассчитать методами, известными из теории обработки давлением. Если нормальное напряжение σ и (направленное перпендикулярно к контактной поверхности) постоянно по всей поверхности контакта заготовки 1 с инструментом 2 (рис. 20, а) или заменено его средней величиной σ ср в случае неравномерного распределения σн по контактной поверхности, то деформирующее усилие Р = σF или Р = σ cp F, где F — площадь проекции контактной поверхности на плоскость, перпендикулярную к направлению деформирующего усилия. Определение деформирующего усилия требуется для выбора машин для обработки давлением и для расчета инструмента на прочность.