- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •8. Механические свойства конструкционных материалов.

- •9. Технические свойства конструкционных материалов.

- •10. Литейные сплавы.

- •11. Литейные чугуны.

- •Литейные свойства сплавов.

- •Классификация способов получения отливок.

- •Формовочные и стержневые смеси.

- •Ручная и механическая формовка песчаных смесей.

- •Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •22. Литье по выплавляемым моделям.

- •Литье в оболочковые формы.

- •Литье в кокиль.

- •25. Литье под давлением.

- •Центробежное литье.

- •Общие принципы конструирования.

- •Сущность процесса обработки материалов давлением.

- •Виды обработки давлением.

- •Прокатка. Виды проката.

- •Волочение.

- •32. Прессование.

- •Штамповка.

- •35.Оборудование для обработки давлением.

- •Физические процессы обработки материалов давлением.

- •Наклеп и условия его формирования.

- •Сущность холодной штамповки, ее преимущества и недостатки.

- •Виды холодной объемной штамповки.

- •Выдавливание.

- •41. Высадка

- •Объемная штамповка (холодная).

- •Холодная листовая штамповка.

- •Разделительные операции при холодной листовой штамповке (резка. Вырубка, пробивка ).

- •Формоизменяющие операции при холодной листовой штамповке.

- •Сущность горячей объемной штамповки.

- •47. Разработка чертежа поковки.

- •48. Горячая объемная штамповка в закрытых штампах.

- •49. Горячая объемная штамповка в открытых штампах.

- •50. Многоручьевая штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка.

- •57. Физико-химические процессы при сварке плавлением.

- •58. Электрическая дуговая сварка.

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом.

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металлов и сплавов.

- •66. Дефекты сварных соединений

- •67. Типы сварных соединений

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания).

- •Элементы токарного резца.

- •77. Силы резания.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •83. Режущий инструмент для станков сверлильной группы.

- •84. Схемы обработки на станках сверлильной группы.

- •85. Обработка на расточных станках.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

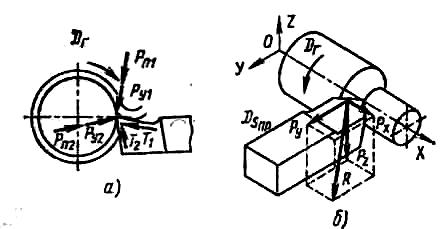

77. Силы резания.

Рис. 55. Силы, возникающие в процессе резания:

а — схема сил, действующих на резец;

б - разложение силы резания на составляющие

R = Рп + Р72 + Ра1 + Раг + Тг + Т2.

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р, приложенной со стороны инструмента к обрабатываемой заготовке

78. Источники образования тепла и уравнение теплового баланса при резании.

Резание сопровождается образованием теплоты. Количество теплоты Q (Дж/мин), выделяющейся в единицу времени, Q = PzV.

Причинами образования теплоты являются упруго-пластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность лезвия инструмента, трение задних поверхностей лезвия инструмента о поверхность резания и обработанную поверхность заготовки

Тепловой баланс процесса резания можно представить тождеством

Q = Qд + Qп.п. + Q з.п. = Qс + Qз + Qр +Qл , где

Qд- количество теплоты, выделяющейся при упругопластическом деформировании обрабатываемого материала, Дж;

Qп.п. - количество теплоты, выделяющейся при трении стружки о переднюю поверхность лезвия инструмента, Дж;

Qз.п. - количество теплоты, выделяющейся при трении задних поверхностей лезвия инструмента о заготовку, Дж;

Q с - количество теплоты, отводимое стружкой, Дж;

Qз - количество теплоты, отводимое заготовкой, Дж;

Qр - количество теплоты, отводимое режущим инструментом, Дж;

Qл - количество теплоты, переходящее в окружающую среду (теплота лучеиспускания)

79. Износ и стойкость инструмента. Важнейшей характеристикой материала рабочей части инструмента является износостойкость. Чем выше износостойкость, тем медленнее изнашивается инструмент и выше его размерная стойкость. Это значит, что детали, последовательно обработанные одним и тем же инструментом, будут иметь минимальный разброс размеров. В целях повышения износостойкости на рабочую часть инструментов наносят специальными методами одно- и многослойные покрытия из карбидов вольфрама или нитридов титана

80. Схемы обработки поверхностей при токарной обработке.

Рис.59 Схемы обработки поверхностей заготовок на токарно-винтореэном станке.

Обработка поверхностей осуществляется с продольным или поперечным движением подачи (рис. 59 а). Формообразование поверхностей при обработке с продольным движением подачи осуществляется по методу следов, при обработке с поперечным движением подачи — в основном по методу копирования. Перемещения инструментов в направлениях движения подачи зависят от, типа станка, и управление ими осуществляется вручную (на универсадьных станках) от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

Наружные цилиндрические поверхности обтачивают прямыми (рис.59 6) или упорными проходными резцами. Заготовки гладких валов обтачивают, устанавливая их в центрах. Заготовки ступенчатых валов обтачивают по схемам деления припуска на части или по схемам деления длины заготовки на части.

Наружные (рис.59е) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб. Нарезают как однозаходные, так и многозаходные резьбы.

Точение длинных пологих конусов (2ά= 8 ... 10") производят смещая в поперечном направлении корпус задней бабки относительно ее основания (рис.59 г) или используя специальное приспособление — конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными ,резцами (рис. 59 д), глухие — упорными (рис.59 е).

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 59з) прорезными резцами, фасонные поверхности (рис.59 и) фасонными стержневыми резцами, короткие конические поверхности — фаски (рис. 59к) — широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (рис.59 л) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов (рис.59н) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (рис. 59м), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис.59ж,о) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта

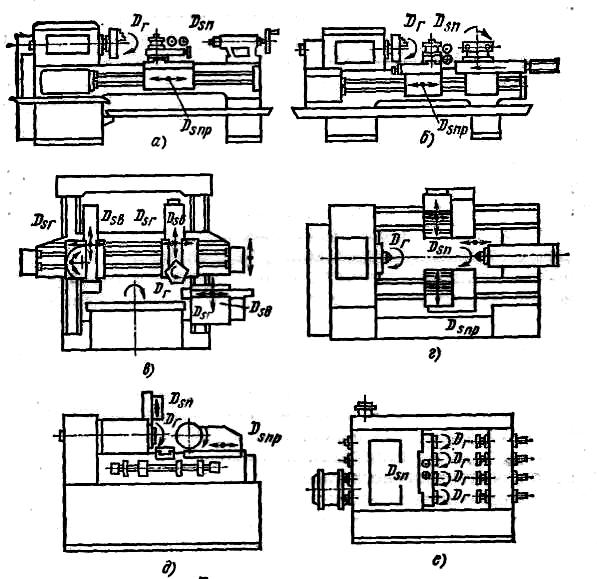

.81. Станки токарной

группы.

Рис.57 Общие виды станков токарной группы (стрелками без обозначений указаны

установочные движения частей станков)

Токарно-винторезные станки (рис.57 а) применяют в условиях единичного производства для обработки заготовок небольших партий. Обработка сложных заготовок требует применения большого числа режущего инструмента. Для сокращения потерь времени на смену инструмента необходимо специальное устройство. Таким устройством является револьверная головка (револьверный суппорт) токарно-револьверного станка (рис. 57 б). Предварительная наладка станков позволяет вести обработку поверхностей заготовок по упорам, ограничивающим движения суппортов, что обеспечивает автоматическое получение размеров диаметров и длин обрабатываемых поверхностей. Кроме того, на револьверных станках можно вести параллельную (одновременную) обработку нескольких поверхностей заготовок разными инструментами. Все это повышает производительность станков, которые используют при изготовлении партий одинаковых заготовок в среднесерийном производстве.

Токарно-карусельные станки (рис. 57в) предназначены для обработки крупных тяжелых заготовок, у которых отношение длины (высоты) заготовки к диаметру составляет 0,3—0,7. Это заготовки рабочих колес водяных и газовых турбин, зубчатых колес, маховиков и т. д. Особенностью станков является наличие круглого горизонтального стола-карусели с вертикальной осью вращения. Наличие карусели облегчает установку, выверку положения и закрепление тяжелых заготовок на станке. Эти станки применяют в среднем и тяжелом машиностроении.

Многорезцовые токарные полуавтоматы (рис.57 г) предназначены для обработки наружных поверхностей заготовок ступенчатых валов, блоков зубчатых колес, шпинделей и т. д. На многорезцовом полуавтомате одновременно обрабатывают несколько поверхностей заготовки.

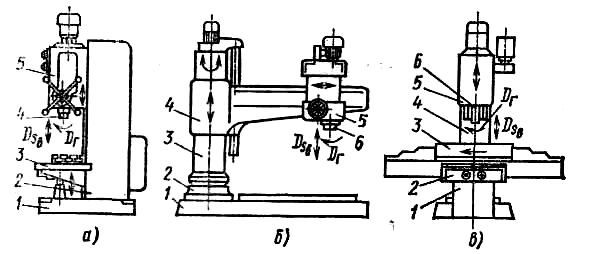

82. Сверлильные станки. Вертикально-сверлильные станки (рис.60 а) делят на несколько типоразмеров. Небольшие настольно-сверлильные станки позволяют сверлить отверстия диаметром до 32 мм. На крупных вертикально-сверлильных станках сверлят отверстия диаметром до 100 мм. На этих станках

Рис. 60. Основные типы сверлильных станков

обрабатывают заготовки небольших размеров. Широкая универсальность и возможность автоматизации цикла обработки способствует их использованию во всех отраслях промышленности.

Радиально-сверлильные станки (рис. 60 б) предназначены для обработки отверстий в крупногабаритных заготовках. На них можно сверлить отверстия диаметром до 100 мм. Эта станки универсальные, их применяют в единичном и мелкосерийном производстве. На горизонтально-сверлильных станках получают глубокие отверстия специальными сверлами.

В единичном и мелкосерийном производстве широко применяют вертикально-сверлильные

(рис.60 в) и радиально-сверлильные станки с ЧПУ. Простота переналадки позволяет выполнять на них по автоматическому циклу обработку различных видов заготовок. На одношпиндельных и многошпиндельных сверлильных автоматах и полуавтоматах циклы обработки отверстий полностью автоматизированы.

Основное назначение сверлильных и расточных станков — обработка отверстий в заготовках деталей.