- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •8. Механические свойства конструкционных материалов.

- •9. Технические свойства конструкционных материалов.

- •10. Литейные сплавы.

- •11. Литейные чугуны.

- •Литейные свойства сплавов.

- •Классификация способов получения отливок.

- •Формовочные и стержневые смеси.

- •Ручная и механическая формовка песчаных смесей.

- •Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •22. Литье по выплавляемым моделям.

- •Литье в оболочковые формы.

- •Литье в кокиль.

- •25. Литье под давлением.

- •Центробежное литье.

- •Общие принципы конструирования.

- •Сущность процесса обработки материалов давлением.

- •Виды обработки давлением.

- •Прокатка. Виды проката.

- •Волочение.

- •32. Прессование.

- •Штамповка.

- •35.Оборудование для обработки давлением.

- •Физические процессы обработки материалов давлением.

- •Наклеп и условия его формирования.

- •Сущность холодной штамповки, ее преимущества и недостатки.

- •Виды холодной объемной штамповки.

- •Выдавливание.

- •41. Высадка

- •Объемная штамповка (холодная).

- •Холодная листовая штамповка.

- •Разделительные операции при холодной листовой штамповке (резка. Вырубка, пробивка ).

- •Формоизменяющие операции при холодной листовой штамповке.

- •Сущность горячей объемной штамповки.

- •47. Разработка чертежа поковки.

- •48. Горячая объемная штамповка в закрытых штампах.

- •49. Горячая объемная штамповка в открытых штампах.

- •50. Многоручьевая штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка.

- •57. Физико-химические процессы при сварке плавлением.

- •58. Электрическая дуговая сварка.

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом.

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металлов и сплавов.

- •66. Дефекты сварных соединений

- •67. Типы сварных соединений

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания).

- •Элементы токарного резца.

- •77. Силы резания.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •83. Режущий инструмент для станков сверлильной группы.

- •84. Схемы обработки на станках сверлильной группы.

- •85. Обработка на расточных станках.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания).

Элементы токарного резца.

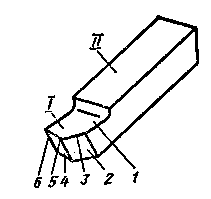

Рис. 52 Элементы токарного прямого проходного резца.

Токарный прямой проходной резец (рис. 52) имеет режущую часть 1 и присоединительную часть 11, которая служит для закрепления резца в резцедержателе. Режущая часть образуется при заточке резца и имеет следующие элементы: переднюю поверхность лезвия 1, по которой сходит стружка; главную заднюю поверхность 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 4,обращенную к обработанной поверхности заготовки, режущую кромку 3, вспомогательную режущую кромку 6; вершину 5.

74. Геометрические параметры резца.

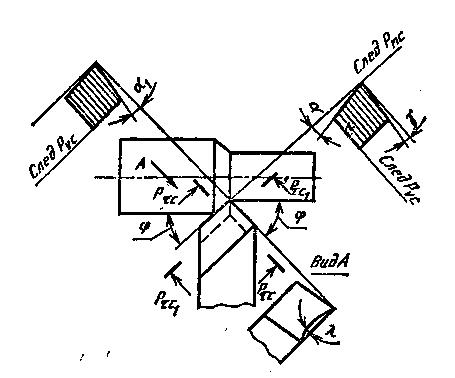

Инструмент затачивают по передней и

задним поверхностям. Для определения

углов, под которыми расположены

поверхности режущей части инструмента

относительно друг друга, вводят

статическую систему координат (рис.

53). Основная плоскость (Рvс

) - координатная

плоскость, проведенная через точку

режущей кромки перпендикулярно

направлению скорости главного движения.

Плоскость резания (Рпс

) - координатная

плоскость, касательная к режущей

кромке и перпендикулярная основной

плоскости. Статическая главная секущая

плоскость (Рτс)

координатная

плоскость, перпендикулярная линии.

пересечения статических основной

плоскости и плоскости резания.

Рис.53 Углы резца в статике

Статическая вспомогательная секущая плоскость (Рτс1) — плоскость, перпендикулярная к проекции вспомогательной режущей кромки на плоскость Рvc.

Углы инструмента оказывают существенное влияние на резание и качество обработки.

Углы резца рассматривают исходя из следующих условий: ось резца перпендикулярна линии центров станка; вершина резца находится на линии центров станка; совершается только главное движение резания.

Главный передний угол γ измеряют в главной секущей плоскости между следом передней поверхности лезвия и следом плоскости, перпендикулярной к следу плоскости резания. Передний угол оказывает большое влияние на резание. С увеличением угла у уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются силы резания и расход мощности. Одновременно улучшаются условия схода стружки, а качество обработанной поверхности заготовки повышается.

Чрезмерное увеличение угла γ приводит к снижению прочности лезвия, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки.

При обработке заготовок из хрупких и твердых материалов для повышения прочности и стойкости резца следует назначать меньшие значения угла у, иногда даже отрицательные. При обработке заготовок из мягких и вязких материалов передний угол увеличивают.

Главный задний угол ά измеряют в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Наличие угла ά уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности. Чрезмерное увеличение угла а приводит к снижению прочности режущего лезвия. Угол а назначают исходя из упругой деформации материала обрабатываемой заготовки.

Вспомогательный задний угол ά1 измеряют во вспомогательной секущей плоскости между следом вспомогательной вадней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно статической основной плоскости. Наличие угла ά1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

Главный угол в плане φ — угол в основной плоскости между плоскостью резания и направлением движения подачи. Угол φ оказывает значительное влияние на шероховатость обработанной поверхности заготовки. С уменьшением угла φ шероховатость обработанной поверхности снижается. Одновременно уменьшается толщина и растет ширина срезаемого слоя материала. Это увеличивает активную рабочую длину режущей кромки. Сила и температура резания, приходящиеся на единицу длины кромки, уменьшаются, это снижает износ инструмента. С уменьшением угла φ резко возрастает сила резания, направленная перпендикулярно к оси заготовки, это вызывает повышенное деформирование обрабатываемой заготовки.

Вспомогательный угол в плане φ' — угол в основной плоскости между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ' шероховатость обработанной поверхности снижается, одновременно увеличивается прочность вершины резца и уменьшается его износ.

Угол наклона режущей кромки λ— угол в плоскости резания между режущей кромкой и основной плоскостью. С увеличением угла % качество обработанной поверхности ухудшается.

Углы γ, ά , φ , φ' могут изменяться вследствие погрешности установки резца. Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров, то угол у увеличится, а угол а уменьшится, а при установке вершины резца ниже линии центров станка — наоборот. Если ось резца не перпендикулярна линии центров станка, то это вызывает изменение углов φ , φ' .

В процессе резания углы γ и ά резца также изменяются. Это можно объяснить тем, что меняется положение плоскости резания в пространстве вследствие вращения заготовки и поступательного движения резца, так как в этом случае фактической поверхностью резания, к которой касательна плоскость резания, будет винтовая поверхность. При работе с большими подачами, а также при нарезании резьбы резцом изменение углов ά и γ будет существенным, что необходимо учитывать при изготовлении резцов, внося соответствующие коррективы. Углы ά и γ в процессе резания могут оказаться переменными, что имеет место при обработке сложных поверхностей деталей типа кулачков, лопаток турбин.

75. Инструментальные материалы. Режущие инструменты работают в условиях больших нагрузок, высоких температур, трения и износа. Поэтому инструментальные материалы должны иметь особые эксплуатационные физико-механические свойства. Материал рабочей части инструмента должен иметь большую твердость и высокие допускаемые напряжения на изгиб, растяжение, сжатие, кручение. Твердость материала рабочей части инструмента предусматривают значтельно большей, чем твердость материала обрабатываемой заготовки.

Углеродистые инструментальные стали

Легированные инструментальные стали.

Быстрорежущие стали

Твердые сплавы

вольфрамовую

титано-вольфрамовую ,титанотанталовольфрамовую

Абразивные материалы

76. Физическая сущность резания.Резание металлов — сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями, например, деформированием срезаемого слоя металла.