- •Методичні вказівки

- •«Технологія будівельних конструкцій, виробів і матеріалів»

- •Завдання

- •1. Мета та завдання курсової роботи (кр).

- •2. Завдання на проектування.

- •3. Об’єм і структура курсової роботи.

- •4.Порядок оформлення пояснювальної записки та графічної частини.

- •4. Вибір та обґрунтування способу виробництва

- •5. Обґрунтування та опис технологічної схеми виробництва

- •6. Розрахунок сировинних сумішей

- •7. Розрахунок матеріального балансу

- •7.1. Режим роботи заводу

- •7.2 Розрахунок продуктивності заводу по клінкеру та цементу

- •7.3. Вибір і обґрунтування технологічної схеми приготування сировинної суміші

- •Приготування сировинних сумішей за мокрим способом виробництва цементу

- •Сухий спосіб виробництва портландцементу

- •7.4 Підбір та розрахунок обладнання

- •7.4.1. Добування і транспортування сировини

- •7.4.2. Розрахунок та підбір обладнання для подрібнення сировини

- •7.4.3 Розрахунок та підбір обладнання сировинного цеху

- •7.5 Розрахунок потреби електроенергії

- •7.6 Контроль виробництва.

- •7.7. Техніка безпеки, охорона праці та довкілля.

- •Висновки

- •Рекомендована література

- •Приклад розрахунку трьохкомпонентної сировинної суміші

7.4.2. Розрахунок та підбір обладнання для подрібнення сировини

Обладнання для подрібнення сировини вибирають з врахуванням властивостей гірських порід, які передбачається подрібнювати. Найчастіше застосовують двостадійне подрібнення.

Для подрібнення щільних гірських твердих порід (кристалічного вапняку, мармуру та ін.) на першій стадії використовують конусні дробарки, а на другій – молоткові. Для більш м’яких карбонатних порід – відповідно щелепні та молоткові.

Глиняну сировину, як правило подрібнюють у валкових дробарках, а потім розпускають в роторних млинах.

Для технологічних схем, що передбачають застосування двох м’яких компонентів (крейди та глини), на другій стадії подрібнення доцільно використовувати млини самоподрібнення “Гідрофол” для мокрого способу виробництва та “Аерофол” – для сухого.

Кількість та розміри щелепних та конусних дробарок встановлюють за годинною потребою в сировині та максимальними розмірами кусків до подрібнення.

Кількість та розміри молоткових дробарок другої стадії подрібнення сировини встановлюють на основі годинної потреби та мінімальних розмірів кусків сировини.

Для подрібнення гіпсу та додатків рекомендується застосовувати молоткову дробарку СМ-170Б, а для подрібнення матеріалів підвищеної вологості дробарки самоочищення ДМЭ та ДМН (табл.8).

Підбір та розрахунок кількості роторних млинів та млинів самоподрібнення типу “Гідрофол” та “Аерофол” здійснюють на основі кількості матеріалів, що подрібнюються на другій стадії дроблення та паспортної продуктивності. Характеристика цих млинів наведена в табл.(12).

Для одержання грубомеленого шламу з вапняку та глини або з мергелю використовують стрижневі млини (табл. 12).

Сировинні матеріали з бункерів до дробарок подаються пластинчатими живильниками. Завдяки наявності бортів та особливій поверхні транспортування пластинчатими живильниками можна перемішувати куски матеріалу розміром 0,2…1,2 м кількість живильників розраховують з врахуванням кількості одиниць подрібнюючого обладнання, необхідної продуктивності, відстані транспортування.

7.4.3 Розрахунок та підбір обладнання сировинного цеху

Визначальним обладнанням у цьому цеху є сировинні млини. В залежності від технологічної схеми виробництва їх типорозміри можуть бути різними.

Для визначення необхідної кількості млинів спочатку розраховують їх продуктивність. Наближено продуктивність млина визначається за формулою:

Q = 6,45 ·V·√D (G/V)0,8 g ·RT, т/год

Q – продуктивність млина, т/год;

V – робочий об’єм млина,м3;

D - робочий діаметр млина “на прогляд”, м;

G – маса мелючих тіл, т;

g – питома продуктивність млина, т/кВт·год (табл. 7.3.4);

RT – коефіцієнт, який враховує тонину помелу (табл. 7.3.5).

Масу мелючи тіл розраховують за формулою:

G= 0,785 ·D2·L·φ·γ,

де L – довжина корпусу млина, м;

φ – коефіцієнт заповнення об’єму млина мелючими тілами( 0,3-0,32);

γ – насипна маса мелючи тіл (залежить від асортименту та густини), в розрахунках приймають γ = 4,65 т/м3.

Таблиця 7.4.4 Питома продуктивність млинів для різних матеріалів

№ з/п |

Матеріал |

Для помелу, т/кВт ·год |

|

мокрого |

сухого |

||

1. |

Мергель |

|

|

|

Опір помелу високий |

0,04-0,06 |

0,04-0,05 |

|

Опір помелу середній |

0,07-0,09 |

0,06-0,07 |

2. |

Сировинна суміш з вапняку та глини |

|

|

|

Опір помелу високий |

0,05-0,07 |

0,05-0,06 |

|

Опір помелу середній |

0,07-0,09 |

0,07-0,08 |

|

Опір помелу низький |

0,10-0,15 |

0,08-0,10 |

3. |

Сировинна суміш з крейди та глини |

0,15-0,20 |

- |

4. |

Сировинна суміш з доменного шлаку та вапняку |

- |

0,03-0,05 |

Таблиця 7.4.5 Значення коефіцієнта Кт, який враховує тонину помелу

Залишок на ситі 008 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Значення коефіцієнта |

0,588 |

0,656 |

0,715 |

0,768 |

0,798 |

0,818 |

0,865 |

0,912 |

0,95 |

1,0 |

1,09 |

Кількість сировинних млинів визначають з продуктивності сировинного цеху та продуктивності одного помольного агрегату. Кількість комплектуючого обладнання млинів встановлюються з врахуванням кількості останніх.

Розрахунок складів для зберігання сировинних матеріалів, сировинної суміші та шламу виконують на основі добової продуктивності сировинного цеху та норм зберігання тих або інших матеріалів (табл.7.4.6).

Найбільш перспективними є силосні склади сировинних матеріалів та додатків, так як їх роботу можна автоматизувати. Силос – споруда циліндричної форми, нижня частина якої має вигляд зрізаного конуса. В таблиці 7.4.7 наведені дані для складів цього типу.

Таблиця 7.4.6 Норми зберігання матеріалу на складах

Річна продуктивність заводу за цементом, тис. т |

Запас в добах |

|||||

Вапняку |

Шламу |

Сировинної муки |

Додатків |

Поверхневоактив-них додатків |

||

глиняного |

сировин ного |

|||||

200-500 |

10 |

1 |

3 |

4 |

30 |

30 |

1000-2000 |

3-5 |

1 |

3 |

4 |

20 |

30 |

2000-3000 |

3-4 |

1 |

2,5-3 |

4 |

15 |

30 |

Таблиця 7.4.7 Характеристика складів силосного типу

Діаметр силосу, м |

Висота циліндричної частини силосу, м |

Корисний об’єм, м3 |

6,0 |

21,6 |

500 |

6,0 |

31,2 |

750 |

12.0 |

19,8 |

1700 |

12,0 |

33,0 |

3000 |

Силоси обладнуються тарільчатими та ваговими дозаторами. Кількість дозаторів визначається кількістю розвантажувальних отворів силосів, а їх продуктивність – продуктивністю млинів.

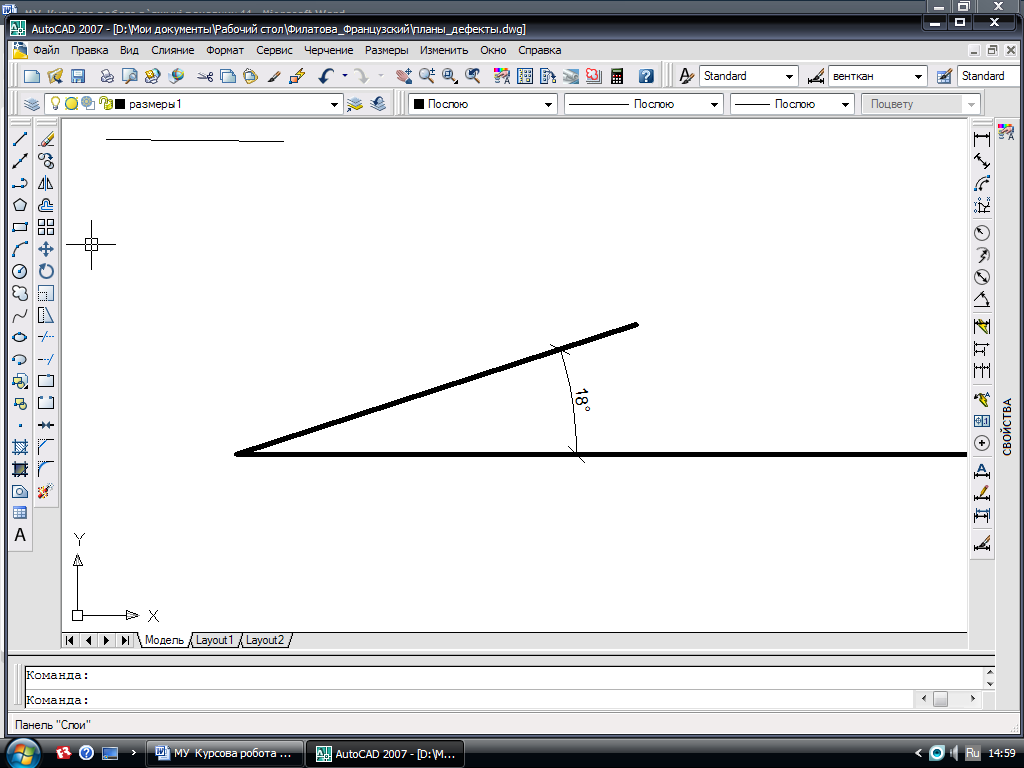

Транспортування та завантаження подрібнюваних матеріалів у цапфу млина здійснюють стрічковим транспортером. Продуктивність транспортера визначається продуктивністю млина. Мінімальна довжина транспортера розраховується згідно схеми за однією з наведених формул:

ℓ=h/sinα або ℓ= b/cosα, де

ℓ - висота піднімання матеріалу, м;

h – відстань від вивантажувального отвору силосу до млина, м.

cosα - кут нахилу стрічки транспортеру (не більше 180).

Мал. 7.4.1 Схема для розрахунку довжини транспортеру.

За розрахованими характеристиками та довідковими даними здійснюють підбір транспортерів.

Шламбасейни використовують для коректування та зберігання шламів. Коректувальні басейни найчастіше є вертикальними і матеріал з яких виготовлені басейни – метал або залізобетон. Місткість басейнів – 400…3000м3.

Діаметр вертикальних шлам басейнів 6…12 м.

Горизонтальні шламбасейни найчастіше є круглими з центральною опорою в середині, на якій встановлюється кранова мішалка. Діаметр басейну може бути різним – 25, 35, 45 м; місткість відповідно – 4000, 8000, 12000м3. Їх застосовують в технологічних схемах з безперервним усередненням і коректуванням шламу.

Кількість вертикальних басейнів визначається за формулою:

N=N1+N2+N3,

де N1 – кількість басейнів необхідна для неперервного приймання шламу від сировинних млинів;

N2 – кількість вертикальних басейнів для коректувальних шламів (2-3);

N3- кількість вертикальних шлам басейнів для глиняного шламу.

N1 =V1·t/V + 0,85,

де V – корисний об’єм одного басейну, м3;

V1- сумарна продуктивність сировинних млинів, м3/год;

t - час, необхідний для перемішування шламу, відбору проби і інших операцій /~ 6 год/.

N3 = 0,1·П·ρп·Кн·Сн /365 V·Квп,

де П – продуктивність заводу за клінкером, т/рік;

ρп – питома витрата сировинної суміші на 1 т клінкеру, т;

Кн – коефіцієнт, 0,7-1,0 (залежить від продуктивності заводу);

Сн - нормативний запас шламу на заводі (табл.7.3.7), діб;

V – корисний об’єм шламбасейну, м3;

Квп – коефіцієнт використання обертових печей (0,9-0,95).

Кількість горизонтальних басейнів:

Nг.ш. = П·ρп·Кн·Сн /365 Vг.ш.·Квп,

де П – продуктивність заводу за клінкером, т/рік;

ρп – питома витрата сировинної суміші на 1 т клінкеру, т;

Кн – коефіцієнт, 0,7-1,0 (залежить від продуктивності заводу/;

Сн - кількість нормативного запасу;

Vг.ш. –місткість одного горизонтального басейну з недоливом 0,5…0,6 м3;

Квп – коефіцієнт використання обертових печей, 0,9-0,95.

За наявності вертикальних шлам басейнів кількість горизонтальних басейнів визначається таким чином:

Nг.ш. = (П·ρп·Кн·Сн /365 ·Квп – N·V)/Vг.ш.,

Шламбасейни працюють в комплексі з насосами відділком, укомплектованим центробіжними шламовими насосами, а також водяними нормального його функціонування.

Кількість шламових насосів:

n = n1+n2+ n3+n4+n5+1,

де n1 – кількість насосів для подавання шламу в піч;

n2 – кількість насосів, які знаходяться в резерві (залежить від числа n1),

n3 – кількість насосів, що знаходяться в ремонті, як правило один;

n4 – кількість насосів для коректування шламу, як правило один;

n5- кількість насосів для подавання глиняного шламу в сировинні млини.

n1 = П·ρп·kзл/8760·kв.м· Q, n1 = П·ρпг·kзл/8760·kв.м· Q,

де П – продуктивність заводу за клінкером, т/рік;

ρп – питома витрата сировинної суміші на 1т клінкеру, т;

kзл – коефіцієнт зливу, приймається рівним 1,1-1,2;

kв.м – коефіцієнт використання млинів (0,82-0,84);

Q – продуктивність шламового насосу,м3/год;

ρпг – питома витрата глини на 1т клінкеру, т.

Продуктивність водяного насосу:

Qв = (n1+n4+n5)2Q/100,

де Qв – продуктивність водяного насосу;

n1, n4, n5 – кількість центробіжних шламових насосів;

Q – продуктивність одного шламового насосу, м3/год.

n1, n4, n5 – кількість центр обіжних шламових насосів;

Q – продуктивність одного шламового насосу, м3/год.