- •Глава VIII.Технология возведение зданий и сооружений

- •8.1 Общие положения

- •1 _ Опалубка маяков; 2 — центральная вставка; 3 — г- образный щит; 4 — распалубочный винт; 5 — шарнирный распалубочный механизм; 5 —регулируемый подкос; 7 — катки; 8 — винтовой домкрат;

- •8.3 Особенность возведения многоэтажных зданий из монолитного

- •8.4 Кокомплексно механизированный процесс возведения монолитных конструкций

- •8.5 Технология возведения монолитных железобетонных

- •8.11.3. Строительная система Армопанель (тм)

8.11.3. Строительная система Армопанель (тм)

Р ис

8.98несемный опалубочный модуль StripPanelTM

ис

8.98несемный опалубочный модуль StripPanelTM

Строительная системаАРМОПАНЕЛЬТ включает:

системы возведения монолитных стени фундаментов с использованием несъемных опалубочных систем SkinPanel, StripPanel, FormPanel, FootPanel;

системы возведения монолитных перекрытий и покрытий зданий DeckPanel и RoofPanel;

систему возведения монолитных стен

с рельефной поверхностью TexturePanel;

- систему возведения монолитных стен с теплоизоляцией и рельефной поверхностью FormLinerPanel;

монолитный железобетонный настил ArmoDeck;

стоечно-балочную систему PostBeamPanel.

SkinPanel - это пространственный опалубочный модуль размером 1200x1200:3600 мм, состоящий из:

- одного перфорированного листа пенополистирола (для обеспечения теплоизоляции стены и формирования ее наружной поверхности во время возведения);

- одного перфорированного листа водостойкой фанеры (для формирования внутренней поверхности стены и удаляемого после затвердения бетона);

- пространствообразователей в виде металлических сеток (для дистанцирования перфорированных листов) с позиционерами для арматурных стержней;

пластмассовых упорных гаек (для скрепления листов между собой);

пластмассовых упорных втулок (для позиционирования съемного листа фанеры).

Модули SkinPanel предназначены для возведения монолитных стен здания с наружной теплоизоляцией и внутренней открытой бетонной поверхностью и используются для строительства промышленных, коммерческих и жилых зданий и сооружений.Пространственный модуль увеличивает

эффективность термомассы бетонной стены и, как следствие, обеспечивает экономию затрат на отопление или охлаждение здания до 80%, а также повышает пожаростойкость и улучшает комфортность помещения.

Основной элемент системы StripPanel предварительно изготовленный пространственный опалубочный модуль (рис.9$$) шириной 1200 мм и высотой до 3600 мм. Такой модуль состоит из двух перфорированных пенополистирольных плит (ПСБ-С),

д истанцированных

и скрепленных между собой при помощи

упорных гаек и пространствообразователей

в виде металлических сеток с позиционерами

для арматуры. Внутренняя (съемная) плита

модуля ламинирована полипропиленовой

пленкой. Модули имеют наружную плиту

выше внутренней на толщину перекрытия,

обеспечивая непрерывную

истанцированных

и скрепленных между собой при помощи

упорных гаек и пространствообразователей

в виде металлических сеток с позиционерами

для арматуры. Внутренняя (съемная) плита

модуля ламинирована полипропиленовой

пленкой. Модули имеют наружную плиту

выше внутренней на толщину перекрытия,

обеспечивая непрерывную

Рис 8.99 Строит. Многоэт. зданий с использованием системы StripPanel tm

теплоизоляцию здания. После затвердевания бетона в опалубке строительной системы StripPanel демонтируются детали системы выравнивания опалубки и подмости. Далее откручиваются внутренние упорные гайки и внутренняя плита модуля с ламинированной поверхностью легко отделяется от бетона. Результатом этого является возведение железобетонных стен с открытой внутренней поверхностью и теплоизолированной наружной поверхностью, что соответствует действующим строительным нормам. Такая система не требует специальной сертификации.

Система StripPanel - это инновационная строительная система, при помощи которой можно возводить здания любой этажности (рис8.99)быстро и при низких затратах, что является альтернативой традиционным технологиям возведения жилых домов, административных и промышленных зданий. Данная система обеспечивает хорошую наружную тепло- и звукоизоляцию стены, равную полутораметровой кирпичной кладке, и увеличивает эффективность термомассы бетонной стены. Система StripPanel дышит. Несъемный лист пенополистирола, оставляемый с наружной стороны здания, является экологически чистым материалом и не вреден для здоровья человека, стоек к биологическому разрушению, не имеет ограничений по сроку годности и не является питательной средой для насекомых, бактерий и грызунов.

Использование модулей FormPanel ускоряет процесс монолитного строительства в несколько раз благодаря простой технологии монтажа и большому размеру панелей заводского изготовления, а также значительно увеличивает теплоустойчивость монолитных зданий.

и жилых зданий, а также при устройстве технического подполья, подпорных стен

DeckPanel - это пространственный несъемный опалубочный модуль (рис.8.100) для устройства монолитных перекрытий, состоящий из:

-одного перфорированного пенополистирольного листа (для теплоизоляции и формирования нижней поверхности монолитного перекрытия);

-подвесного устройства в виде стальных сеток с прикрепленными к ним арматурными стержнями, опирающимися на несущие балки;

-пластмассовых упорных гаек (для скрепления компонентов модуля между собой). Модуль RoofPanel содержит два перфорированных листа из пенополистирола (для

теплоизоляции и формирования нижней и верхней поверхностей монолитного покрытия).

Модули DeckPanel и RoofPanel предназначены для строительства звуко- и термоизолированных бетонных перекрытий и покрытий и используются для возведения любого типа зданий и сооружений. Модули могут использоваться при изготовлении сборных железобетонных панелей.

Пространственные опалубочные модули TexturePanel предназначены для формирования рельефа монолитных стен в соответствии с дизайном проекта и используются для возведения подпорных монолитных стен, шумоотражающих стен автомагистралей и т.п. Модули также могут использоваться при изготовлении сборных железобетонных панелей. Модули TexturePanel состоят из:

одного перфорированного листа водостойкой фанеры или пенополистирола, ламинированного полипропиленовой пленкой (для формирования внутренней поверхности стены и удаляемого после затвердения бетона);

одного перфорированного листа пенополипропилена, имеющего негативную текстуру своей поверхности (для формирования наружной рельефной поверхности монолитной стены в виде каменной, кирпичной кладки и т.д.), и одного перфорированного листа из фанеры или пенополистирола, установленного сзади листа пенополипропилена (для его упрочнения), которые удаляются после затвердения бетона; пространствообразователей в виде металлических сеток (для дистанцирования перфорированных листов) с позиционерами для арматурных стержней;пластмассовых упорных гаек (для

Р ис

8.100 Не съемный опалубочный модуль

ис

8.100 Не съемный опалубочный модуль

-пластмассовых упорных втулок (для позиционирования листа пенопропилена с негативной текстурой поверхности).

Пространственные опалубочные модули FormLinerPanel предназначены для возведения монолитных стен здания с наружным бетонным рельефом, внутренней теплоизоляцией и внутренней открытой бетонной поверхностью и используются для строительства промышленных, коммерческих и жилых зданий и сооружений. Модули также могут использоваться при изготовлении сборных железобетонных панелей. Наиболее экономичными системами являются ребристые, композитные перекрытия системы ArmoDeck. Такие перекрытия представляют собой монолитный железобетонный настил (рис. 4), устраиваемый с помощью модулей несъемной подвесной опалубки DeckPanel из ламинированного пенополистирола.

Модули DeckPanel опираются на металлические балки системы ArmoDeck из профилированного металла, которые, в свою очередь, обеспечивают несущую способность композитного перекрытия, в целом, как во время бетонирования, так и в процессе эксплуатации возведенного здания. Как правило, при устройстве перекрытий с использованием системы ArmoDeck не требуется установка временных опор.

Основным элементом системы ArmoDeck является модуль подвесной несъемной опалубки заводской готовности DeckPanel.

DeckPanel состоит из одной перфорированной пенополистирольной плиты, которая скреплена с металлическими подвесными устройствами при помощи упорных гаек. Металлические подвесные устройства изготовлены в виде "плоских" сеток из стальной проволоки и арматурных стержней. Во время монтажа арматурные стержни модулей DeckPanel опирают на металлические балки системы ArmoDeck. Конструкция балок обеспечивает их совместную работу с железобетонным настилом, выполняя функцию "ребер" в композитном перекрытии.

С истема

ArmoDeck очень хорошо подходит для

строительства теплоизоляционных

железобетонных перекрытий со встроенной

истема

ArmoDeck очень хорошо подходит для

строительства теплоизоляционных

железобетонных перекрытий со встроенной

Рис8.101. Стоечно палочная система

системой подогрева полов.

Преимущества системы перекрытий ArmoDeck:

-не требуются строительные краны;

низкая перекрытий;

-ускоряет строительный процесс в несколько раз;

позволяет легко контролировать строительные работы;

для монтажа перекрытия достаточно двух монтажников;

не требуется система подпорок на период бетонирования;

-легкий вес и простота в работе на строительной площадке;

-не требуются специальные инструменты и приспособления.

Основным элементом стоечно-балочной системы PostBeamPanel (рис. 8.101)является модуль несъемной опалубки заводской готовности шириной от 1200 до 2400 мм и высотой до 4800 мм. Модули PostBeamPanel изготавливаются из перфорированных листов вспененного или экструзионного

пенополистирола, соединенных между собой металлическими стяжками и пластмассовыми упорными гайками.

В соответствии с конструктивными требованиями конкретного проекта, в модулях PostBeamPanel выполняются вертикальные и горизонтальные полости для формирования в них железобетонных стоек и обвязочных балок (ригелей). Модули строительной системы PostBeamPanel устанавливаются в проектном положении стены и временно удерживаются подкосами ArmopanelR.

Арматурные каркасы устанавливаются в соответствующие вертикальные и горизонтальные полости модулей PostBeamPanei. После проверки правильности армирования возводимых стоек и балок полости модулей PostBeamPanel закрываются листами из фанеры или ламинированного полистирола. После установки детали системы выравнивания и подмости, в полости модулей PostBeamPanel заливается бетон и тщательно уплотняется при помощи вибратора. Когда бетон затвердеет, демонтируется фанера, элементы выравнивания и система подмостей. Каркас этажа возводимого здания готов к монтажу перекрытий

8.12. Возведение сооружений в пневматической опалубке

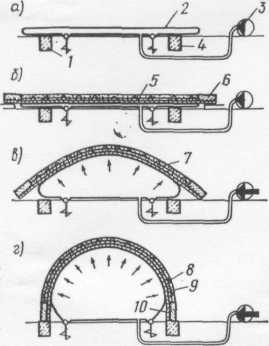

8.12.1. Бетонирование по мягкой надутой опалубке

В принципе бетонирование по мягкой надутой пневматической опалубке не отличается от бетонирования по жесткой опалубке традиционных конструкций. Однако из-за недостаточной жесткости такой опалубки она не может воспринимать в надутом состоянии динамические нагрузки от выгрузки бетонной смеси из бадьи, вибрирования или от подачи смеси бетононасосом. Это обстоятельство предопределило и особенности технологии бетонирования.

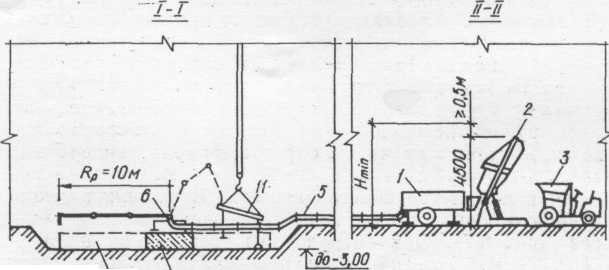

Одним из возможных технологических решений является бетонирование оболочек методом набрызга бетона с использованием криволинейных подмостей (рис. 8.102) В данном случае опорная часть криволинейных металлических подмостей с выносными рабочими площадками на различных уровнях движется на тележке по круговому рельсовому пути, проложенному вокруг опалубки оболочки, опираясь своей головной частью на вертикальную опорную смесь. Имеется отечественный опыт возведения таким способом купольного покрытия диаметром 32 м. Купол последовательно бетонировали по окружности кольцами высотой до 2 м.

1-круговой рельсовый путь; 2 — пневмоустановка; 3 — пово

При бетонировании оболочек по мягкой надутой опалубке определенные сложности представляет армирование конструкции. Возможным решением являются раскладывание с перевязкой сопряжений арматуры в горизонтальном положении на ненадутую опалубку и подъем в проектное положение вместе с мягкой оболочкой опалубки.

8.12.2. БЕТОНИРОВАНИЕ С ПНЕВМАТИЧЕСКИМ ПОДЪЕМОМ СВЕЖЕОТФОРМОВАННОЙ КОНСТРУКЦИИ В ПРОЕКТНОЕ ПОЛОЖЕНИЕ

Сущность этого метода заключается в следующем. Пневмоопалубку, специально сконструированную для того или иного сооружения сферической или цилиндрической формы, расстилают горизонтальной плоскостью на предварительно подготовленном основании. По ней укладывают слой облицовки, при необходимости слой утеплителя, устанавливают арматуру и бетонируют плоскую плиту. До того, как цемент начнет схватываться, в оболочку подают воздух. Поднимаясь оболочка поднимает в проектное положение свежеотформованную конструкцию. После того, как бетон наберет необходимую прочность, воздух спускают, оболочку осаживают и удаляют через специальный проем.

В соответствии с предложенной технологией купол воз-водят в следущем порядке. Устраивают кольцевой опорный фундамент и грунтовое или бетонное основание, в пределах которого расстилают и закрепляют замкнутую (с днищем) пневматическую опалубку, выполненную из армированного нейлона. Образущиеся при этом складки закрывают прорезиненными полотнищами размером 3х3 м. По оболочке монтируют арматуру в виде проволочных спиралей с пропущенными через них арматурными стержнями, предназначенными для восприятия изгибающих моментов в куполе. Затем с помощью

бетононасоса укладывают бетонную смесь достаточной подвижности. Поверх бетонной смеси расстилают синтетическую пленку, прикрепляя ее по окружности оболочки к кольцевому фундаменту. При помощи подаваемого в пневмоопалубку воздуха через специальный рукав поднимают ее в проектное положение вместе с незатвердевшей железобетонной мембраной. В связи с увеличением поверхности бетона спиральная арматура вытягивается.

Для того чтобы уплотнить несколько разрыхленный спиральной арматурой бетон при подъеме оболочки, последнюю вибрируют через синтетическую пленку с помощью поверхностных вибраторов, закрепленных на внешнем подвесе. Купол выдерживают при давлении внутри пневмоопалубки около 5 кПа. После набора бетоном прочности 10...15 МПа из опалубки выпускают воздух, затем ее осаживают и удаляют через проем, вырезанный в железобетонной оболочке.

Описанный способ возведения оболочек несмотря на оригинальность имеет ряд особенностей, ограничивающих его применение в отечественной практике, а именно: сложность устройства утепленных куполов; невозможность бетонирования при отрицательных температурах; необходимость непрерывного ведения работ с доставкой и укладкой в одном производственном цикле сравнительно большого количества бетонной смеси; сравнительную сложность дистанционной виброобработки бетона после установки оболочки в проектное положение.

При массовом строительстве простейших оболочек функционального назначения в малоосвоенных районах нашей страны на наш взгляд особое место занимает технология возведения прямоугольных в плане малопролетных сводчатых цилиндрических оболочек. Эта технология также основана на способе подъема свежеотфор-мованной железобетонной конструкции в проектное положение с помощью надуваемой пневмоопалубки (рис. 8.103), но имеет отличие в том, что позволяет при необходимости делать технологические перерывы и допускает ограниченную интенсивность укладки бетонной смеси—10...12 м3/ч. Технология позволяет возводить в одном цикле ребристые (ребрами вверх) монолитные оболочки вместе с утеплителем. Она предусматривает следующий порядок работы.

После проведения подготовительных мероприятий, устройства фундаментов и основания под полы укладывают ненадутую пневмоопалубку, крепя ее днище к основанию с помощью специальных винтовых анкерных устройств, рассчитываемых на выдергивающие усилия при подъеме опалубки. При необходимости на стадии производства работ проводят пробное надувание опалубки с испытанием на герметичность при давлении 3...3.85 кПа. После испытания воздух спускают и опалубку вновь укладывают на основание. Затем по всей площади развертки свода укладывают слой облицовочного материала, монтируют ограничительную опалубку стен сооружения и ребер свода, после чего укладывают арматуру. При этом, чтобы не ограничивать возможность деформации арматуры в процессе с подъема и изги-

а — монтаж пневмоопалубки; б — монтаж арматуры и последовательное бетонирование стен и среднего участка оболочки; в — подъем в проектное положение; г — выдерживание бетона; /, 4—фундаменты; 2— пневмоопалубка; 3— компрессор; 5 —арматура; 6 — стены; 7 — анкеры; 8 — бетон среднего участка; 9 — утеплитель и облицовка; 10 — ашкер

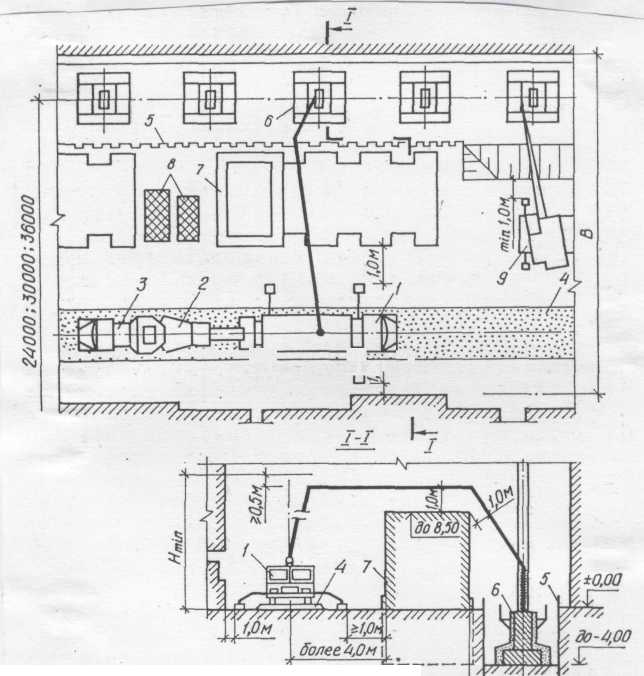

Рис.8.109 Подъем плоских плит покрытия с помощью пневмоопалубки

а — забетонированные на пневмо-опалубке плиты перед подъемом; б — поднятые на пневмоопалубке плиты; в — конструкция после монтажа стен; / — пневмоопалубка; 2 — фундамент; 3 — панели покрытия; 4 — стены (колонны)

ба конструкции, сварку применяют в минимальных размерах. После укладки арматуры и устройства опалубки ребер и стен выполняют бетонирование развертки свода в горизонтальном положении, применяя жесткую бетонную смесь. После окончания бетонирования на конструкцию укладывают и закрепляют гибкие трапы, необходимые при производстве последующих, доводочных работ.

Следущим этапом являются надувание опалубки и подъем свежеотформованной конструкции в проектное положение. Подъем длится 30... 45 мин. Так как в процессе подъема и изгибания свежеотформованной конструкции могут иметь место мелкие трещины в плите и раскрытие бетона в верхней части ребер после установки конструкции в проектное положение, выполняют повторное вибрирование бетона в ребрах свода и заглаживание плиты. При этом рабочие перемещаются от замка свода вниз по гибким трапам.

Бетон выдерживают до достижения им прочности 20 МПа, используя при необходимости ускорения работ и при невысоких температурах те или иные способы обогрева.

После достижения бетоном проектной прочности из пневмоопалубки выпускают воздух, ее демонтируют, сворачивают в транспортабельный рулон и укладывают на транспортное средство для перемещения на другой объект. После этого монтируют предварительно забетонированные в наземном положении торцовые стены и выполняют все необходимые отделочные работы.

Таким образом, главной отличительной особенностью данной технологии являются ее простота, независимость от наличия предприятий строительной индустрии и мобильность.

Одним из оригинальных примеров использования тех-нологческих возможностей пневматической опалубки является ее применение в качестве монтажного устройства. В этом случае предусматривают подъем плитпокрытия в проектное положение при помощи пневмо-опалубки после того, как бетон набрал проектную прочность (рис. 8.104) Этот способ возведения сооружений рационален лишь для простейших сооружений с двускатным кровельным покрытием. При этом предполагается следующий порядок работ.

После устройства фундаментов и пола на уровне горизонтального основания расстилают ненадутую оболочку пневмоопалубки, на которую укладывают защитную пленку и устанавливают арматуру. Затем бетонируют две образующие скаты покрытия шарнирно соединенные плиты. После достижения бетоном проектной прочности, подавая воздух в опалубку, поднимают ее вместе с плитами покрытия. При подъеме плиты, поворачиваясь друг относительно друга в шарнире, образуют двускатное покрытие. Под конструкцию подводят опоры, выпускают воздух из пневмоопалубки и извлекают ее в свернутом виде.

Такое технологическое решение может оказаться рациональным при строительстве двускатных зданий в отдаленных и труднодоступных районах страны. При этом: можно уменьшить трудозатраты на 30 % и поднимать в проектное положение цельномонолитные покрыта» площадью 300 м2 и массой до 60 т без применения монтажных кранов.

8.13 производство монолитных работ в условиях реконструкции

Для организации бетонных работ в условиях реконструкции при разработке ПОС дополнение к используемым при новом строительстве исходным данным, необходимо учитывать: сведения об источниках получения бетонной смеси, опалубки и арматурных заготовок, данные о режимах выполнения работ в действующих цехах с указанием времени остановки производства и количества смен работы в сутки, сведения об использовании ресурсов предприятия (внешнего и внутрицехового транспорта, электроэнергии, воды, сжатого воздуха) и указания мест возможного подключения, а также другие сведения,- отражающие особенности местных условий.

В ГЩВ должны быть указания по увязке производства бетонных работ (установка опалубки и арматуры, транспортирования и уплотнения бетонной смеси) с функционированием действующего предприятия.

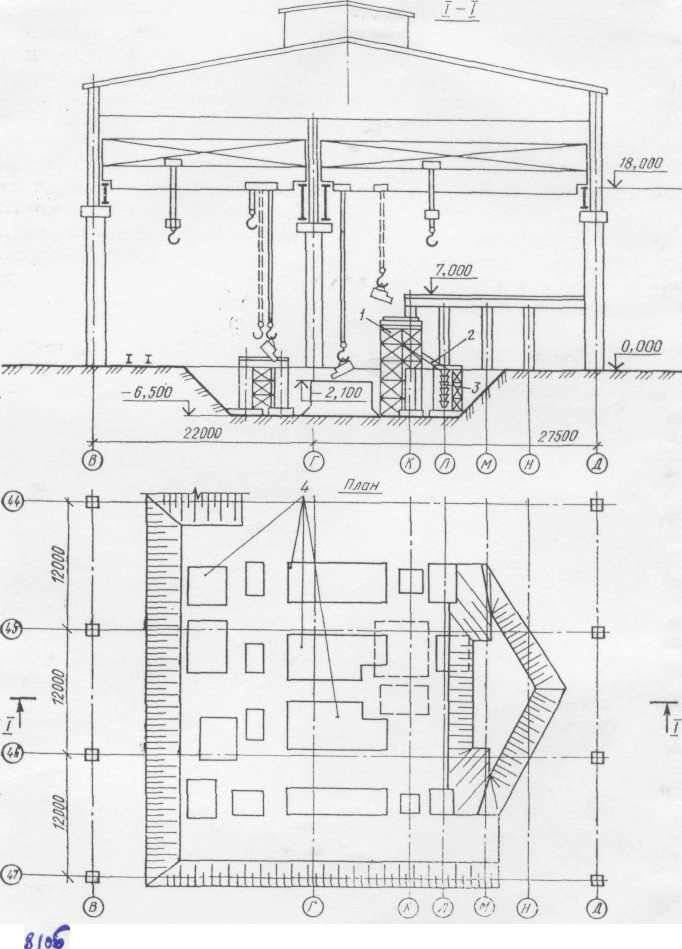

Особенно велики объемы бетонных работ при реконструкции фундаментов под новое технологическое оборудование, которое чаще всего требует реконструкции (перестройки, усиления, замены) или возведения новых фундаментов в стесненных условиях действующего производства. Фундаменты эти, как правило, сложные как по конструкции, так и по очертанию в плане. Особенно под оборудование прокатных и мартеновских цехов, блюминги, турбоагрегаты, кузнечно-прессовое оборудование, шаровые мельницы горнообогатительных комбинатов. Они имеют множество перепадов по высоте, большое число гнезд под анкерные болты, глубокие ниши, приямки. В теле их могут размещаться разные по размерам туннели и каналы, камеры и подвальные помещения, многочисленные трубные разводки. Объемы монолитного бетона и железобетона в фундаментах и их номенклатура существенно разнятся в зависимости от отрасли промышленности

Значителен также удельный вес бетонных работ при реконструкции инженерных подземных сооружений: туннелей, коллекторов, подвалов, приямков, каналов, насосных станций.

Осуществляется также замена (усиление) монолитных железобетонных перекрытий, колонн, фундаментов под колонны здания

или этажерок. Объемы этих работ сравнительно невелики и составляют примерно 15...20 % общего объема работ по реконструкции,- но в условиях внутрицеховой реконструкции они трудоемки.

Выбор способа производства бетонных работ зависит от условий производства, стесненности строительной площадки, глубины заложения и конструкции существующих фундаментов, грунтовых условий, высоты помещения, ширины пролета, шага колонн, доступности мест бетонирования.

Наиболее трудоемки и дорогостоящи опалубочные работы, на производство которых затрачивается >40 % общих затрат труда и более 17 % стоимости бетонных работ.

Применение индустриальных опалубок, сокращающих затраты труда и снижающих материалоемкость, обеспечит значительный экономический эффект. Наиболее эффективные опалубки в условиях реконструкции: разборно-переставная инвентарная, несъемная (из армоцементных, стеклоцементных, железобетонных плит, стального профилированного листа, а также тканой стальной сетки), железобетонная несъемная, выполняемая методом «стена в грунте».

Разборно-переставную опалубку о применяют для возведения крупногабаритных и несложных по конструкции фундаментов, опалубливаемые поверхности которых позволяют использовать не только отдельные типовые щиты, но и собранные из них крупные блоки (для монтажа с помощью кранов) К недостаткам бетонирования фундаментов в такой опалубке следует отнести необходимость выполнения дополнительных работ после. Распалубливания конструкций (затирку поверхности бетона срез-ку и удаление опалубочных креплений — тяжей,, проволочных скруток, штырей), заделку оставшихся от элементов креплений отверстий, а также образовавшихся при некачественном уплотнении бетонной смеси каверн, пустот, раковин.

Применение несъемной опалубки при возведении монолитных конструкций в действующих цехах позволяет сократить объемы и фронт работ, сроки реконструкции, снизить трудо и Машино-емкость, а также дает возможность максимально совмещать процессы. При этом вместо обычной опалубки применяют плиты-оболочки заводского изготовления (железобетонные или армоцементные). Их монтируют вместо защитного слоя бетона, предусмотренного проектом, и оставляют в теле конструкции после бетонирования. При использовании несъемной опалубки из армоцементных или железобетонных плит достигается определенная экономия материалов, поскольку не нужно изготовлять специальные опалубочные формы, намного снижается трудоемкость работ, так как отпадает необходимость в распалубливании конструкций.

При устройстве конструкции сложной конфигурации объемом до 50 м3 целесообразно применять несъемную опалубку из армоцементных плит толщиной 20...30 мм разными размерами в плане (модуль 300 мм) изготавливаемых на установке с использованием вибровакуумной технологии.

При возведении крупногабаритных фундаментов под технологическое оборудование или инженерные сооружения применяют несъемную опалубку из крупногабаритных плит, монтируемых на железобетонном или металлическом каркасе.

К недостаткам армоцементных и железобетонных плит как формообразующего средства для бетонирования монолитных конструкций относится невозможность полного исключения деревянной мелкощитовой и устраиваемой «по месту» опалубки из процесса возведения сложных по конфигурации и внутреннему устройству фундаментов с целью образования уступов, глубоких ниш, многочисленных гнезд под анкерные болты, колодцы. В качестве несъемных элементов используют также тканую металлическую сетку. Недостаток сетчатой опалубки — возможный прогиб сетки от давления бетонной смеси при ее уплотнении и утечка цементного молока через открытые ячейки, большой расход металла.

Металлическую несъемную опалубку из стальных листов разной толщины применяют, если проектом предусматривается устройство металлической гидроизоляции фундамента. При устройстве железобетонных конструкций в труднодоступных местах в качестве несъемной опалубки применяют стальной профилированный лист.

(рис8. 105) Бетонную смесь в опалубку фундаментов подают преимущественно бетонно насосами пневмонагнетателями, бетоноукладчиками, автосамосвалами с бетоновозных эстакад и передвижных мостов, ленточными конвейерами.

Преимущество бетононасосов и пневмонагнетателей — высокая производительность, что позволяет выполнить большие объемы работ и обеспечить подачу бетонной смеси в любую точку фундамента независимо от его сложности и конфигурации. Эффективность этого фактора особенно заметно проявляется при совмещении работ и выполнении их в стесненных условиях. При этом на 25...30 % сокращается трудоемкость и себестоимость работ по укладке бетонной смеси по сравнению с подачей ее кранами. Обычно применяют бетононасосы мртис С Й90 и С 28М производитель-ностыо соответственно 10 и 40 м3/ч бетонной смеси, а также пнев-монагиетатели серийного несерийного производства конструкции»

Радиус действия бетононасосов с механическим приводом 250...300 м по горизонтали и 40 по вертикали, а с гидравлическим приводом — 500...600 м и 60...70 соответственно. Предельный радиус пневмонагнетателей 150 м. Пневмонагнетатели по сравнению с бетононасосами менее производительны, однако они проще по конструкции и надежны в эксплуатации; у них легкие трубы бстоноводов, что упрощает и ускоряет их перекладку.

Бетоноукладчики предназначены для бетонирования небольших по объему фундаментов в местах,- где возможен свободный подъезд автотранспорта и перемещение самого агрегата. В зависимости от способа перемещения их подразделяют на самоходные и прицепные. Первые состоят из скипового подъемника с ковшом вместимостью 1,7...1,8 м3, вибробункера и 8...10-метрового транспортера шириной ленты 400 мм. Все оборудование размещено на специальной раме, которую крепят к шасси трактора. Приводы всех механизмов электрические, питание — от внешней сети с помощью гибкого кабеля.

Оборудование прицепных бетоноукладчиков монтируют на сварной металлической раме, установленной на колесах. Оно состоит из приемного бункера, для подъема которого устанавливают лебедку грузоподъемностью 3...4 т, вибробункера и конвейера длиной 10...12 м, который может поворачиваться в горизонтальной плоскости на 180°, что позволяет равномерно распределять бетонную смесь в блоке бетонирования. Перемещают бетоноукладчик с одной позиции на другую трактором. Основной недостаток бетоноукладчиков— малый радиус действия в пределах длины конвейера, что заметно снижает их эффективность. Кроме того, они недостаточно маневренны, производительность 15...25 м3/ч.

Способ укладки бетонкой смеси с помощью бетоновозных эстакад и передвижных мостов наиболее дорогостоящ, поскольку требует дополнительных затрат на их изготовление. Его применяют в тех случаях, когда все остальные способы неприемлемы.

Передвижные мосты целесообразно устраивать при бетонировании массивных фундаментов в действующем цехе. Для подачи бетонной смеси в опалубку фундамента над ним устанавливается мост, который передвигают вдоль пролета цеха, а приемную воронку устанавливают над блоком бетонирования.

Как показывает практика, в условиях реконструкции способ подачи бетонной смеси к месту укладки с помощью ленточных конвейеров и транспортеров эффективнее других. Он позволяет обеспечить большую производительность при меньшей трудоемкости по сравнению, например, с подачей смеси кранами, создать любую трассировку транспортной магистрали,- что имеет значение при организации работ в стесненных условиях действующего производства. Для бетонирования отдельно стоящих фундаментов и колонн при внутрицеховой реконструкции удобно также использовать автопогрузчик, оборудованный вибробункером.

Выбор средств механизации подачи и распределения бетонной смеси зависит от вида конструктивного элемента, объема бетонных работ, типа здания и условий действующего производства. При этом необходимо технико-экономическое обоснование принимаемого варианта. Приводим наиболее часто применяемые в практике средства механизации и распределения бетонной смеси для разных условий выполнения бетонных работ.

1 — прицепной бетононасос; 2 — перегрузочный бункер; 3 — электрокар; 4 — временная дорога; 5 — бетоновод; 6 — распределительная стрела; 7 — бетонируемый фундамент; 8 •— существующее оборудование; 9 — направление бетонирования; 10 — электромостовой кран; 11 — виброжелоб длиной 6 м; 12 — участок под распределительную стрелу

Рис.8.107. Технологическая схема устройства фундаментов под колонны с применением автобетононасоса:

1 — автобетононасос; 2 — перегрузчик-смеситель; 3 — автобетоновоз; 4 — временная дорога; 5 — шпунтовое крепление; 6 — бетонируемый фундамент; 7 — фундамент под технологическое оборудование; 8 — объектный склад элементов арматуры иопалубки; 9 — стреловой кран

При реконструкции одноэтажных одно- и многопролетных промышленных зданий, оборудованных мостовыми кранами, бетонировать конструкции целесообразно при помощи этих кранов бадьями и вибробункерами (рис 8.106)

Рис.8.105. Схема бетонирования фундаментов при помощи мостового крана:

1 — эстакада с приемной воронкой; 2 — вибролоток; 3 — звеньевой хобот- 4 — фундаменты под оборудование

В условияходноэтажного однопролетного и многопролетного здания, не оборудованного мостовыми кранами, с расстоянием до низа ферм или балок покрытия более 6 м и шагом колонн не менее 6 м при наличии подъезда к месту производства работ, подают и распределяют бетонную смесь при помощи автокранов с телескопической стрелой. Если возводимые конструкции расположены в котловане внутри одноэтажного многопролетного здания, не оборудованного мостовыми кранами, с расстоянием от пола до низа ферм или балок покрытия менее 6 м и шагом колонн 6 м, бетонируют при объеме работ в одной конструкции до 50 м3 при помощи транспортера и вибропитателя, до 100 м3 — при помощи бетоноукладчика, свыше 100 м3 — при помощи автобетононасоса.

При отсутствии подъездов к месту работ в реконструируемом одноэтажном однопролетном здании, не оборудованном мостовыми кранами,- для подачи бетонной смеси применяют бетононасосы и пневмоустановки в сочетании с радиальными или звеньевыми транспортерами.

При реконструкции одноэтажного многопролетного здания, не оборудованного мостовыми кранами, с расстоянием от пола до низа ферм покрытия 10 м и более, шагом колонн более 6 м, при наличии подъездов к месту работ бетонирование осуществляют при помощи стреловых кранов и автобетононасосов. (рис. 8.108) Если реконструируют только крайние пролеты, не оборудованные мостовыми кранами, одноэтажного одно- или многопролетного здания без подъездов к месту производства работ и при наличии трубопроводов по наружному ряду колонн — при помощи устанавливаемых снаружи зданий башенных или стреловых кранов с подачей бетона через специально устраиваемые проемы в покрытиях и развозкой мототележками или малогабаритными тракторами с опрокидывающимся кузовом, а также при помощи бетононасосов.

При необходимости производства бетонных работ на покрытии смесь транспортируют при помощи башенных или стреловых кранов с развозкой ее по покрытию мототележками или малогабаритными тракторами с опрокидывающимся кузовом.

При реконструкции только средних пролетов (не оборудованных мостовыми кранами) и отсутствии подъездов к рабочей зоне, бетонирование осуществляют при помощи размещаемых снаружи здания автобетононасосов, бетононасосов, пневмоустановок или башенных кранов в сочетании с мототележками, перемещающимися по специально устраиваемым на покрытиях катальным ходам и подачей бетона через проемы в покрытии.

При реконструкции колонн, стен,- перекрытий и перегородок, подавать и распределять бетонную смесь в одноэтажных одно-пролстных и многопролетных зданиях (не оборудованных мостовыми кранами) при отсутствии подъездов к месту производства работ и невозможности установки снаружи здания башенного или стрелового крана, рекомендуется при помощи стационарных бетононасосов или автобетононасосов в сочетании с вибропитателями и электропогрузчиками со специальным раздаточным бункером. Работы можно выполнять также при помощи устанавливаемых снаружи здания башенных или стреловых кранов через специально устраиваемые проемы в покрытии в сочетании с вибропитателями и мототележками с опрокидывающимся кузовом, перемещающимися по специально устраиваемым на покрытии катальным ходам. При наличии подъездов к месту производства работ с расстоянием до низа ферм более 6 м — при помощи автокранов с телескопической стрелой, автобетононасосов, бетоноукладчиков и транспортеров с вибропитателями.

При производстве бетонных работ внутри многоэтажных многопролетных зданий, не оборудованных подъемно-транспортными механизмами, бетонную смесь подают на этажи через окна

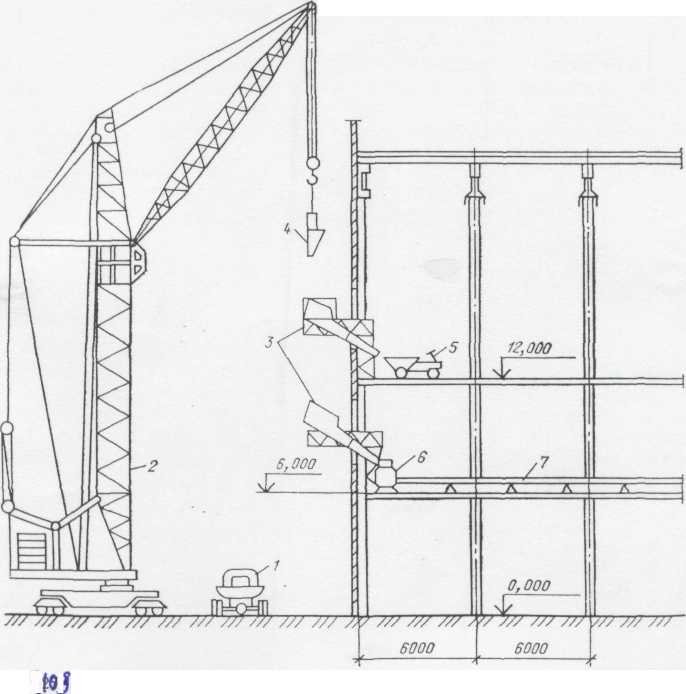

Рис 8.108 Схема подачи бетонной смеси при помощи башенного крана с пневмоустановкон, установленной на покрытии здания:

1 — башенный кран; 2 — автосамосвал; 3 — пневмоустановка; 4 — бетоновод; 5 — ограждение; 6 — существующие промышленные проводки; 7 — фундаменты под оборудование; 8 — •ибробункер; 9 — трубопровод сжатого воздуха.

стенах при помощи установленных снаружи башенных или стреловых кранов с последующей транспортировкой по этажам пнев-моустановками, вибропитателями, мототележками, электропогруз-чикамиу (рис. 8.108)

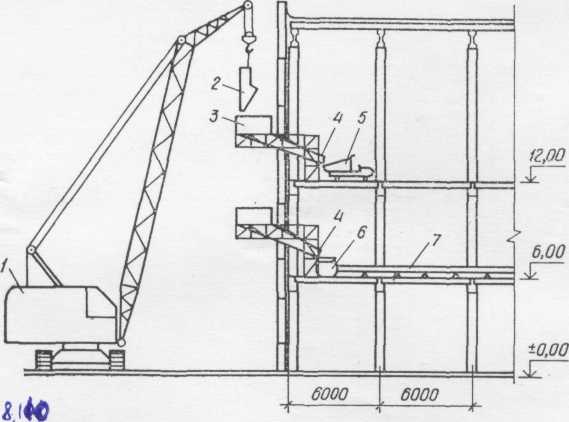

Если в стенах отсутствуют окна и невозможно их устроить, то бетонную смесь подают на покрытие здания с последующей транспортировкой на этажи при помощи пневмоустановки, размещенной на крыше, или через проемы в покрытиях и перекрытиях по виброхоботам или лоткам (рис. 8.109 и 8.110)

рис 8.109 Схема бетонирования перекрытий при помощи башенного крана, вибро-

питателей и пневмоустановок в сочетании с мототележками:

1 — автосамосвал; 2 — башенный кран; 3 — вибропитатель; 4 — вибробункер; 5 — мототележка; в — пневмоустановка; 7 — бетоновод.

Рис.8.110. Подача бетонной смеси при выполнении работ в многоэтажном здании:

1 — самоходный стреловой кран; 2 — поворотный бункер с бетонной смесью; 3 — приемный бункер; 4 — раздаточное устройство; 5 — мототележка; б — бетононасос; 7 — бетоновод

Стреловые краны на гусеничном ходу "и башенные краны, как правило, используются для подачи бетонной смеси при возведении пристраиваемых зданий и сооружений на территории реконструируемого предприятия. В отдельных случаях их применяют для подачи бетонной смеси внутрь действующих цехов, насыщенных технологическим оборудованием, через предварительно устраиваемые проемы в ограждающих конструкциях (рис. 8.111)

Рис. 8.111. Схема устройства фундаментов под колонны стреловым краном через проем в покрытии и фундаментов под оборудование вибротранспортом:

1 — стреловой кран; 2 — поворотный бункер; 3 — автосамосвал; 4 — перегрузочное устройство; 5 — эстакада; 6 — электрокар; 7 — перегрузочный бункер;, 5 — виброжелоб; 9 — опалубка; 10 — шпунтовое крепление; 11 — блочно-пере-ставная опалубка фундамента колонны; 12 — существующее оборудование; 13 — временная дорога; 14 — зона действия крана"; 15 — панели покрытия; 16 — мостовой кран; 17 — проем в покрытии здания; 18 — склад элементов арматуры и опалубки; 19 — площадка укрупнительной сборки; 20 — автомобиль с элементами арматуры и опалубки