- •Глава VIII.Технология возведение зданий и сооружений

- •8.1 Общие положения

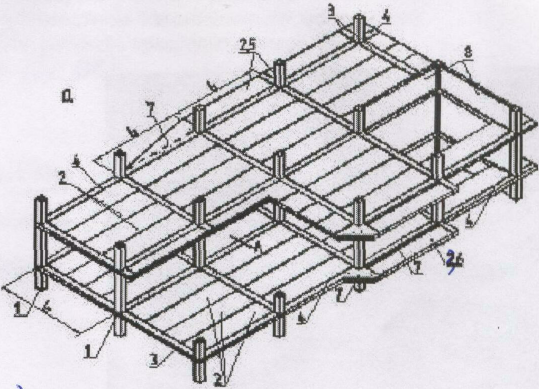

- •1 _ Опалубка маяков; 2 — центральная вставка; 3 — г- образный щит; 4 — распалубочный винт; 5 — шарнирный распалубочный механизм; 5 —регулируемый подкос; 7 — катки; 8 — винтовой домкрат;

- •8.3 Особенность возведения многоэтажных зданий из монолитного

- •8.4 Кокомплексно механизированный процесс возведения монолитных конструкций

- •8.5 Технология возведения монолитных железобетонных

- •8.11.3. Строительная система Армопанель (тм)

8.5 Технология возведения монолитных железобетонных

фундаментов.

8.5.1 Устройство ленточных фундаментов

Для возведения монолитных железобетонных ленточных фундаментов используют различные схемы комплексной механизации (СКМ) (табл. 8.1)

Армирование фундаментов начинают с укладки арматурных сеток их подошвы с помощью крана. Перед укладкой арматурных сеток на них устанавливают фиксаторы для создания защитного слоя бетона согласно проекту. Фиксаторы устанавливают в шахматном порядке с шагом 1м.

После укладки сеток устанавливают арматурные каркасы фундамента, которые выверяют, рихтуют и временно закрепляют с помощью фиксаторов.

Снятие временных креплений каркасов (фиксаторов) производят после прихватки их электросваркой к сетке подошвы фундамента. Для устройства монолитных ленточных фундаментов здания принята разборно – переставная щитовая опалубка. До сборки опалубочной конструкции фундамента щиты опалубки собирают в укрупненные панели. Монтаж опалубки производят после окончательного закрепления арматурных каркасов в проектном положении. Сначала устанавливают и закрепляют опалубку ступенчатой части фундамента, затем — опалубочные панели подколенника.

Распалубливание фундаментов производят после достижения бетоном распалубочной прочности в соответствии с проектом работ.

Демонтаж опалубки производят в последовательности, обратной монтажу. Панели разъединяют, освобождают от стяжек и домкратами отрывают от бетона. Затем с помощью крана панели снимают и перемещают на рабочее место для очистки и смазки, после чего демонтируют ступенчатую часть фундамента.

При применении машин, механизмов и приспособлений, входящих в СКМ № 1, бетонную смесь из транспортного средства разгружают в два переносных бункера. Затем бункеры краном подают к месту укладки и бетонную смесь выгружают в опалубку. Кран двигается по верху котлована. Вылет стрелы крана обеспечивает подачу смеси в любую точку фундамента.

При использовании комплекта машин, входящих в СКМ № 2, бетонную смесь разгружают в приемный бункер вибропитателя, откуда она поступает на вибролоток и с его помощью укладывается в опалубку. Вибропитатель двигается по верху котлована по периметру здания.

При бетонировании ленточных фундаментов с помощью автобетононасоса бетонную смесь из автобетоно-смесителя выгружают в приемный бункер бетононасоса, с помощью которого смесь укладывают в опалубку (рис. 8.30) Автобетононасос движется по верху котлована. Шарнирно-сочлененная стрела, смонтированная на автобетононасосе, позволяет укладывать бетонную смесь в любую точку фундамента.

Табл 8.1

Области рационального применения СКМ при устройстве

молитных ленточных фундаментов

№СКМ |

Механизм, машина, приспособление |

Назначение |

Область применения СКМ

|

1 |

Строительный кран |

Подача арматуры, опалубки и бункеров с бетонной смесью к месту укладки |

Однопролетные здания шириной 36м, с шагом колонн 6м и глубиной заложения фундаментов 3м; |

Переносной поворотный бункер |

Перемещение бетонной смеси и укладка ее в опалубку |

двухпролетные и однопролетные здания шириной 24м, с шагом колонн 6м глубиной заложения фундаментов 6м; |

|

Четырехветвевой строп |

Строповка переносных бункеров |

однопролетные и двухпролетные здания шириной 18м, с шагом колонн 6м и глубинок заложения фундаментов 6м

|

|

Глубинный вибратор |

Уплотнение бетонной смеси |

||

Преобразователь частоты |

Преобразование частоты переменного тока |

||

Фиксатор |

Временное закрепление арматурных каркасов |

||

Сварочный трансформатор |

Сварка арматуры

Смазка опалубки |

||

Краскораспылитель |

|||

2 |

Вибропитатель |

одача бетонной смеси на вибролоток |

Однопролетные здания шириной до 36м, с шагом колонн 6м и глубиной заложения фундаментов 3м |

Вибролоток |

Подача и укладка бетонной смеси |

||

Глубинный вибратор |

Уплотнение бетонной смеси |

||

Преобразователь частоты |

Преобразование частоты переменного тока |

||

Пневмоколесный кран |

Подача арматуры и опалубки |

||

Фиксатор |

Временное закрепление арматурных каркасов |

||

Четырехветвевой строп |

Строповка арматурных сеток, каркасов и опалуб ки |

||

Сварочный трансформатор |

Сварка арматуры |

||

Краскораспылитель |

Смазка опалубки |

||

3 |

Автобетононасос

Глубинный вибратор

Преобразователь частоты Строительный кран

Четырехветвевой строп Сварочный трансформатор

Фиксатор

Краскораспылитель

|

Укладка бетонной смеси в опалубку Уплотнение бетонной смеси

Преобразование частоты переменного тока Подача арматуры и опалубки

Строповка арматурных сеток, каркасов и опалубки Сварка арматуры

Временное закрепление арматурных каркасов Смазка опалубки |

Однопролетные шириной здания 36м, с шагом колонн G м и глубиной заложения фундаментов 3м; двухпролетные и однопролетные здания шириной 24м, с шагом колонн б м и глубиной заложения фундаментов 6м; двухпролетные и однопролетные здания шириной до 24м, с шагом колонн 6 м и глубиной заложения фундамента 4—6 м; двухпролетные и однопролетные здания шириной 18 ми с шагом колонн 6м, глубиной заложения фундамента 9м; однопролетные здания шириной 36м, с шагом колонн 6м и глубиной заложения фундамента 11м

|

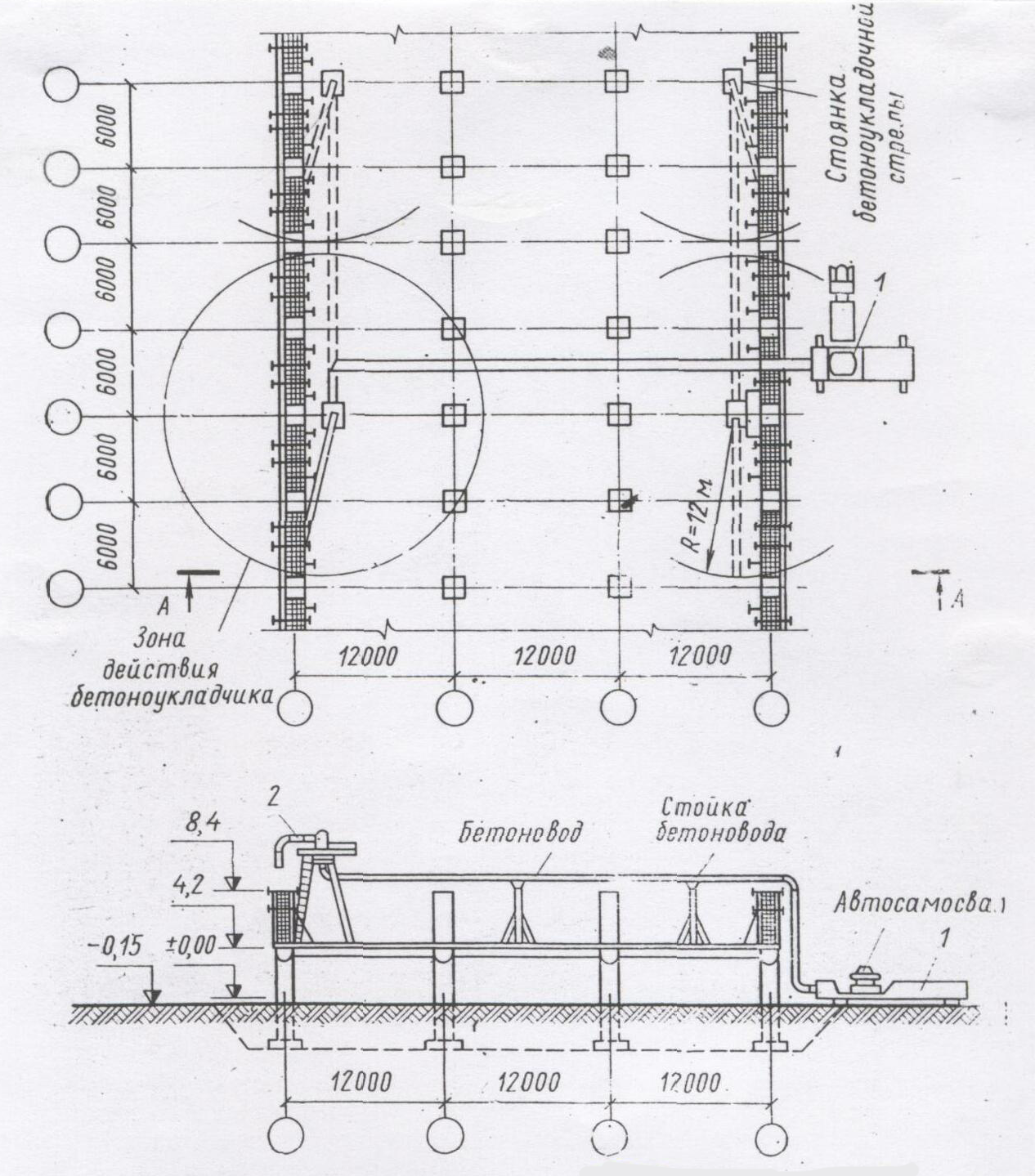

Выбор СКМ производят в соответствии с требуемыми объемами бетонирования и часовой производительностью бетоноукладочного оборудования.

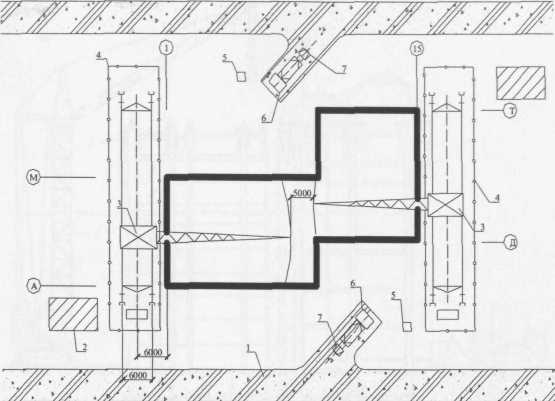

Рис 8.30Схема комплексной механизации № 3 для устройства ленточных фундаментов

1— автобетононасос; 2 — автобетоновоз; 3 — стреловой кран; 4 — арматурный каркас; .5 — опалубочный блок; 6 — четырехветвевой строп

8.5.2. Устройство фундаментов под колонны

Армирование фундаментов начинают с укладки арматурных сеток по описанной выше технологии. После укладки сеток устанавливают арматурные каркасы столбчатой части фундамента с помощью крана. Установленный каркас выверяют и временно закрепляют с помощью фиксаторов для выверки каркасов. Снятие временных креплений производят после прихватки электросваркой каркасов к сеткам подошвы фундамента.

Для устройства опалубки фундаментов под колонны приняты индивидуальные разъемные блок-формы или разборно-перестановачная опалубка. Их монтаж производят в собранном виде краном после окончательного закрепления арматурных каркасов в проектном положении. Строповку блок-форм производят за четыре петли, выверку и рихтовку — с помощью домкратов.

Демонтаж опалубки производят в последовательности, обратной монтажу, после достижения бетоном распалубочной прочности. При снятии блок-форм ослабляют все соединения в углах и отрывают от бетона на 2 — 4см. Затем с помощью крана опалубку снимают и переносят на рабочее место для очистки, смазки и подтяжки соединений.

При применении машин, механизмов и приспособлений, входящих в СКМ № 1 бетонную смесь разгружают из транспортного средства в два переносных бункера. Затем бункеры подают к месту укладки башенным. Арматуру и опалубку монтируют с помощью того же крана.

При использовании комплекта машин, входящих в СКМ № 2, производство арматурных и опалубочных работ осуществляют с помощью двух башенных и одного стрелового крана. Бетонную смесь, доставленную на объект, разгружают из транспортного средства в два переносных бункера. Затем бункер башенным краном подают Непосредственно в опалубку фундамента, находящегося в зоне действия крана, или перемещают дальше, в опалубку удаленных фундаментов.

Рис 8.31 схема комплексной механизации №1 для устройства фундаментов под колонны

1 - башенный кран; 2 — переносные бункеры; 3 — автосамосвал) 4 — четырехветвевой строп

Рис 8.32 Укладка бетонной смеси по схеме .комплексной механизации №3

При устройстве фундаментов под .колонны ;1- автобетоиосмеситель; 2— бетононасос; 3 — подмости

При бетонировании фундаментов под колонн с помощью автобетононасоса (рис. 8.32) технология выполнения работ аналогична технологии бетонирования ленточных фундаментов.

8.5.3 Устройство фундаментов под технологическое оборудованию

Подачу и установку арматуры производят соответствующим краном, применяемым в зависимости от глубины заложения фундаментов, их габаритов и отметки, с которой производят работы. Армирование фундаментов начинают с укладки арматурных сеток подошвы. После укладки сеток нижнего яруса начинают сварку армокаркаса из заранее заготовленных сеток. Скрепление армокаркаса производят с помощью отдельных стержней. Нижние сетки укладывают на фиксирующие подкладки, равные толщине защитного слоя бетона. Фиксаторы применяют также для обеспечения защитного слоя боковых граней фундаментов. Их устанавливают в шахматном порядке с шагом 1м.

Для устройства фундаментов под оборудование применяют инвентарную разборно-переставную щитовую опалубку.

Щиты опалубки предварительно собирают крупноразмерные панели в рабочей зоне в Пределах вылета стрелы монтажного крана. Собранные панели подаются краном и при высоте блока более 4м устанавливаются в несколько ярусов.

Начиная с высоты 1,6м от основания фундаментов опалубочные работы выполняют с инвентарных лесов. Перед установкой опалубки ее поверхность, соприкасающуюся с бетоном, обязательно смазывают. Разборку и демонтаж инвентарной разборно-переставной опалубки ведут поочередно и начинают с наружных панелей. После их снятия засыпают пазухи котлована и по засыпанной части пускают монтажный гусеничный кран, который ведет разборку внутренних щитов опалубки. Щиты опалубки тщательно очищают от остатков бетона и смазывают (рис. 8.33)

Укладку бетонной меси в опалубку осуществляют с помощью эстакад. Смесь доставляют на объект автосамосвалами, автобетоновозами или ав-тобетоносмесителями и выгружают непосредственно в опалубку (рис. 8.34)

Технологическое оборудование может выполняться также с помощью бетоноукладчика (рис. 8.35) и стреловых самоходных кранов (рис. 8.36), передвиг по бровке котлована.

Рис8.33. Устройство арматуры и опалубки по схеме комплексной механизации

№ 1, 2, 5, 6 при возведении фундаментов под оборудование; 1 —стреловой кран; 2 — арматурная сетка; 3— опалубка

Рис 8.34 Укладка бетонной смеси при устройстве фундаментов под оборудование с применением эстакады

Рис 8.35 Укладка бетонной смеси с применением бетоноукладчика при установке фундаментов под оборудование

Рис. 8.36 Укладка бетонной смеси с применением стеновых кранов при устройстве фундаментов

под оборудование

8.6 технология возведения зборно – монолитных каркасных зданий

8.6.1 Общие понятия

В конструкциях многоэтажных каркасно-панельных жилых и общественных зданий, как правило, предусматривают большие или меньшие включения элементов из монолитного бетона.

В зданиях высотой до 20—25 этажей монолитный бетон и железобетон (в несейсмичных районах) обычно применяют лишь для замоноличивания стыковых соединений. В зданиях высотой более 25 этажей с рамной, рамно-связевой и связевой системой каркаса монолитные железобетонные включения используют для усиления конструкций и обеспечения пространственной жесткости зданий. С этой целью практикуют замоноличивание узловых сопряжений каркаса, рассчитанных на передачу вертикальных и горизонтальных нагрузок; усиление сборных плит перекрытий замоноличивающими слоями; устройство монолитных стен и диафрагм жесткости, пространственных систем в виде ядер жесткости и др. В ряде случаев монолитный бетон применяют для усиления стальных колонн каркасов методом обетонирования, а при проектировании конструкций в виде сборных элементов неполного сечения по высоте и с выпущенной арматурой — для их добетонирования

рис 8.31

Рис 8.31 Конструктивная схема сборно-монолитного жилого дома:

1 – сборно-монолитная плита перекрытия; 2 – арматурные выпуски из стены;

3 – монолитная поперечная стена; 4 – сборная наружная стеновая панель;

5 – арматура плиты перекрытия

В зависимости от объема монолитных включений, их рассредоточенности и доступности для доставки бетонной смеси удельная трудоемкость, энергоемкость и стоимость работ могут быть различными. Однако, как правило, эти показатели выше по сравнению с аналогичными показателями при возведении цельномонолитных конструкций.

Опалубочные размеры наиболее часто встречающихся стыков колонн, применяемых в многоэтажном строительстве, зависят от временных нормативных нагрузок и составляют (350x250) ... (600x600) мм, а трудоемкость замоноличивапия стыков может изменяться в диапазоне 0,2...1,5 чсл.-дн. Большинство стыков имеет небольшой объем замоноличивания — 0,01... 0,18 мэ, за исключением стыков капителей с колоннами и подколонными плитами, где объем полости замоноличивания может быть более 1 м3. Поэтому в книге рассмотрены лишь сборно-монолитные каркасные здания, в которых монолитные включения значительны по своему объему. К таким зданиям можно отнести каркасно-панелъные с монолитными ядрами жесткости. Это конструктивное решение, например, находят применение в многоэтажных каркасно-панельных зданиях высотой более 20 этажей, где вместо сильно армированных продольных и поперечных диафрагм жесткости применяют ядра жесткости. Это позволяет не только улучшить планировочную структуру здания, но и обеспечить некоторое снижение ресурсоемкости.

Для бетонирования ядер жесткости применяют как скользящую, так и переставную опалубку в зависимости от ее наличия, конфигурации ядра жесткости, конструкции стен ядра и т. д. Одним из определяющих преимуществ переставной опалубки является возможность при ее использовании возводить стены переменной толщины по высоте здания. При этом нужно иметь в виду, что наиболее экономичным по расходу стали и энергетических ресурсов конструктивным вариантом являются ядра жесткости с изменяемой по высоте толщиной и при необходимости классами бетона.

Необходимо учитывать, что бетонирование в переставной опалубке ведут в одном технологическом цикле с монтажом сборных конструкций с опережением на один этаж, что вызывает определенные сложности. В то же время бетонирование в скользящей опалубке позволяет возводить ядра жесткости на всю их высоту обособленно от остальных работ, что может иметь некоторое значение при поточном строительстве зданий. Следует также иметь в виду, что в этом случае оборачиваемость скользящей опалубки на 25...30% выше, чем переставной

8.6.2 Возвежение жилых домов с универсальным сборно – монолитным коркасом.

Основой конструктивной системы многоэтажных Изданий Б1020.1-7является сборно-монолитный .каркас, включающий в себя сборные железобетонные колонны с проемами в уровне перекрытий, несущие (монолитные железобетонные ригели, связевые (монолитные железобетонные ригели, предварительно - напряженные плиты пустотного настила ППС, диафрагмы жесткости, сборные шахты лифтов.

Также каркасно-монолитное строительство комплектуется сборными лестничными маршами с полуплощадками, вентиляционными блоками и мелкоштучными изделиями для устройства внутренних стен, перегородок и ограждающих конструкций здания.

Основой применяемой строительной системы является новая конструкция несущего каркаса. Он состоит из традиционных сборных колонн и многопустотных плит, объединенных в единую пространственную несущую систему монолитными железобетонными несущими и связевыми ригелями. Ригели в ортогональных направлениях пропущены через специально оставленные в колоннах сквозные проемы. Рабочая арматура колонн в этих проемах полностью обнажена.

Балконы, эркеры и другие архитектурные элементы выполнены в консолях на

продолжениях ригелей, выведенных за крайнюю колонну каркаса. Общая устойчивость и жесткость каркаса обеспечиваются совместной работой рам, горизонтальных дисков перекрытий и вертикальных диафрагм жесткости.

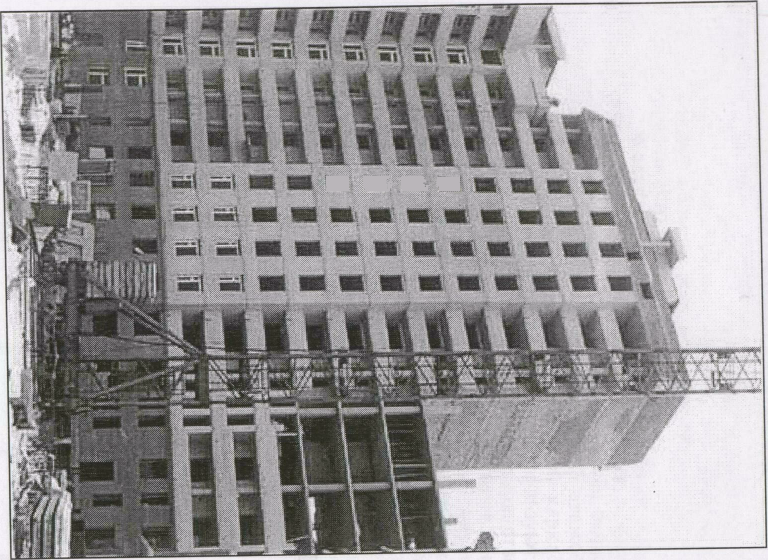

( Рис 8.32)рис 8.32 Сборно-монолитный несущий каркас

Рис 8.33 вид строющегося дома.

Ограждающие конструкции выполняют в виде наружных стен и поэтажно опертых перегородок, размещаемых в любом месте диска перекрытия. Наружные стены, как правило, выполняют в виде кладки из различных штучных изделий (вибропрессованный кирпич, блоки из ячеистого бетона, керамики и др.) поэтажно опертыми на диски перекрытий. Они могут быть однослойными и многослойными. Архитектурно-конструктивная система домостроения с использованием сборно-монолитного каркаса серии Б1.020.1-7, является •открытой и позволяет из одних и тех же конструкций [вести проектирование и строительство зданий любой этажности, конфигурации и протяженности. Рис 8.33

Каркас включает железобетонные сборные колонны, пропущенные через них монолитные несущие и связевые объединяющие многопустотные плоские диски. По обоим торцам плит имеются открытые полости (пустоты плит круглые или овальные) и в них на глубине 10-15 см размещены бетонные шпонки, образованные при совместном бетонировании монолитных железобетонных ригелей. Из торцов плит выступает рабочая арматура длиной 15-20 мм, которая также бетонируется в монолитном ригеле.(Рис8.34)Наружные стены, опирающиеся на каждом этаже, самонесущие, выполняются из вибропрессованных тюков и облицовочного цветного кирпича. В перспективе вибропресованные блоки можно заменить на пенобетонные блоки улучшенных характеристик это уменьшит нагрузку на фундамент и приведет к снижению себестоимости строительства.(Рис 8.35)

Рис 8.34 Элементы сборно- монолитного каркаса строющегося дома серии Б.1.020.1-7

Рис 8.35 Вид нагруженной стены строющегося дома серии Б1.020.1-7

Технологический процесс строительства заключается в следующем: монтируются железобетонные фундаменты стаканного типа под колонны и выполняется монолитный ростверк цокольного этажа; здание разбивается на три равнообъемных участка - «захватки»; монтируются сборные колонны на «захватке»; наращивание колонн выполняется с применением ванной сварки; производится кладка из газоблоков наружных стен, поэтажно опертых на диск плиты перекрытия и монолитного ригеля (для наружных стен возможно применение любого другого материала, в том числе навесных панелей); согласно технологической карте устанавливаются башни, являющиеся несущей опорой для монтируемого диска перекрытия (опорная башня представляет собой пространственную сборно-разборную систему, состоящую из четырех телескопических стоек,

соединенных связями в квадрат и регулируемых по высоте оголовниками; на оголовки башни укладываются продольные и поперечные балки; на поперечные балки укладывается После установки на «захватке»выше перечисленной системы производят монтаж плит перекрытий. Получается монтажное «поле» для ригелей. Затем производится монтаж арматурных каркасов несущего и связевого ригелей. Пространственные каркасы изготавливались в заводских условиях. Защитный слой арматуры в бетоне - 20 мм. По контуру наружных стен под арматурные каркасы на поверхность стены укладывается пенополистирол толщиной 20 мм, для того чтобы нагрузка от ригеля не передавалась на нижележащую самонесущую стену. Далее монтируется боковой щит опалубки вдоль

арматурного каркаса ригеля .

Бетонирование производится с применением бетона в 22.5 с комплексной добавкой

«Универсал П-2». При бетонировании используется глубинный вибратор. В этот период данную «захватку» не загружают никакими нагрузками. Весь цикл работ по монтажу диска перекрытия на «захватке» составляет три дня. Столько же времени уходит на кладку стен.

Строительство с применением сборно – монолитного каркаса

Б1. 020.1-7, позволяет:

•планировочную структуру здания в целом и возможность свободной

• использовать материалы и конструкции, производимые местными предприятиями

предпочтительнее пользоваться строительными конструкциями, выпускаемыми на современных автоматизированных технологических линиях типа «Тенсиленд»)

• быстро освоить технологический процесс сборки зданий (если есть опыт монолитного домостроения, то переобучение практически не понадобится)-

• сократить сроки строительства - при работе в две смены можно строить два этажа в месяц если каркас и наружные стены выполнять независимо друг от друга, то темпы строительства можно довести до 4 – Х Этажей в месяц

рама плиты ламинированной фанеры толщиной 21 мм.

8.6.3 Возведение зданий системы «КУБ»

Конструкции

куб разработаны для строительства

зданий до 25 этажей и выше в I – IV

климатических районах, как в обычных

условиях, так и в условиях повышенной

сейсмической активности до 8 баллов,

возможно также строительство зданий

высотой в 16 этажей в сейсмической зоне

9 баллов. Универсальный безбалочный

каркас (“куб”) представляет собой

систему многоярусных колонн, установленный

в фундаменты стаканового типа и

обьединеных с помощью разрезных

бескапительных плит перекрытия.

Пространственная жесткость и устойчивость

каркаса, работающего по рамной или рамно

– связной схеме, обеспечивается

замоноличиванием стыков и применением

системы связей.(Рис 8.36)

Рис 8.36 конструктивная система серии “куб”

Плиты перекрытия выполняются надколенными с прямоугольным отверстием для надевания на колонны и рядовыми, которые изготавливают прямоугольной формы сплошного сечения. Для обеспечения монолитного стыка колонны с надколенной плитой в ней на уровне перекрытий оставляется открытая рабочая арматура. Закладные детали плиты соединяются с помощью сварки с элементами рабочей арматуры колонны и омоноличиваются бетоном. Между надколонными плитами располагают рядовые, тем самым создавая плоскость перекрытия. Рядовые и надколонные плиты имеют различную форму стыка, что обеспечивает шарнирное или монолитное описание.

Основные расчетные схёмы системы "КУБ" представляют собой связевой каркас, в котором вертикальные нагрузки от перекрытия передаются на колонны, воспринимающие продольные силы с изгибом в одном или двух направлениях. Горизонтальные силы передаются через диски перекрытий на связи, расположенные в двух взаимно перпендикулярных направлениях. При отсутствии связей нагрузка передается на колонны.

Диски перекрытий, составленные из сборных панелей, жестко закреплены на колоннах и шарнирно между собой с частичной неразрезностью за счет замоноличивания шпонок, что обеспечивает им необходимую горизонтальную жесткость. Система условно принята определимой.

Устойчивость ячеек каркаса обеспечивается конструктивной надежностью сварных и замоноличенных стыков между элементами колонн и плит перекрытия.

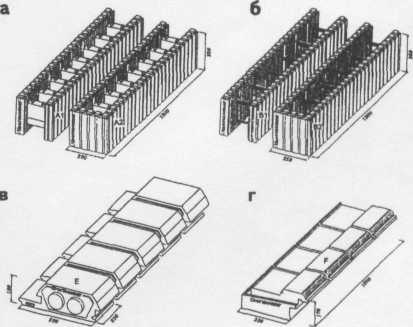

Конструктивная система серии "КУБ", основным элементом которой является БЕЗРИГЕЛЫНЫЙ КАРКАС, позволяет возводить несущие каркасы объектов в сборном и сборно-монолитном исполнении. Полносборный каркас (КУБ-2,5) собирается из изделий заводского изготовления, что позволяет значительно сократить сроки строительства. Каркас применяется в зданиях с шагом колонн б,Ом и шагом 12м (шпренгельные системы)^ Сборно-монолитный каркас (КУБ-2М) собирается на монтаже из сборных колонн и надколенных панелей перекрытия (ЗхЗм) с замоноличиванием остальной части перекрытия в построечных условиях.(8.37) Каркас применяется в зданиях с шагом колонн 6,0 м. При применении специальных мероприятий (усиление армирования монолитных перекрытий) возможно перекрытие пролётов 7,2 и 9,0 метров. Конструктивные особенности системы, отличающие её от традиционных сборно-монолитных каркасных систем, - отсутствие ригелей, роль которых выполняют плиты перекрытия и использование многоярусных колонн без выступающих частей. Система КУБ характеризуется свободой планировочных решений благодаря отсутствию ригелей, а также открытостью для создания как обычных, так и уникальных зданий, сложных по форме, богатых пластикой и декором.

Рис 8.37 соборно–монолитный каркас куб-2.5 и куб-2м

Технология возведения зданий предусматривает производство работ с разбивкой на захватки и комплексной механизацией процессов. Она включает работы нулевого цикла и надземной части. Подземную часть зданий составляют монолитные или сборные фундаменты стаканного типа, стены цокольных этажей и подвалов.

Монтаж колонн первого яруса производится в фундаменты стаканного типа по традиционной технологии. При сечении колонн 400x400 (400x600) мм сетка колонн составляет 3x3 м, 3x6 м и 6x6 м. Длина колонн определяется размерами высоты этажа, которые предусматриваются 2,8; 3,0; 3,3; 3,6 м. Колонны изготавливаются на один, два или три этажа.

Их строповка производится за сквозное отверстие, предусмотренное закладной деталью при изготовлении. Колонна раскрепляется жесткими подкосами или расчалками за металлический хомут, который одевается на колонну до ее подъема краном в проектное положение (рис.8.38)Параллельно с монтажом колонн осуществляется устройство фундаментов под стен 'и возведение подземной части стен до уровня перекрытия первого этажа. Окончание работ нулевого цикла состоит в устройстве вводов, гидроизоляции стен, выполнении работ по устройству Дренажа, обратной засыпки с уплотнением грунта.

Рис 8.38 Монтаж колонн

До выполнения работ по возведению перекрытия осуществляется подсыпка и уплотнение грунта под основание бетонной подготовки полов, устройство подготовки, монтаж перегородок и элементов связи.

Комплекс работ нулевого цикла заканчивается устройством перекрытия подвального этажа. Все работы ведутся поточным методом с переходом звеньев с захватки на захватку.

Монтаж элементов каркаса

Монтаж колонны на колонну или в уровне перекрытий производится с учетом особенности конструктивного решения монтажного стыка. При стыке колонны на уровне 1 м от перекрытия монтаж ведется традиционными методами с использованием одиночных кондукторов. При стыке колонны с колонной на уровне перекрытия их установка осуществляется с использованием подкосов. Г

В ряде случаев используют стык колонн "штепсельного типа", когда арматура верхнего элемента свободно входит в отверстие нижнего элемента и фиксирует его положение. (Рис8.39)

Рис

8.39 Стык колонн.

Рис

8.39 Стык колонн.

Соединение выпусков арматуры из нижних и верхних элементов производится сваркой накладок или путем применения ванной сварки. В колоннах на несколько этажей в местах присоединения надколенных плит предусматривается обнажение арматуры, которое осуществляется при изготовлении колонны в заводских условиях. В уровне стыка располагаются закладные детали для сварки накладок и шпонок.

Точность монтажа колонн проверяется двумя теодолитами по взаимно перпендикулярным направлениям, а их выверка производится с помощью кондукторов или подкосов.

Во всех случаях временное закрепление и выверка колонн производятся с последующим раскреплением жесткими подкосами с креплением их к колонне на металлическом хомуте. Хомут устанавливают перед подъемом колонны и располагают в месте примыкания надколенной плиты нижнего этажа.

Комплект приспособлений обеспечивает возможность опирания и выверку над колонной плиты с соблюдением техники безопасности при ее монтаже.

Сварка монтажного стыка производится сразу после установки колонны в проектное положение.

Деформации и отклонения колонн от вертикального положения ликвидируются после установки надколенной плиты с помощью клиньев, домкрата или струбцин с упором к смежной раскрепленной связями колонне или плиты перекрытия. Точность монтажа колонн в плане и по вертикали должна находиться в пределах ±10 мм. Стыки колонн замоноличиваются бетоном В-25 на мелком щебне.

Монтаж надколенных плит является характерной технологической особенностью возведения зданий конструкции "КУБ" и состоит в надевании на колонну до уровня перекрытия. В плите имеется отверстие 0,42x0,42 м, обрамленное уголком в виде закладной детали. Полки уголка установлены под углом 45°, что улучшает возможности наведения отверстия плиты на смонтированную колонну сечением 0,4x0,4 м. При равномерном наведении плиты на колонну зазор между гранями колонн и отверстием плит составляет 10 мм с каждой стороны.

Надколенная плита, подвешенная на четырехветвевом стропе, надевается на колонну краном. Два монтажника осуществляют наведение отверстия в плите на колонну с

помощью расчалок. Для упрощения процесса наведения верхняя часть колонны выполняется конуса образной.

Ствол колонны проходит сквозь отверстие в панели между стропами, касаясь поверхностей монтируемых элементов. Длина стропов должна обеспечивать достижение места монтажного стыка на нижнем уровне колонны..

Фиксация над колонной плиты в проектном положении может производиться:

сваркой на проектном уровне монтажных опорных столиков;

установкой монтажного кондуктора в виде хомута с регулировочными винтами, которые обеспечивают, проектный, уровень нижней поверхности плит;

опиранием над колонной плиты, на ранее установленные и выверенные монтажные телескопические стойки.

Выверенная надколенная плита прикрепляется к колонне сваркой металлических

закладных деталей с обнаженными арматурными стержнями колонны.

На

рис 8.40 Приводится монтаж надколонных

плит.

На

рис 8.40 Приводится монтаж надколонных

плит.

Во время монтажа надколенной плиты колонна должна быть прочно закреплена одним из следующих способов:

1 Одиночным кондуктором при монтажном стыке колонны с колонной на уровне 1 м от смонтированного перекрытия

2. Металлической обоймой (хомутом), к которой крепятся расчалки, в комплекте 9 установленным кондуктором с регулировочными винтами.

3. Расчалками и 4-мя телескопическими стойками, установленными на заданном уровне опорных поверхностей.

4. Специальным кондуктором, закрепляющим колонну ив верхней части имеющим опорные и регулировочные винты, которые устанавливаются .на заданном уровне, до монтажа опорной плиты.

После установки плиты на заданном уровне и ее временного крепления производится окончательная проверка вертикальности колонны и всей комплексной конструкции (колонна + плита).

Монтаж межколонных и среднепролетных плит (рис 8.41)производится:

с опиранием "в четверть" на надколенные плиты;

с опиранием на консоли надколенных плит и на установленные подмости;

с опиранием на ранее установленные монтажные стойки или другие передвижные или переносные опори.

Межколонныё

плиты с опиранием "в четверть" или

на консоли надколонных плит монтируются

с совмещением: отверстий петлевых

выпусков арматуры. В отверстия заводятся

фиксирующие анкерные стержней с

закреплением их вязкой или сваркой.

После полной выверки панели и.соединения

с стыков "насухо" производится

замоноличивание стыка бетоном класса

В-25

Межколонныё

плиты с опиранием "в четверть" или

на консоли надколонных плит монтируются

с совмещением: отверстий петлевых

выпусков арматуры. В отверстия заводятся

фиксирующие анкерные стержней с

закреплением их вязкой или сваркой.

После полной выверки панели и.соединения

с стыков "насухо" производится

замоноличивание стыка бетоном класса

В-25

Рис 8.41 Монтаж межколонных плит: а-с временным опиранием на переносные подмостки; б - с опиранием на выдвижные опоры; в - с опиранием на надколонные плиты со стыковкой в четверть ;

1 - четырехветвевой, строп; 2 -межколонная плита; 3 - надколонная плита; 4 - Временная опора с установочными винтовыми домкратами; 5 -трубчатые винтовые опоры

Средние плиты монтируются также с совмещением отверстий арматурных выпусков, с соединением "насухо" и. последующим замоноличиванием. Возможна укладка плит при опирании в четверть на раствор толщиной «10 мм. Марка раствора принимается не менее М- 100.

Монтаж связей и элементов продольной и поперечной устойчивости здания производится после установки колонн и плит перекрытия с соединением "насухо". Железобетонные связи рекомендуется собирать попарно. Их временное крепление к конструкциям каркаса производится с использованием струбцин, которые демонтируются после сварки монтажных стыков.

Возведение стеновых ограждающих конструкций выполняется с применением трехслойных панелей с эффективным утеплителем, а также в виде кирпичной кладки с прослойкой утеплителя. Панели наружных стен могут быть как навесными, так и самонесущими.(рис 8.42)

Рис 8.42 стеновое ограждение системы “куб” в виде кирпичной кладки с прослойеой утеплителя

Установка сантехкабин, вентблоков и др. конструктивных элементов производится на панели перекрытия с соответствующими отверстиями для пропуска коммуникаций. Внутренние ограждающие конструкции возводятся в процессе монтажа каркаса и устанавливаются таким образом, что между верхним торцом стены (перегородки) и низом монтируемой панели перекрытия должен образовываться зазор не менее 10мм, который заделывается после монтажа верхнего перекрытия. При монтаже перегородок используются средства для выверки и временного крепления в виде подкосов и струбцин.

Общий вид здания при строительстве по системе “Куб” приведен на Рис 8.43

8.7. Возведении каркасно – монолитных и кирпично – монолитных зданий. Общие понятия. На основании огромного имеющегося научного потенциала и опыта строительства в передовых зарубежных странах.

В России в настоящие время отдано предпочтение монолитно-каркасному строительству, причем в крупных городах строительству многоэтажных зданий.

В таких зданиях, где балочная система в перекрытиях просто не приемлема, так как нужны жесткие монолитные диски перекрытий, которые обеспечивают необходимое перераспределение напряжений в каркасе от действующих нагрузок и создают жесткие связи в вертикальных несущих элементах каркаса, была принята монолитно-каркасная система с вертикальными немодульными элементами, объединенными плоскими монолитными поэтажными перекрытиями. Решение каркаса здания именно с плоскими перекрытиями, без капителей в узлах соединений с вертикальными элементами, определило успех этого вида строительства. В таком варианте исполнения технология устройства перекрытий была избавлена от сложного процесса, связанного с образованием опалубками объема капителей; а жилые помещения - от ненужного рельефа на потолках.

Возможность применения монолитного каркаса с безкапительными связями вертикальных элементов с плоскими перекрытиями была определена использованием современных методов расчета несущего каркаса здания, благодаря которым точные расчеты пространственных конструкций обеспечили необходимый запас прочности в армировании таких узлов и, самое главное, позволили отказаться от капителей. Эти предпосылки послужили основой для разработки новой архитектурно-конструктивно-технологической системы строительства

многоэтажных монолитно-каркасных жилых зданий, в которой конструкции рационально распределены по своему функциональному назначению - несущей и ограждающей способности. Правильно выбранная основа здания содержит в себе массу возможных конструктивных вариантов ненесущих элементов и создает благоприятные условия для решения вопросов, связанных с экономией расходов материалов и энергоресурсов. Принятая несущая основа здания, представляющая собой монолитный железобетонный каркас из вертикальных колонн и диафрагм жесткостей, объединенных поэтажными монолитными плитами перекрытий, наиболее свободна в плане вариантного проектирования, экономична с точки зрения расхода материалов и энергоресурсов, технологична в строительстве, при котором возможно использовать самые современные методы, и обладает большим потенциалом надежности.

Стены в таких зданиях самонесущие, а значит, легкие и менее объемны. Суммарная масса несущих элементов новой архитектурно - конструктивно-технологической системы строительства многоэтажных монолитно - каркасных зданий в несколько раз меньше, чем у кирпичных зданий такой же этажности или из сборного железобетона. При этом получается свободная планировка новый уровень архитектурных возможностей в решении фасадов зданий, высокий степень надежности и комфортности.

.Комплекс работ по возведению монолитных железобетонных конструкций состоит из специализированных процессов, к которым относятся:

• устройство и монтаж опалубки;

• заготовка и установка арматуры;

• приготовление бетонной смеси;

• транспортировка бетонной смеси;

• укладка и уплотнение бетонной смеси;

• уход за бетоном;

• демонтаж опалубки;

• геодезический контроль за бетонируемыми конструкциями;

• устранение дефектов конструкций после демонтажа опалубки.

Арматурные работы являются наиболее трудоемкими и оставляют 40...50% общих трудозатрат. Около 70% работ выполняется в ручную непосредственно на стройплощадках. Документация рабочих проектов зданий в монолитном исполнении содержит большое количество проектных решений с неповторяемыми не унифицируемыми арматурными изделиями. Номенклатура арматуры на одной стройке насчитывает до нескольких тысяч единиц. Снижение трудовых затрат на арматурные работы достигается путем переноса основных заготовительных процессов со стройплощадки в производственные мастерские и арматурный цех. Арматурные заготовки поставляются из производственного цеха на строительную площадку комплектно, в соответствии с заказными спецификациями и графиком производства монолитных железобетонных работ. На строительной площадке арматурные заготовки складируются в последовательности, которая принята для армирования железобетонных конструкций. Для обеспечения непрерывной работы специализированной бригады арматурщиков на строительной площадке создается запас заготовок на три-четыре захватки, согласно их очередности и объему работ каждой захватки. С целью повышения выработки арматурщиков, а также обеспечения высокого качества работ и повышения уровня специализации рабочих, целесообразно арматурные работы на строительной площадке выполнять двумя специализированными бригадами: для выполнения армирования вертикальных железобетонных конструкций и горизонтальных железобетонных конструкций. После завершения арматурных работ перед бетонированием необходимо тщательно проверить выполненные работы согласно проекту и оформить соответствующие акты о приеме скрытых работ. Основным оборудованием для изготовления отдельных арматурных изделий являются станки- автоматы для правки и резки арматуры и ножницы. Они обладают низкой производительностью и высокой стоимостью, поэтому установка такого оборудования на каждой стройплощадкенецелесообразна.

Повышение производительности станков можно добиться за счет электронного управления, многоскоростного привода и сменных приспособлений, обеспечивающих работу при различных технологических условиях. Опыт строительства показывает, что уровень механизации арматурных работ на стройплощадке зависит от степени готовности арматурных изделий, а также оборудования, оснастки и приспособлений, способствующих сокращению ручного труда. В монолитном строительстве механизация производства заключается в том, что трудоемкие работы выполняются с помощью специально

подобранных комплектов машин, взаимосвязанных по производительности и другим параметрам. При этом обеспечивается непрерывность производства работ, которое можно рассматривать, как механизированное поточное производство. Применение разрозненных средств механизации не позволяет поднять уровень эффективности арматурных работ.

Опалубочные работы занимают второе место по трудоемкости - до 35.. .40%, а их стоимость доходит до 25%.

Опалубку квалифицируют по функциональному назначению для:

• вертикальных железобетонных конструкций;

• горизонтальных железобетонных конструкций;

• криволинейных и наклонных поверхностей. Существуют опалубки из стали, древесины, фанеры, пластмассы. Одним из характерных показателей для материала опалубки является величина сцепления бетона с опалубкой: большое сцепление затрудняет работы по распалубке, ухудшает качество бетонных поверхностей и приводит к преждевременному износу опалубочных щитов. Для обеспечения хорошего качества поверхности бетона, простого демонтажа опалубки и чистоты ее поверхности формующие поверхности опалубки выполняют из гладких, плохо смачиваемых материалов, или применяют высококачественные смазки.

Бетонные работы требуют тщательного выполнения комплекса работ в определенной последовательности. Для получения качественных железобетонных конструкций необходимо применять бетонную смесь, обладающую свойствами, соответствующими технологии. Прежде всего - это удобоукладываемость, подвижность и водоудерживающая способность.

Бетонирование является одним из наиболее ответственных этапов возведения монолитных железобетонных конструкций. Затвердевший бетон трудно поддается исправлению, поэтому работы, связанные с бетонированием, выполняются особо тщательно. Бетонная смесь не только должна заполнить опалубку, принять ее конфигурацию и размеры, но и обеспечить получение высококачественной бетонной конструкции. Высококачественную железобетонную конструкцию можно получить при эффективном уплотнение бетонной смеси и создании оптимальных условий твердения бетона. По способу возведения и конструкциям при укладке применяют глубинные и поверхностные вибраторы.

Бетонирование монолитных железобетонных конструкций состоит из двух этапов работ подготовительного и основного. На подготовительном этапе тщательно проверяется качество предшествующих работ и уровень готовности захватки к бетонированию. Перед бетонированием подготавливают необходимый ручной инвентарь, электрические инструменты и механизмы. Очищают, а при необходимости промывают водой и продувают сжатым воздухом места укладки бетонной смеси. На бетонируемой захватке расставляют вибраторы, лопаты, скребки, гладилки, устраивают ограждения и защитные козырьки для обеспечения безопасных условий труда. Основные работы выполняются в следующей, четко

выполняемой последовательности:

• прием бетонной смеси на строительной площадке;

• проверка ее качества;

• укладка и уплотнение бетонной смеси;

• уход за бетоном;

Для получения высококачественной конструкции необходимо использовать качественные материалы правильно подобрать состав бетонной смеси, обеспечить современную технологию укладки и уплотнения бетонной смеси и создать оптимальные условия для твердения бетона. При поступлении бетонной смеси в автобетоновоза на строительную площадку инженер стройки организует немедленную выгрузку смеси. Перед приемом бетонной смеси инженер по бетонным работам проверяет непосредственно на строительной площадке температуру поставляемой бетонной смеси и ее подвижность, (удобоукладываемость) с помощью стандартного конуса. Если после перемешивания в бочке автобетоновоза подвижность бетонной смеси не соответствует проектной, инженер по бетонным работам отправляет бетонную смесь обратно на завод. Категорически запрещается добавлять воду в бетонную смесь на объектах.

Для организации непрерывного приема бетонной смеси за день до начала бетонирования инженер стройки дает заявку на бетонный завод о поставке смеси с указанием начала бетонирования, общего объема бетонной смеси и интервала поставки автобетоновозов на строительную площадку. В бетонируемые конструкции бетонная смесь подается башенным краном в инвентарных бадьях (бункерах) емкостью 1,0 куб. м. Время приема одной бадьи с бетонной смесью при бетонирование перекрытия не превышает 5...7 мин., а при бетонировании вертикальных конструкций - 8...10 мин.

Оптимальный состав бригады бетонщиков – шесть-восемь человек, из которых один принимает бетонную смесь из автобетоновоза в бадью, три-четыре человека принимают бетонную смесь на перекрытия, а два-три человека принимают бетонную смесь в вертикальные конструкции. Так как прием бетонной смеси в вертикальные конструкции требует больше времени, чем при бетонировании перекрытий, рекомендуется сначала бетонировать перекрытия, а последнюю бадью с каждого автобетоносмесителя использовать для бетонирования вертикальных конструкций. Это позволяет уменьшить время разгрузки бетонной смеси с одного автобетоносмесителя и при этом увеличить количество рейсов. При бетонировании вертикальных конструкций в пределах одной захватки одновременно бетонируются две-три вертикальные конструкции послойно (по 400...500 мм) по всей длине, при этом время разгрузки одной бадьи в вертикальные конструкции можно уменьшать до 5...6 мин.

• Бетонная смесь укладывается в бетонируемые конструкции слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали и элементы крепления опалубки. Глубина погружения вибратора (глубинного) в бетонную смесь предыдущего слоя составляет не менее 50...100 мм. Верхний уровень бетона вертикальных конструкций должен быть ниже верха щитов опалубки не менее чем на 100 мм. В начальный период твердения бетона, бетонируемые конструкции защищаются от попадания атмосферных осадков или потерь влаги, а в последующем поддерживается температурно-влажностный режим с созданием условий, обеспечивающих нормальное нарастание прочности.

Непрерывное бетонирование обеспечивает наилучшее качество монолитных железобетонных конструкций, однако по технологическим и организационным причинам оно не всегда возможно, поэтому, как правило, проектом , предусматриваются в плитах рабочие швы. Рабочий шов бетона образуется, когда последующий слой бетонной смеси укладывают при полностью затвердевшем предыдущем слое. Рабочий шов бетона отличается тем, что величина сцепления нового бетона со старым значительно ниже, чем в бетоне без шва, и вследствие этого уменьшается морозостойкость, водонепроницаемость, а также ухудшается внешний вид конструкции. Для уменьшения влияния отрицательных качеств рабочих швов на эксплуатационные свойства железобетонных конструкций тщательно обрабатывается поверхность шва перед укладкой свежей бетонной смеси. Для этого с поверхности шва удаляют рыхлые слои бетона и цементной пленки, по всей длине рабочего шва выполняют насечку, очищают от грязи, промывают и продувают сжатым воздухом. Поверхность рабочего шва' увлажняют, при необходимости шов обрабатывают цементным раствором, что обеспечивает требуемую прочность и улучшает эксплуатационные качества монолитных железобетонных конструкций. Для контроля прочности бетона производится отбор контрольных образцов с каждых 20 куб. м бетонной смеси.

Отбор производит специально проинструктированный рабочий, принимающий бетонную смесь из автобетоносмесителя в бадьи. Рекомендуется для отбора образцов брать тщательно перемешанную смесь из трех-четырех бадей.

Реализацией результатов исследований в практику строительства установлено, что при возведении многоэтажных монолитно-каркасных жилых железобетонных зданий уменьшается трудоемкость

повышается производительность монтажных механизмов и, соответственно, эффективность строительно-монтажных работ. Использованием прогрессивных технологий при возведении новой архитектурно-конструктивно-технологической системы строительства многоэтажных монолитно-каркасных зданий в сочетании с применением эффективных конструкций достигнуто снижение материалоемкости, стоимости и энергозатрат при строительстве и эксплуатации зданий.

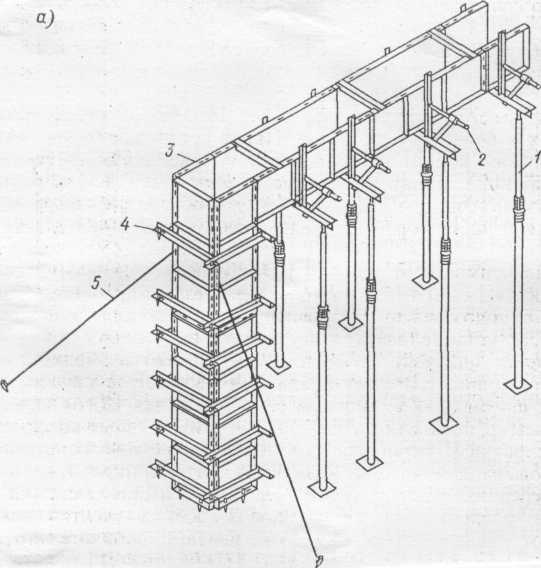

8.7.2 Каркасно монолитные здания

Установка опалубки конструкций каркаса рамного типа (рис. 8.44) начинается со сборки опалубки колонны. Из щитов требуемого Размера предварительно собирают с помощью монтажных угол и крепежных элементов Г-образные блоки, которые затем соединяют в короб опалубки. Последний устанавливают в проектное положение на деревянные клинья, совмещая осевые риски раз-

1-телескопические стойки 2 – балочные струбцины 3- разборно переставные щиты 4- хомуты 5- растяжки

метки. Для увеличения жесткости гцнтоб и плотности вертикальных соединений короб сжимается хомутами с клиновым запором. Количество хомутов определяется по расчету. После выверки вертикального положения и отметки низа опалубки (регулировка деревянными клиньями) опалубочный короб закрепляют растяжками. При высоте колонны более 3 м, густом армировании или небольшом их поперечном сечении один из щитов вышестоящих ярусов опалубки устанавливается только после окончания бетонирования нижестоящего яруса.

Сборку опалубки балок или ригелей начинают с монтажа телескопических стоек (рнс.8.44), позволяющих устанавливать опалубку на высоте от 2 до 5 м. При большой высоте применяют специальные нераздвижные опорные стойки. На верхнюю часть стоек надеваются наголовники для закрепления несущих элементов опалубки, в частности балочных струбцин. Последние применяют для опалубки балок сечением 200x300—600x800 мм. Для увеличения несущей способности стойки с помощью специальных струбцин могут быть объединены в двух- трех или четырсхветвевые (в плане) стойки-колонны.

На балочные струбцины можно опирать балки, схватки ил-' непосредственно опалубочные щиты. В последнем варианте сначала укладывают щиты днища, а затем боковые щиты балок и

Рис 8.45 устройство опалубки ребристого перекрытия

а- опалубка колонн и балок; б- опалубка

ребристого перекрытия; в- телескопическая стойка; г- раздвижной ригель

распорки. После этого кронштейнами струбцин боковые щиты сжимают. До обжатия их производят выверку положения опалубки и наличия строительного подъема, который рекомендуется принимать не менее 3 мм на 1 м длины балки или ригеля. Распалубку производят в обратном порядке. После разводки кронштейнов струбцин и отрыва от бетона боковых щитов опускают телескопические стойки на 10—15 см и приступают к разборке щитов. Сборку опалубки ребристых перекрытий (рис.8.45)jB начинают со сборки опалубочных коробов балок по вышеописанной техно-

логии. Далее устанавливают раздвижные ригели, опирая их концами на ребра боковых щитов балок. По ригелям укладывают и соединяют между собой щиты опалубки плиты. В местах примыкания щитов плиты и балок укладывают деревянный фризовый брусок, предохраняющий щиты от защемления бетоном.

При рихтовке и выверке опалубки ребристого перекрытия и в случае необходимости выдвигать или опускать выдвижные штанги стоек некоторые связи жесткости в местах примыкания элементов временно ослабляются (но не снимаются). Рихтовка щитов днища производится путем установки регулирующих прокладок в местах опирания ригелей и щитов.

Распалубку ребристых перекрытий начинают с ослабления винтовых упоров кронштейнов струбцины и опускания телескопических стоек на 2—3 см. Далее демонтируют один из средних ригелей, на котором щиты предусмотрительно устанавливаются с зазором, заделываемым паклей или резиновым жгутом и закрываемым сверху листовым материалом. Соседние ригели ослабляют до образования прогиба 5—8 см. После этого производят демонтаж смежных рядов щитов, а затем и освободившихся ригелей. Далее процесс повторяется.

Армирование колонн осуществляют с помощью крана. Установленные каркасы выверяют и временно закрепляют с помощью фиксаторов. Для выверки и осевого совмещения каркасов колонн применяют струбцины. Снятие временных креплений производят после прихватки электросваркой каркасов к выпускам арматуры нижних колонн. Подачу бетонной смеси производят с помощью специальных переносных бункеров. Бункеры подаются башенным краном(Рис 8.46)Подача может также осуществляться бетононасосом (рис 8.47)

Рис 8.46 укладка бетонной смеси башенным краном при устройстве колон

1-башенный кран 2-перенасной бункер

Рис 8.47 Укладка бетонной смеси бетононасосом при установки колонн

1-бетононасос 2-бетонопровод

Армирование балок начинают с укладки арматурного каркаса в опалубку балки. Перед укладкой каркаса на нижней его части устанавливают фиксаторы для создания защитного слоя. Установку фиксаторов производят в шахматном порядке с шагом 1 м. Монтаж арматуры и опалубки балок производят краном передвижных площадок

Укладку бетонной смеси осуществляют с помощью переносных бункеров, установленных в зоне действия крана, которые подают к месту бетонирования башенным краном (рис8.48). По мере заполнения опалубки балки бетонную смесь уплотняют глубинными вибраторами.

Рис 8.48 Укладка бетонной смеси при устройстве балок.

1-башенный кран 2- переносной бункер 3 – поддерживающие элименты

Монтаж опалубки и арматуры перекрытия производят теми же подъемными механизмами, что и укладку бетонной смеси.

Подачу бетонной смеси к месту укладки в опалубку перекрытия производят переносными бункерами с помощью башенного крана (рис.8.49)

Для устройства стен применяют щитовую опалубку. Опалубку стен устанавливают в два приема: сначала

ис

8.49 Укладка бетонной смеси при устройстве

перекрытий с использованием башенного

крана. 1- башенный кран;2 – переносной

бункер.

ис

8.49 Укладка бетонной смеси при устройстве

перекрытий с использованием башенного

крана. 1- башенный кран;2 – переносной

бункер.

Устанавливают опалубку одной стороны стены на всю ее высоту между перекрытиями, а после армирования стены монтируют опалубку другой стороны. При этом в опалубке предусматривают отверстия для подачи через них бетонной смеси в конструкцию опалубку наружной стороны стены крепят к внутренней стороне стяжными болтами или проволочными стяжками.

Для соблюдения проектной толщины стен внутри них устанавливают деревянные или бетонные распорки, располагая их в местах прохождения стяжных болтов или проволочных стяжек. Деревянные распорки убирают в процессе бетонирования. Армирование стен начинают с монтажа каркасов с помощью крана и вручную устанавливают стержни. Соотношение каркасов и стержней составляет 85 и 15%. Установленный каркас выверяют и временно закрепляют с помощью фиксаторов. Для выверки и осевого совмещения каркаса стен применяют струбцину. Снятие временных креплений производят после прихватки электросваркой каркасов к выпускам арматуры нижерасположенного яруса стены.

Демонтаж опалубки производят в обратной последовательности. Опалубку демонтируют щитами: снимают стяжки, сначала отрывают щиты одной стороны стены, затем другой. Все щиты перемещают на рабочее место для очистки и смазки. Распалубливание стен производят после достижения бетоном распалубочной прочности.

Укладку бетонной смеси в стеновую опалубку укладывают с помощью башенного крана(рис 8.50) или бетононасоса (рис 8.51).

Р ис

8.50 укладка бетона башенным краном при

устройстве стен.

ис

8.50 укладка бетона башенным краном при

устройстве стен.

1-башенный кран; 2-переносной бункер.

Рис 8.51 укладка бетонной смеси бетононасосом при устройстве стен.

1-бетононасос; 2-бетонопровод.

Кирпично-монолитное домостроение - одна из новых технологий, широко распространившаяся с середины 90-х годов. В ее основе лежит конструктивный принцип соединения жесткого монолитного бетонного каркаса , с внешними кирпичными сиенами.

В настоящие время наиболие распространены две технологии возведения кирпично монолитных зданий с щитовой и туннельной опалубкой

Опалубку стен устанавливают в два этапа. Сначала монтируется опалубка с одной стороны стены на всю высоту этажа, а после установки арматуры монтируется опалубка второй стороны. Готовая опалубка подлежит приемке. Предусматривается проверка соответствия формы и геометрических размеров опалубки рабочим чертежам, совпадения осей опалубки с разбивочными осями конструкций, точности отметок отдельных опалубочных плоскостей, вертикальности и горизонтальности опалубочных щитов, правильности установки закладных деталей, плотности стыковки швов. На рис.8.52приведена схема раскладки щитов опалубки стен и технологическая последовательность установки щитов на захватке.

После приемки работ по монтажу опалубки и устройству арматурного заполнения начинают укладку бетонной смеси. Ее подают к месту укладки краном в бункерах вместимостью 1 м3 с боковой выгрузкой и секторным затвором. Разгрузка бункера выполняется в нескольких точках. Бетонирование стен ведется участками, заключенными между дверными проемами. Смесь укладывается слоями толщиной 30-40 см с уплотнением глубинными вибраторами.

В начальный период твердения бетона необходимо поддерживать благоприятный температурно-влажностный режим и предохранять бетон от механических повреждений. После набора распалубочной прочности

Рис. 8.52 Схема раскладки щитов опалубки стен при возведении 16-этажного кирпично-монолитного дома

щиты опалубки демонтируются, опускаются на площадку для очистки и смазки и затем устанавливаются на следующей захватке.

Устройство монолитного перекрытия производится после возведения стен. Устанавливается опалубка перекрытий на телескопических стойках. Далее производится армирование и бетонирование.

Продолжительность возведения этажа составляет 10 дней при двухсменной работе.

Использование щитовой опалубки целесообразно не только при возведении типовых жилых зданий, но и при строительстве зданий по индивидуальным проектам. (рис. 8.54)

Рис 8.53 Кирпично монолитное здание на стадии монтажа Шитовой опалубки и возведения стен

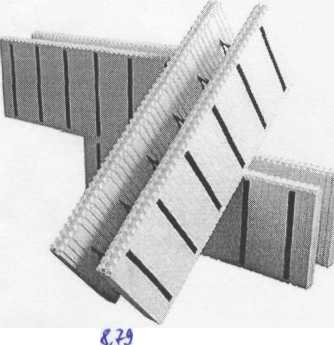

Возводимые сиспользованием объемно-переставной опалубки туннельного типа, предназначены для многократного использования, в которой основные формующие элементы - полусекции выполнены по форме полутуннеля. Жесткое соединение их на время бетонирования позволяет одновременно формировать стены и перекрытия здания, создавая этим условия для быстрой реализации отдельных захваток в едином технологическом цикле. (Pис 8.54)Основными формообразующими элементами туннельной опалубки являются Г-образные полусекции опалубки - полутуннели. Соединенные между собой по длине и ширине они образуют туннельную опалубку для бетонирования ячейки (комнаты, коридора и т.д.) здания. Для формования продольных внутренних стен полутуннели комплектуются жестко присоединяемыми торцевыми щитами. Предусмотрена самофиксация полутуннеля с помощью цоколей, поэтому в комплект входят их опалубки. Строительство с применением туннельной опалубки предполагает одинаковую высоту этажей и соосность несущих стен. Если высота первого этажа больше, чем остальных, то его строят другим способом и он может отличаться от других этажей, выполненных с

Плита междуэтажного перекрытия первого этажа должна быть так подготовлена, чтобы на нее можно было поставить и зафиксировать туннельную опалубку. На этой плите необходимо выполнить цоколи высотой 0,12 м в точном соответствии с расположением несущих стен вышестоящих этажей. В зависимости от проекта объекта с туннельной опалубкой комбинируются различные монтажные элементы, и даже целые объемные помещения, такие как санитарные кабины, шахты лифта, лестничные марши и площадки и др.

Строительство туннельной опалубкой похоже на заводское производство на стройке тем, что достигается совершенная точность стен и что дает возможность избежать любых помех при монтаже различных дополнительных элементов. С помощью туннельной опалубки бетонируется несущая часть конструкции объекта, которую необходимо завершать. Это оформление фасада, устройство полов и отделка, прокладка инженерных коммуникаций и др.

Большинство перечисленных работ можно производить параллельно с процессом устройства каркаса здания, что даст возможность завершить объект в сжатые сроки. В отличие от домов, сооружаемых в объемно-щитовой опалубке, в рассматриваемых дома конструкции наружных стен, их архитектурное оформление имеет значительное количество вариантов.В целом в практике строительства насчитывается более десяти вариантов стен при тунельной опалубке: многослойные с применением кирпича с последующим утеплением минераловатными плитами по методу "термошуба", многослойные с применением блоков ячеистого бетона, облицованных снаружи кирпичом под расшивку, однослойные из блоков ячеистого бетона с последующей штукатуркой и окраской.

Рис 8.54 кирпично монолитное здание на стадии монтожа туннельной опалубки

Бетонирование конструкций и сооружений в скользящей опалубке— поточный процесс. Технологический поток состоит из армирования, укладки бетонной смеси, установки и извлечения временных коробок, контроля качества бетонирования, устранения дефектов, отделки поверхностей н др. Опалубку, щиты которой имеют высоту Ю00...П00 мм, собирают на фундаментной плите таким образом, чтобы ее внутренние размеры соответствовали поперечному сечению стен, колонн, пилястр и других конструкций. Скользящая опалубка с помощью металлических домкратных рам, оборудованных гидравлическими домкратами, опирается на стальные стержни диаметром 25...50 мм, передающие нагрузку на фундамент.

Укладку бетона, монтаж арматуры, оконных и дверных временных коробок для создания проемов, установку песочниц для образования шпонок, осуществляют по мере подъема опалубки вместе с рабочим полом, расположенным на уровне верхней кромки щитов. К домкратным рамам с помощью тяжей подвешивают подмости, с которых осуществляют контроль качества укладки бетона, устраняют дефекты, извлекают временные коробки, очищают от песка шпонки, отделывают поверхности бетона при выходе его из опалубки.

И нтенсивность

бетонирования зависит от темпов

арматурных работ, применяемой технологии

укладки бетонной смеси и продолжительности

выдерживания бетона до набора им

распалубочной

нтенсивность

бетонирования зависит от темпов

арматурных работ, применяемой технологии

укладки бетонной смеси и продолжительности

выдерживания бетона до набора им

распалубочной

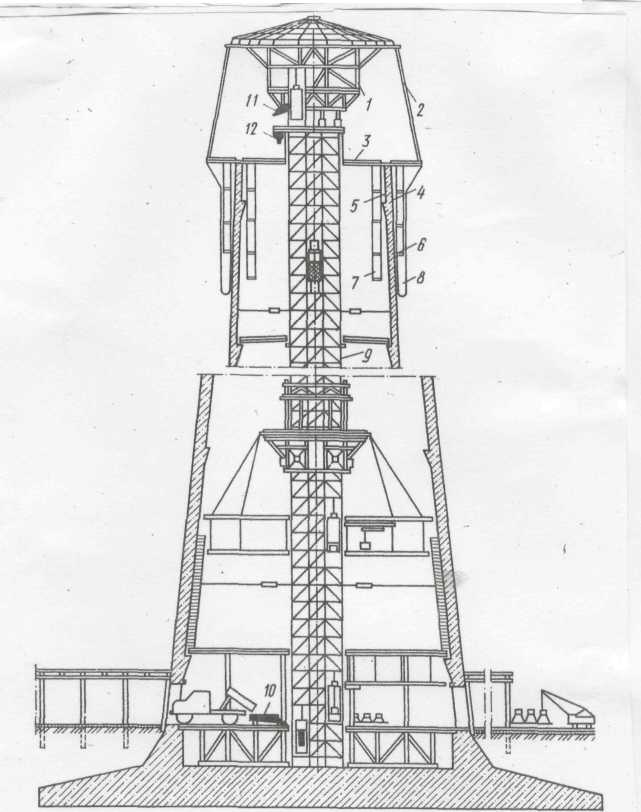

Рис 8.55 Технологическая схема возведения в скользящей опалубке. 1- бетононасос 2- авто бетоносмеситель 3-магестральный бетонопровод 4 – компенсатор 5 – автономная распределительная стрела 6- скользящая опалубка

Оптимальную скорость подъема скользящей опалубки определяют из условия достижения бетоном распалубочной прочности при минимальном ее сцеплении с палубой: К месту укладки бетонную смесь подают краном в бункерах с выгрузкой се небольшими порциями на рабочий пол или бетононасосом с распределительной стрелой (рис. 8.55). непосредственно в опалубку. Заполняют опалубку слоями толщиной 250...300 мм по всему периметру степ. Каждый последующий слой бетона укладывают после уплотнения предыдущего слоя и до начала ею схватывания. Уплотняют бетонную смесь глубинными вибраторами. Продолжительность вибрирования принимают в зависимости от вида и подвижности бетонной смеси в пределах 10...40 с.

При использовании литых бетонных смесей виброуплотнение производят только в местах соединений и углах конструкции, а также в зонах сильно насыщенных арматурой.

При трубопроводной подаче бетонной смеси до начала бетонирования стен на опорном устройстве в центре опалубки монтируют автономную распределительную стрелу или механический распределитель. Оптимальный вылет стрелы определяют в зависимости от размеров бетонируемого сооружения в плане с учетом равномерного распределения бетонной смеси по всему периметру опалубки. Бетонную смесь готовят на заводе товарного бетона и доставляют на объект спецавтотранспортом или в приобъектной бетоносмесительной установке непосредственно па строительной площадке. В последнем случае бетонная смесь из накопительного бункера бетоносмесительной установки поступает в приемный бункер бетононасоса и подается им к месту укладки. Распределение бетонной смеси осуществляют с помощью автономной стрелы или механического распределителя

Параллельно с укладкой бетона выполняют армирование стен Подачу арматуры и других необходимых материалов производят башенным краном или лебедкой. Использование опалубки с увеличенным шагом домкратных рам позволяет вести монтаж арматуры целыми армокаркасами или армоблоками.

Следует учитывать, что при бетонировании монолитных конструкций в скользящей опалубке трение сцепления литых бетонных смесей с суперпластнфикаторами будет меньше чем для малоподвижных смесей Скорость подъема скользящей опалубки выбирают с учетом более интенсивного набора минимальной распалубочной прочности бетона с суперпластификаторами по сравнению с бетоном без добавки.

Одновременно с укладкой бетона производят польем опалубки нагрузка от скользящи опалубки и рабочего пола передается через гидравлические домкраты па домкратные стержни, которые остаются в бетоне до окончания скольжения опалубки. После этого стержни могу быть извлечены. Работа производится непрерывно и две или в три смены. Остановки движения опалубки допускаются только по технологическим соображениям (корректировка горизонтальности опалубки, устранение дефектов ц т. п.).

После возведения стен на высоту одного этажа приступают к монтажу сборных железобетонных элементов. При устройстве железобетонных перекрытий применяют различные варианты производства работ и взаимоувязки процессов возведении монолитных стен II перекрытий. Перекрытия выполняют:

в процессе возведения стен — с отставанием на один этаж (при поэтажно-цикличном методе);

с отставанием на два-три этажа (при параллельно - последовательном методе);

после возведения степ на всю высоту.

При устройстве монолитных перекрытий совмешенно циклическим и параллельно-последовательным методами целесообразно использовать то же бетоноукладочное оборудование, что и дли бетонирования стен. Подача бетонной смеси от бетононасоспон установки к месту укладки и ее распределение осуществляют с помощью резиновых распределительных хоботов с приемной воронкой, закрепленных на рабочем полу скользящей опалубки. При устройстве перекрытий по схеме «снизу вверх» или «сверху вниз» и применении бетононасоеных установок бетонную смесь распределяют с помощью гибких резинотканевых рукавов, подсоединяемых к магистральному

бетонопроводу.

Комплект оборудования и состав рабочих, занятых на бетонных работах, определяют в зависимости от принимаемой технологически!! схемы возведения монолитных зданий и сооружений.

Применение скользящей опалубки особенно эффективно при строительстве высотных сооружений с минимальным количеством оконных и дверных проемов, конструктивных швов и закладных элементов. К ним относятся силосы для хранилища материалов, дымовые трубы и градирни, ядра жесткости высотных зданий, резервуары для воды, радиотелевизионные башни. Другая потенциальная область использования скользящей опалубки — строительство зданий атомных реакторов, секций арочных плотин,

мостовых опор, водонапорных башен, стен и колонн промышленных зданий. Важным преимуществом скользящей опалубки следует считать повышение темпов строительства, благодаря чему сокращается его стоимость.

Монолитное домостроение в скользящей опалубке обладает известной технологической гибкостью. С помощью одного комплекта опалубки путем ее переналадки можно возводить дома с различными планировочными решениями и разной этажности, придавая им архитектурную выразительность и оригинальность.

Возведение монолитных зданий и сооружений не требует больших капитальных вложений в организацию базы стройиндустрии. В результате общие приведенные затраты можно снизить на 13-25 % по сравнению с полносборным строительством. Вместе с тем возведение зданий и сооружений в скользящей опалубке требует высококвалифицированной рабочей силы и четкой организации работ. Скользящая опалубка выгодна при возведении одиночных зданий высотой не менее 25 м, так как затраты на монтаж и демонтаж с учетом стоимости опалубки не превышают эффекта от интенсивного ведения работ.

Сдерживающими факторами развития и широкого распространения скользящей опалубки являются: резкое удорожание производства работ в зимнее время; потребность в большом количестве рабочих высокой квалификации, в том числе для обслуживания систем скользящей опалубки; резкое снижение эффективности технологического процесса бетонирования при различных организационных неполадках и перерывах; большие затраты на ликвидацию всякого рода дефектов бетонирования и на доводку.

Часть причин, сдерживающих широкое использование скользящей опалубки, может быть устранена технологическими приемами. Так, бетонирование можно производить не круглосуточно, а с перерывами, используя специальные добавки к бетонным смесям. Например, замедлители твердения позволяют продлить период схватывания до 18 ч. При бетонировании в районах с холодным климатом широко используются ускорители твердения, а также тепловая обработка бетона (инфракрасная обработка, электропрогрев и т. п.), которые не снижают темпа бетонирования.

Совершенствование технических решений, в частности, автоматизация работы гидродомкратов в режиме «шаг на месте», контроль горизонтальности системы, перенос опирания домкратных рам на выносные временные опоры и другие способы повышают надежность опалубки и расширяют ее технологические возможности.

Существуют системы скользящей опалубки, где домкратные стержни вынесены за пределы бетонируемой стены. При этом облегчается извлечение домкратных стержней, упрощается установка арматурных каркасов, но дополнительно возникает проблема обеспечения устойчивости домкратных стержней. Одним из конструктивных решений, повышающих технологичность возведения цилиндрических емкостей, является использование увеличенного шага домкратных рам и специализированных средств механизации распределения бетонной смеси.

ЦНИИОМТП разработана технология возведения предварительно напряженных монолитных стен цилиндрических силосов большого диаметра из высокопластичных смесей, подаваемых бетононасосами: литую бетонную смесь транспортируют в автобетоносмесителях, а для сохранения заданной подвижности продолжительность ее подачи в опалубку ограничивается 20-30 мин. Сначала в неподвижную опалубку укладывают два-три слоя литой смеси на половину ее высоты. адый последующий слой укладывают в опалубку не допуская схватывания предыдущего. Подачу смеси про-

изводят равномерными слоями по периметру конструкции с помощью распределительной стрелы манипулятора с радиусом действия до 18 м.

В зависимости от температурно-влажностных условий и интенсивности набора прочности бетона назначают режим движения опалубки и скорость подачи бетонной смеси. Используют бетононасосные установки производительностью (5/20) м3/ч. Автономная распределительная стрела монтируется на опорном устройстве, располагаемом в центре силоса. К корпусу опоры монтируются звенья бетонопровода. Бетонирование производят ярусами высотой около 10 м. После выполнения работ на каждом ярусе наращивают опорное устройство и устанавливают дополнительные звенья бетонопровода (рис. 8.56)после чего возводят следующий ярус. Арматурные каркасы и другие необходимые материалы подают башенным краном.

В процессе выполнения работ осуществляют пооперационный контроль качества опалубочных работ, проверяют положение арматурных каркасов и закладных деталей с помощью геодезических средств. Однородность и прочность бетона проверяют ультразвуковыми приборами, а наличие пор и трещин — визуально.

Разработанная технология позволяет, например, при общем объеме бетонных работ 630 м3 достичь выработки на одного рабочего в смену 7,1 м3 при трудовых затратах 1,27 чел.-ч на 1 м3 бетона. Подобная технология была использована при возведении Самарского элеватора высотой 60 м с диаметром банок 12 м из керамзитобетона, где достигнуты наиболее высокие технико-экономические показатели.

Возведение жилых зданий в скользящей опалубке — комплексный процесс, который включает в себя ар-

мирование конструкций, наращивание домкратных стержней, установку закладных деталей, оконных и дверных блоков или вкладышей, устройство специальных ниш, уход за бетоном и др. Перечисленные работы должны быть увязаны во времени. Так, армирование стен не должно ни опережать укладку бетона, ни отставать от нее. Домкратные стержни следует наращивать по мере подъема опалубки. Вкладыши для

рис 8.56 Технологическая схема возведения монолитных

стен цилиндрических силосов в скользящей опалубке: 1 — башенный кран КБ-405.1А; 2 — скользящая опалубка; 3 — временные крепления; 4 — распределительная стрела ; 5 — бетононасосная установка 6 — автобетоносмеситель; 7 — бетонопровод

образования проемов должны быть установлены до монтажа арматурных каркасов.

К аждый

вид работ выполняет специализированное

звено, а весь процесс — комплексная

бригада. При этом соблюдают строгую

технологическую последовательность

ведения работ. Так как ведущими являются

укладка и уплотнение бетонной смеси,

то принятой скорости бетонирования

подчиняются все остальные процессы.

Для поточного ведения работ здание

разбивают на захватки. На каждой из них

ведется определенный технологический

процесс. По мере выполнения работ звено

рабочих переходит с захватки на захватку,

предоставляя другому звену фронт работ.

Особое внимание уделяют состоянию

средств механизации, так как выход из

строя одного из механизмов приводит

к нарушению ритма всего потока.

аждый

вид работ выполняет специализированное

звено, а весь процесс — комплексная

бригада. При этом соблюдают строгую

технологическую последовательность

ведения работ. Так как ведущими являются

укладка и уплотнение бетонной смеси,

то принятой скорости бетонирования

подчиняются все остальные процессы.

Для поточного ведения работ здание

разбивают на захватки. На каждой из них

ведется определенный технологический

процесс. По мере выполнения работ звено

рабочих переходит с захватки на захватку,

предоставляя другому звену фронт работ.

Особое внимание уделяют состоянию

средств механизации, так как выход из

строя одного из механизмов приводит

к нарушению ритма всего потока.

При возведении стен в скользящей опалубке перед бетонированием готовят запас необходимых материалов (заготовки арматуры, закладные детали, утеплитель, домкратные стержни и т. п.), средства механизации для транспортирования материалов и полуфабрикатов, обеспечивают надежное электроснабжение объекта, проверяют сварочное оборудование, средства для горизонтального перемещения бетона, заготавливают арматуру и закладные детали. Возведение жилых зданий в скользящей опалубке выполняется, как правило, с использованием башенных кранов. Для зданий повышенной этажности используются приставные краны КБ-473, КБ-474, КБ-573, а высотой 9-16 этажей — краны на рельсовом ходу КБР-1 и 2, КБ-308А, КБ-405.1А, КБ-408.21, КБ-415УХЛ, КБ-515.

На строительной площадке (рис.8.57) прокладываются временные подъездные пути, оборудуются мес-

Рис. 8.57 Схема производства работ по возведению здания в монолитном варианте: 1 — временная автодорога; 2 — открытые складские площадки; 3 — башенный кран; 4 — инвентарное ограждение; 5 — контейнер; 6 — поворотный бункер; 7 — автобетоновоз

та для приема бетона из автобетоновозов в бункеры, площадки для складирования щитов опалубки, арматурных каркасов и стержней, а также проемообразо-вателей. Принятое расположение кранов должно обеспечивать обслуживание вертикальным транспортом зоны, необходимой при выполнении всего комплекса работ. При подаче бетонной смеси бетононасосами предусматривается специальная площадка для приема бетона из расчета одновременного пребывания на ней не менее двух автобетоносмесителей.

Сначала бетонируют опорный ярус высотой 70-80 см. Бетон укладывают по периметру здания слоя-

ми толщиной 30-40 см с обязательным виброуплотнением. После набора бетоном прочности, равной 1,5-3 МПа, плавно поднимают опалубку со скоростью 20-30 см/ч и одновременно укладывают слой бетона толщиной 20—30 см. Скорость подъема опалубки назначают из условия набора прочности и твердения бетона. С учетом времени доставки и перегрузок бетонную смесь приготовляют на цементах с началом схватывания не менее 3 ч.

Бетон подают к месту укладки непосредственно в скользящую опалубку мотто и ручными тележками, откуда его загружают в пространство между щитами опалубки. Наиболее эффективным средством транспортирования являются бетононасосы в комплекте с распределительными стрелами (рис.8.58)

Начальный период подъема опалубки наиболее ответственный. Требуется тщательно контролировать сохранение геометрических размеров опалубки, предотвращать оплыв бетона, деформации и потерю устойчивости опалубки. Бетонную смесь равномерно укладывают по периметру опалубки. Каждый последующий слой укладывают до схватывания ранее уложенного.

При уплотнении бетона вибраторы не должны касаться частей опалубки, так как передача ей колебаний может вызвать разрушение ранее уложенных слоев, имеющих недостаточно высокую прочность. Наилучшие условия взаимодействия скользящей опалубки с уложенным бетоном создаются при прочности выходящего из-под щитов бетона в пределах 0,2-0,3 МПа. При меньшей прочности возможны деформации, а при большей ухудшаются условия подъема, так как скольжение опалубки происходит не по пластичной смеси, а по затвердевшему бетону.

Рис. 8.58 Технологические схемы возведения здания в скользящей опалубке с подачей бетонной смеси башенным краном (а) и бетононасосным транспортом (б): 7 — башенный кран; 2 — скользящая опалубка; 3 — манипулятор; 4 — магистральный бетонопровод; 5 — стационарный бетононасос; 6 — автобетоносмеситель

Организационно-технологическое совершенствование ведения работ связано с использованием карт движения скользящей опалубки, которые отражают технологические перерывы, правильную и своевременную установку проемообразователей, закладных деталей и арматурного заполнения, уход за бетоном и другие работы. Все это позволяет повысить технологическую дисциплину работ, гарантировать полноту и правильность установки всех элементов, добиться средней скорости возведения конструкции не менее 15 см/ч.

При назначении интенсивности бетонирования, а соответственно и скорости подъема опалубки следует учитывать характер взаимодействия поверхности щитов опалубки с твердеющим на ранней стадии бетоном. При скольжении опалубки усилия подъема расходуются на преодоление сил трения и сцепления. Учитывая это обстоятельство, можно сделать вывод, что дефекты бетонирования в виде разрывов бетона в горизонтальной плоскости, изгибов домк-ратных стержней, а также образования микротрещин в структуре бетона всецело зависят от сцепления бетона с опалубкой.

Организационно-технологическую сложность представляет процесс возведения перекрытий (рис 8.59) Междуэтажные перекрытия устраивают несколькими способами: из сборных железобетонных плит размером на комнату после возведения стен; монолитные, бетонируемые «снизу вверх» также после возведения стен; поэтажным способом, когда совмещают бетонирование стен и перекрытий; бетонированием «сверху вниз»; бетонированием в процессе возведения стен с отставанием на два-три этажа. Каждый из перечисленных способов имеет свои преимущества и недостатки.

П ри

устройстве монолитного перекрытия

«снизу вверх» используется щитовая

инвентарная опалубка, которая

опирается на инвентарные прогоны и

стойки. Арматурные сетки перекрытий

фиксируют с помощью сварки к

армокаркасам через гнезда и штрабы,

оставляемые в стенах. Бетонную смесь в

перекрытия подают башенным краном и