- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

3.11.5. Многооперационные станки с чпу

Многооперационным станком (обрабатывающим центром) называется станок с ЧПУ, обеспечивающий совмещение многих технологических операций на сложных деталях с разных сторон без их перебазирования и с автоматической сменой инструмента. Они делятся на станки для обработки деталей типа корпусных и типа тел вращения. Станки для обработки деталей типа тел вращения характеризуются меньшим разнообразием и распространены в меньшей степени. Рассмотрим многооперационные станки для корпусных деталей. На них можно осуществлять все сверлильно-фрезерно-расточные операции. Производительность изготовления деталей на таких станках в 4 - 10 раз выше, чем на универсальных станка. Это происходит за счет существенного сокращения затрат вспомогательного и подготовительно-заключительного времени, интенсификации режимов резания, сокращения времени на контрольные операции и т.д. На этих станках вручную лишь устанавливают и закрепляют деталь. Для сокращения времени загрузки заготовок и съема готовых деталей используют устройства для автоматической смены приспособлений – спутники, маятниковые столы, поворотные столы, работающие поочередно.

При проектировании применяется агрегатирование узлов многооперационных станков.

Различают многооперационные станки вертикальной и горизонтальной компоновки. Вертикальные многооперационные станки, характеризующиеся вертикально расположенным шпинделем, предназначены для деталей, обрабатываемых с одной стороны. Их выполняют по типу: вертикального консольного или бесконсольного фрезерного станка; одностоечного или двухстоечного координатно-расточного станка; продольно-фрезерного станка.

Горизонтальные многооперационные станки предназначены для обработки деталей с двух – четырех сторон, а иногда и пяти сторон. Их выполняют по типу горизонтальных консольно-фрезерных горизонтально-расточных станков. Шпиндель в таких станках расположен горизонтально. Наиболее распространены станки, имеющие крестовый и поворотный столы, вертикально перемещающуюся шпиндельную бабку.

Точностные характеристики многооперационных станков должны обеспечивать выполнение как предварительных, так и финишных операций, поэтому их выпускают классов точности П и В.

Многооперационные станки оснащаются позиционными, контурными и универсальными системами ЧПУ. Минимальное число управляемых координат равно трем. Системы управления обеспечивают направление и величину рабочих перемещений, выдают команды на выполнение вспомогательных функций: автоматический поиск инструмента и его смену после обработки, установку шпинделя в определенное положение при смене инструмента, изменение режимов обработки, включение и отключение СОЖ в зону обработки, реверс шпинделя при выполнении резьбонарезных операций, фиксацию исполнительных звеньев после их позиционирования и т. д.

Вертикальный сверлильно-фрезерно-расточной полуавтомат модели 243ВМФ2. Педназначен для комплексной обработки деталей небольших и средних размеров при подходе инструмента с одной стороны. Класс точности станка В. Обеспечивает точность расстояний между осями обработанных отверстий 0,016 мм; точность диаметра отверстий 0,01 мм. Относится к станкам с ЧПУ второго поколения.

Техническая характеристика. Наибольший диаметр сверления 25 мм, наибольший диаметр растачивания 160 мм; размеры рабочей поверхности стола 320×560 мм; число инструментов в магазине 30; число частот вращения шпинделя 21; пределы частот вращения шпинделя 40 – 2500 мин-1; число ступеней подач 30; пределы подач по осям координат X′, Y′, Z 3,15 – 2500 мм/мин; скорость быстрого перемещения по управляемым осям 3000 мм/мин.

Станок оснащен устройством ЧПУ типа «Размер 2М». Точность позиционирования 0,02 мм. Число управляемых координат (всего/одновременно) 3/2.

Система ЧПУ позволяет ввести 35 коррекций по длине и 5 коррекций по радиусу.

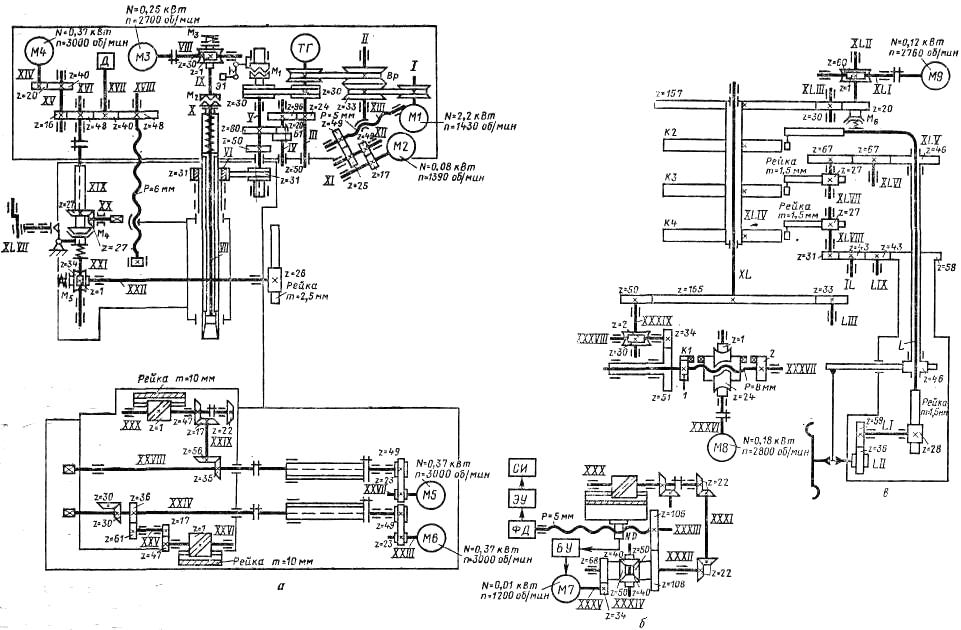

Кинематическая структура станка (рис. 3.107) содержит традиционные для координатно-расточных станков группы скорости резания Фv(В1), вертикальной подачи шпинделя Фs1(П3), продольной подачи стола Фs2(П5), поперечной подачи салазок Фs3(П6), а также вспомогательные группы Вс(В2), Вс(П4), Вс(В7), Вс(В8) обеспечивающие автоматизацию движений.

Рис. 3. 107. Кинематическая схема многооперационного вертикального

сверлильно-фрезерно-расточного полуавтомата с ЧПУ модели 243ВМФ2

Группа Фv(В1). Ее внутренняя связь:

подшипниковые опоры → шпиндель (В1).

Внешняя связь:

М1 → двухременной вариатор Вр → трехступенчатая коробка

скоростей → зубчатоременная передача 31/31 → шпиндель (В1).

Г руппа

настраивается на скорость трехступенчатой

коробкой скоростей и двухременным

вариатором. При отклонении скорости

(круговой частоты шпинделя) от заданной,

тахогенератор ТГ

на валу 111

включает электродвигатель М2,

который через зубчатые передачи 17/49 и

25/49 и винт X111

смещает ось подвижных дисков вариатора,

что изменяет его передаточное отношение.

Вариатор обеспечивает регулирование

круговой частоты в диапазоне 1 : 4.

руппа

настраивается на скорость трехступенчатой

коробкой скоростей и двухременным

вариатором. При отклонении скорости

(круговой частоты шпинделя) от заданной,

тахогенератор ТГ

на валу 111

включает электродвигатель М2,

который через зубчатые передачи 17/49 и

25/49 и винт X111

смещает ось подвижных дисков вариатора,

что изменяет его передаточное отношение.

Вариатор обеспечивает регулирование

круговой частоты в диапазоне 1 : 4.

Переключение скоростей осуществляется перемещением блока Б1 и муфты М1. При включении муфты М1 от электромагнита Э1 постоянного тока получают верхний диапазон частот вращения шпинделя, так как движение с вала 111 на вал V передается через зубчатоременную передачу 30/30. Два нижних диапазона получают при переключении блока Б1 двумя электромагнитами (на схеме не показаны). Внутри каждого диапазона скорость изменяется вариатором.

Шпиндель станка 8 (рис.3. 108) размещен в гильзе 7 на высокоточных под-шипниках, Зажим инструмента происходит пакетом тарельчатых пружин 3, действующих на инструмент с помощью шомпола 1, соединенного с байонетным замком 2. Усилие пружин регулируется гайкой 4. Зуб планки 5, взаимодействуя с зуб- Рис. 3.108. Шпиндель чатым колесом 6, закрепленным на шомполе 1, станка препятствует случайному провороту байонета. крутящий момент от шпинделя к инструменту передается поводками, расположенными на торце шпинделя.

Вспомогательная группа Вс(В2) привода вращения шомпола (рис. 3. 107, а) предназначена для размыкания и замыкания байонетного замка шомпола с инструментом в крайнем верхнем положении гильзы, а также для вращения инструмента в случае несовпадения ведущих шпонок инструмента и шпинделя во время автоматической смены инструмента. Ее внешняя связь:

М3 → 1/30 → муфта М2 → шомпол (В2).

Двигатель М3 включается по команде микропереключателя, расположенного на инструментальном магазине, только в положении автооператора (рука для смены инструментов) под шпинделем.

Группа Фs1(П3) подач шпинделя и группа Вс(П4) установочного перемещения шпиндельной головки (координата Z) оснащены общим электродвигателем постоянного тока М4 типа МИ22ФТ. Внешняя связь группы Фs1:

М4 → 20/40 → 16/48 → 48/40 → 40/48 → ТВ XV11(винт - гайка качения) →

→ ползун перемещения гильзы шпинделя (П3).

Параметр скорость регулируется изменением частоты ротора электродвигателя. Для обеспечения самоторможения пары винт – гайка качения при отжиме инструмента служит тормоз, установленный на винте.

Внешняя связь группы Вс(П4):

М4 → 20/40→16/48→ шлицевой вал XV1 - втулка X1X → муфта М4 → 1/34→ ТВ (зубчато-реечная передача) → шпиндельная головка (П4).

Муфта М4 включается от механизма зажима головки. Муфта М5 является предохранительной. Гильза и шпиндельная головка перемещаются синхронно. При отключении муфты М4 шпиндельная головка останавливается, а шпиндель продолжает перемещаться. Шпиндельная головка и гильза уравновешены противовесами.

На валу XV11 установлен фотоэлектрический датчик D, который служит для отсчета перемещений гильзы и шпиндельной головки. Скорость быстрого перемещения гильзы шпинделя определяется из выражения

![]()

где 0,001 – величина перемещения за один управляющий импульс, мм.

Группы Фs2(П5) продольной подачи стола и Фs3(П6) поперечной подачи салазок выполнены одинаково и оснащены электродвигателями постоянного тока соответственно М5 и М6 типа МИ22ФТ. При выполнении сверлильно-расточных переходов и вспомогательных перемещений по программе эти группы выполняют функцию групп позиционирования.

Внешняя связь группы Фs2:

М5 → зубчато-ременная передача 23/49 → 35/56 → 27/47 →

червячно-реечная передача → продольный стол (П5).

Внешняя связь группы Фs3:

М6 → зубчато-ременная передача 23/49 → 36/61 → 17/47 →

червячно-реечная передача → поперечные салазки (П6).

Обе группы настраиваются на скорость, путь, исходное положение и направление по программе. Измерительные винты отсчетно-измерительных систем кинематически связаны с приводными червяками соответственно через колесо z=22 на валу XXX и z=30 на XX1V.

Рассмотрим принцип действия отсчетно-измерительной системы станка на примере отсчетной системы стола (рис.3. 107, б). Винт-якорь XXX111 индуктивного датчика ИД связан с перемещением исполнительного органа через червячно-реечную передачу, вал XXX, конические передачи 22/22, планетарный дифференциал, передачу 108/106. Возникающий при перемещении сигнал рассогласования воспринимается блоком управления БУ, дающим команды электродвигателю М7 типа РД-09. Двигатель, уменьшая сигнал рассогласования, доворачивает винт-якорь XXX111 через передачу 34/68, планетарный дифференциал и передачу 108/106. Вследствие такой обратной связи винт-якорь вращается синхронно движению исполнительного органа. Отсчет угла поворота винта-якоря производится круговым фотоэлектрическим датчиком ФД (импульсным измерительным преобразователем). Возникающий в фоторезисторах электрический сигнал преобразуется электронным устройством ЭУ в импульсы, воспринимаемые счетчиком импульсов СИ. Шаг импульсов соответствует 0,001 мм перемещения исполнительного органа (дискретность отсчета). Счетчик импульсов формирует в числовом виде полную информацию о величине перемещения исполнительного органа и управляет электродвигателем М5 привода подач стола.

Зажим шпиндельной головки, стола, салазок и гильзы осуществляется автоматически по программе от асинхронных электродвигателей через ряд зубчатых передач.

Механизм автоматической смены инструмента состоит из инструментального магазина на 30 инструментов и автооператора с приводом. Механизм выполнен в виде отдельного узла, расположенного на стойке станка.

Цикл смены инструмента (рис. 3. 109):

- магазин подает инструмент в позицию загрузки-выгрузки (во время обработки);

- рука поворачивается, захватывает инструмент, выносит его из магазина и устанавливает в положение, когда оси шпинделя и инструмента параллельны;

- гильза и шпиндельная головка перемещаются в крайнее верхнее положение, контролируемое микропереключателями, шомпол отжимает инструмент, но он остается пока в байонетном зажиме;

- рука захватывает отработавший инструмент, в этот момент начинает вращаться шомпол (вращение шомпола рассмотрено выше), инструмент выпадает из замка и рука движением вниз извлекает инструмент из шпинделя;

- рука поворачивается на 1800 и вставляет очередной инструмент в шпиндель;

- рука совершает все движения в обратной последовательности, вставляя отработанный инструмент в свое гнездо.

Одновременно происходит зажим очередного инструмента в шпинде-

ле. Так как шомпол вращается, то зуб инструмента западает в байонет, а ведущие выступы шпинделя – в пазы инструмента. Инструмент фиксируется в шпинделе, а шомпол замыкает байонетный замок и останавливается. Время смены инструмента составляет около 5 секунд.

Магазин выполнен в виде барабана со втулками, в которые устанавливают инструмент. Втулки предохраняют хвостовики оправок от пыли и грязи. Оправки крепят в магазине с помощью пружин. С барабаном кинематически связаны три кодовых диска, лепестки которых проходят сквозь прорези бесконтактных конечных выключателей, закрепленных на корпусе. Выходные сигналы выключателей, закодированные в двоично-десятичном коде, обеспечивают выбор позиции барабана.

Вращение магазина (см. рис. 3. 107, в) осуществляется группой Вс(В7). Внешняя связь группы:

М8 → 1/34 → винт-вал XXXV11 → 51/34 → 2/30 →50/165 → вал XL,

на котором расположен магазин (В7).

Магазин за один оборот винта-вала поворачивается на один шаг, т. е. на 1/30 оборота.

Рис.3. 109. Схема работы автооператора

При получении команды на поиск инструмента начинает вращаться червячное колесо z = 24 с внутренней резьбой. При этом винт-вал XXXV11 перемещается вдоль своей оси влево или вправо в зависимости от направления вращения до тех пор, пока фиксатор 1 не выйдет из продольного паза кулачка К1. В этот момент торцовые выступы на червячном колесе входят в зацепление с выступами на кулачке К1 или диске 2 и винт-вал и соответственно магазин начинают вращаться. При вращении магазина бесконтактные выключатели посылают сигналы в систему ЧПУ. При совпадении полученного сигнала с заданным по программе система ЧПУ дает команду на реверс электродвигателя. В этом положении нужное гнездо магазина перебегает позицию загрузки-выгрузки. Винт-вал поворачивается в противоположную сторону до западания фиксатора 1 в паз кулачка К1. При этом винт-вал начнет перемещаться в осевом направлении до тех пор, пока не сработает микропереключатель, дающий команду на остановку электродвигателя.

Автооператор (рука) выполняет движения: поворот, осевое перемещение и опрокидывание. Эти движения выполняются группой Вс(В8), внешнняя связь которой имеет вид:

М9 → 1/60 → 20/30 → 30/157 → вал XL1V с кулачками К2, К3, К4.

На каждом кулачке дискового типа имеются замкнутые кривые, определяющие перемещение руки. От кулачка К2 с помощью толкателя через вал-рейку XLV, реечное колесо 28 и зубчатую передачу 59/36 рука поворачивается вокруг центральной оси L11.

От кулачка К3 через рейку и реечное колесо 27, вал XLV11, зубчатую передачу 67/46 получает вращение полый вал L, который посредством реечного колеса 46 перемещает рейку и соответственно руку с инструментом вдоль их оси. Кулачок К4 с помощью толкателя, рейки и реечного колеса 27 через вал XLV111 и зубчатую передачу 31/58 осуществляет поворот автооператора на 900.