- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

3.10.2. Многорезцовые полуавтоматы

Одним из путей повышения производительности станков токарной группы является применение многорезцовой обработки. В основу такой обработки положен принцип совмещения нескольких рабочих переходов, осуществляемых различными инструментами в один переход с использованием многорезцовых наладок (рис. 3.88). В этом случае каждый резец обрабатывает свой участок наружной поверхности заготовки. Этот принцип используется при конструировании многорезцовых токарных полуавтоматов. На станках этого типа обрабатывают многоступенчатые детали с канавками, фасками и галтелями. В качестве заготовок используют поковки, отливки и прокат. Обработку осуществляют, как правило, в центрах.

М ногорезцовый

токарный полуавтомат модели 1Н713.

Предназначен

для обработки многоступенчатых валов,

втулок, фланцев,

колец в патроне или в

центрах

ногорезцовый

токарный полуавтомат модели 1Н713.

Предназначен

для обработки многоступенчатых валов,

втулок, фланцев,

колец в патроне или в

центрах

при помощи многорезцовой наладки.

Техническая характеристика. Наибольший диаметр обрабатываеРис. 3.92. Многорезцовая наладка мой заготовки: над станиной 400 мм; над суппортом 250 мм. Наибольшая длина обрабатываемой заготовки 710 мм.

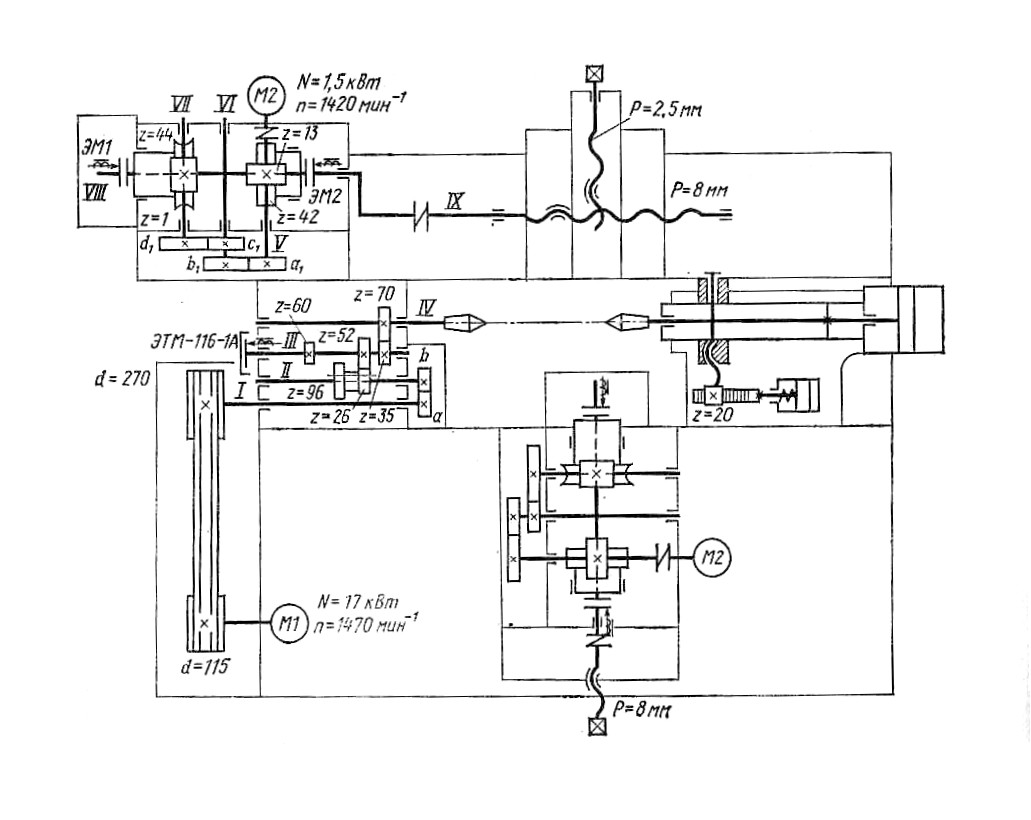

Кинематическая структура станка (рис. 3. 93) содержит группу скорости резания Фv(В1) и группы продольной Фs1(П2) и поперечной Фs2(П3) подач.

Кинематическая группа скорости резания Фv(В1) Ее внутренняя связь:

передняя бабка → шпиндель (В1).

Внешняя связь:

М1 → 115/270 → iv = a/b → 26/52 или 96/60 → 35/70 → шпиндель (В1).

Группа настраивается только на один параметр – скорость гитарой сменных колес iv. При выключении шпинделя в конце обработки осуществляется торможение электромагнитной тормозной муфтой ЭТМ-116-1А.

РП: для гитары iv:

пМ1 мин-1 → п мин-1 шпинделя (В1).

УКЦ:

![]()

ФН:

iv1 = n/126; iv2 = n/404.

Набор сменных зубчатых колес обеспечивает 14 ступеней частот вращения шпинделя в диапазоне 63 - 1250 мин1.

Кинематические группы продольной Фs1(П2) и поперчной Фs2(П3) подач конструктивно одинаковы и оснащены унифицированными коробками подач. Внутренняя связь:

направляющие (прод. или попер.) → соответствующий суппорт (П).

Внешняя связь (муфта ЭМ1 включена, а муфта ЭМ2 выключена):

М2 → is = (a1/b1)(c1/d1) → 1/44 → (Р = 8).

Группа настраивается на скорость гитарой is; на путь и исходное положение упорами путевой системы управления.

Для обеих групп РП имеют вид:

пМ2 мин-1 → s мм/мин (П).

УКЦ (муфта ЭМ1 включена):

s = (пМ2 = 1420) (is = (a1/b1)(c1/d1)) 1/44 (Р = 8).

ФН:

i s

=

s/258.

s

=

s/258.

Набор сменных зубчатых колес для обеих групп подач обеспечивает 13 ступеней продольных и поперечных подач в диапазоне 25 - 400 мм/мин.

Рис. 3.93. Кинематическая схема многорезцового полуавтомата 1Н713

Ускоренное перемещение суппортов осуществляется при включенной муфте ЭМ2 (ЭМ1 выключена) от электродвигателя М2 через зубчатые колеса с винтовыми зубьями 13/42 и ходовой винт с шагом Р = 8 мм. Скорость быстрых перемещений суппортов 3500 мм/мин.

Смещение задней бабки в поперечном направлении при обточке конусов и перемещение пиноли при зажиме детали осуществляют от пневмоцилиндров. Станок оснащен развитой путевой системой управления. Автоматическим циклом работы полуавтомата управляет командоаппарат, содержащий путевые микропереключатели, на которые воздействуют переставные упоры, установленные на суппортах.