- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

Минимальная продольная подача

![]()

Максимальная продольная подача

![]()

Группа Фs2(П3) воспроизводит направляющую обрабатываемой поверхности при торцовой обработке. Ее внутренняя связь:

подшипниковые опоры → револьверная головка Г (П3).

Внешняя связь, соединяющая электродвигатель М с револьверной головкой (звено соединения связей), включает общую с внешней связью группы Фs1(П2) часть от электродвигателя до вала X111 коробки подач КП и последовательно расположенные передачи 16/32, 32/44, 36/36 (реверс, управляемый муфтой М13), 1/33 (муфта М14), 19/152.

Группа настраивается на скорость круговую (торцовую) подачу - коробкой подач КП, на путь – упорами, на направление – реверсом. Ручное круговое движение подачи осуществляется маховиком Р2 при включенной муфте М14. Ручной поворот револьверной головки при смене позиций осуществляется маховиком Р3 при выключенной муфте М14.

Расчетная цепь круговых подач связывает шпиндель станка с револьверной головкой. Для этой цепи РП имеют вид:

1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

Минимальная круговая подача

![]()

Максимальная круговая подача

![]()

В приведенных формулах 100 – расстояние от оси поворота револьверной головки до осей гнезд для инструментов, равное R (рис. 3.10,б).

При работе станка частоту вращения шпинделя и подачу можно изменять вручную с помощью переключателей. Автоматическое переключение режимов обработки при смене позиций револьверной головки осуществляется через зубчатую передачу 50/50, связанную с коллектором управления КУ, а на штекерной панели пульта управления программируются режимы обработки для каждой позиции головки.

Длину пути суппорта устанавливают в соответствующих позициях револьверной головки, посредством регулируемых упоров на барабане Б.

Для нарезания наружных и внутренних резьб резцами или гребенками в структуре станка предусмотрена также резьбонарезная (винторезная) группа Фv(В1П4). Ее внутренняя связь:

(В1) шпиндель Ш → 40/40 → 33/33 или 22/44 → копир К →

резьбовая гайка →штанга V111 → державка инструмента И (П4).

Внешняя связь совпадает с внешней связью группы Фv(В1), т.е. представляет собой кинематическую (структурную) цепь, связывающую электродвигатель со звеном соединения связей – шпинделем.

Группа настраивается на траекторию, путь и направление – сменными комплектами копир К – резьбовая гайка и блоком зубчатых колес 33-22. Причем при включении передачи 33/33 шаг нарезаемой резьбы равен шагу резьбы копира, а при включении передачи 22/44 – вдвое меньше.

При нарезании резьбы инструмент И закрепляют в державке, связанной со штангой V111. Штангу поворачивают рукояткой Р4, подводя инструмент к заготовке и вводя резьбовую гайку на левом конце штанги в зацепление с резьбовым копиром К. Копир получает вращение от шпинделя через передачу 40/40 и блок зубчатых колес 33-22. При этом резьбовая гайка со штангой V111 и инструментом И движется вдоль оси.

3.1.3. Токарно-карусельные станки

Токарно-карусельные станки применяют для обработки тяжелых деталей большого диаметра при сравнительно небольшой длине (венцы больших зубчатых колес, маховики, кольца крупногабаритных подшипников и т.п.). На них можно обтачивать и растачивать цилиндрические и конические поверхности, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать отверстия и выполнять другие виды обработки. Основными параметрами карусельных станков являются наибольший диаметр и высота обрабатываемой заготовки. При этом каждая последующая модель размерного ряда этих станков позволяет обрабатывать заготовки в 1,25 раза больше, чем предыдущая.

По компоновке токарно-карусельные станки подразделяют на одно- и двухстоечные. Одностоечные станки предназначены для обработки деталей диаметром до 2000 мм, а тяжелые двухстоечные станки – для обработки деталей до 25000 мм. Тяжелые двухстоечные станки для обработки деталей свыше 6300 мм выпускают по индивидуальным заказам, их принято называть уникальными.

О собенностью

карусельных станков является вертикальное

расположение шпинделя плоского круглого

стола (планшайбы), на котором закрепляет-

собенностью

карусельных станков является вертикальное

расположение шпинделя плоского круглого

стола (планшайбы), на котором закрепляет-

ся заготовка. Станина 1 станка (рис. 3.11) жестко скреплена со стойкой 8, имеющей вертикальные направляющие для перемещения по ним траверсы 6 и бокового суппорта 9 с четырехпозиционным резцедержателем 11. На станине 1 расположен круглый стол (планшайба) 2 для установки обрабатываемых деталей. Привод круговых частот стола размещен внутри станины. На горизонтальных направляющих траверсы 6 установлен вертикальный револьверный суппорт 5 с пятипозиционной револьверной головкой 4. Приводы подач револьверного и бокового суппортов осу-

ществляются от коробок подач со- Рис.3.11. Одностоечный токарно-карусельный ответственно 7 и 10 и вручную ма- станок ховиками. Управление станком

осуществляется от пульта 3. При такой компоновке облегчается устано- ка заготовок. Шпиндель разгружен от изгибающих сил, что обеспечивает повышение точности обработки.

Токарно-карусельный станок модели 1512. Предназначен для выполнения всех видов обработки, характерных для карусельных станков, а при наличии специальных приспособлений также для нарезания резьбы и обработки по копиру. На базе этого станка выполнен карусельный станок с ЧПУ модели 1512Ф2.

Т ехническая

характеристика.

Диаметр планшайбы – 1250 мм;

наибольший диаметр обрабатываемой

заготовки – 1250

мм; наибольшая высота обрабатываемой

заготовки – 800 мм;

пределы частот вращения планшайбы –

5-250 мин-1;

пределы подач суппортов – 0,035 – 12,5

мм/об.

ехническая

характеристика.

Диаметр планшайбы – 1250 мм;

наибольший диаметр обрабатываемой

заготовки – 1250

мм; наибольшая высота обрабатываемой

заготовки – 800 мм;

пределы частот вращения планшайбы –

5-250 мин-1;

пределы подач суппортов – 0,035 – 12,5

мм/об.

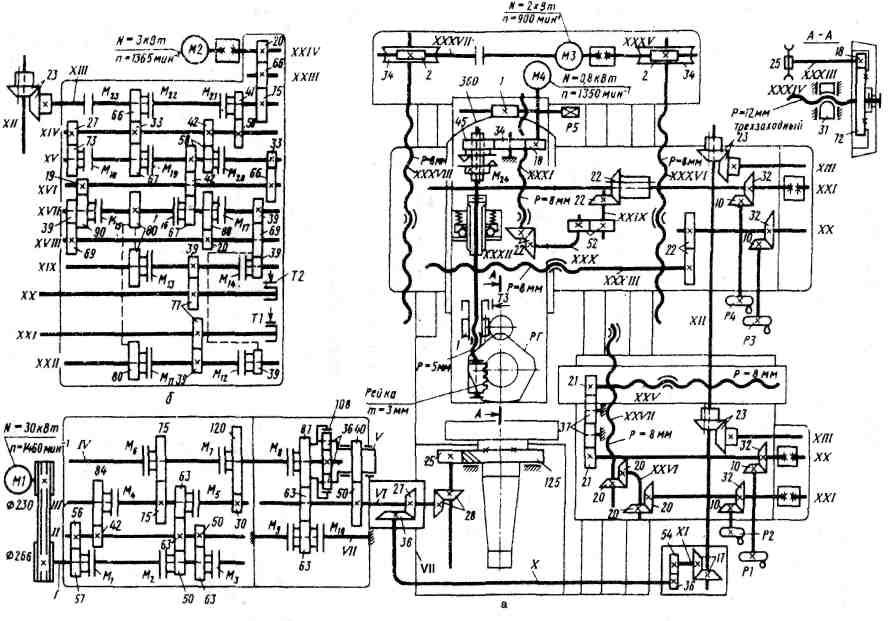

Рис. 3.12. Кинематическая схема токарно-карусельного станка модели 1512

Формообразующая часть кинематической структуры станка (рис. 3.12) состоит из групп: скорости резания Фv(В1), групп вертикальной Фs1(П2) и горизонтальной Фs2(П3) подач револьверного суппорта, групп вертикальной Фs3(П4) и горизонтальной Фs4 (П5) бокового суппорта. Группы подач револьверного суппорта имеют общий орган настройки is - автоматическую коробку подач (АКП), аналогично группы подач бокового суппорта также оснащены общей АКП. Конструкции АКП одинаковы (рис. 3.12,б). Коробки подач сообщают суппортам 18 рабочих подач и 18 быстрых установочных перемещений. Группы подач соединены с группой скорости резания общим электродвигателем М1 и АКС.

Группа скорости резания Фv(В1) воспроизводит образующую - окружность. Ее внутренняя связь:

подшипниковые опоры станины → шпиндель планшайбы (В1).

Внешняя связь:

М1 → 230/266 → автоматическая коробка скоростей (валы 1 –V11) →

→ 28/28 → 25/125 → шпиндель планшайбы (В1).

Группа настраивается на один параметр – скорость резания – автоматической коробкой скоростей (АКС). Вал 11 АКС имеет три значения частот вращения, получаемых при переключении электромагнитных муфт М1 – М3, вал 111 –шесть значений частот вращения при переключении муфт М4 и М5, вал 1V – 12 значений частот вращения (переключают муфты М6 и М7). На выходе АКС установлен планетарный механизм, выходом которого является водило V, связанное с сателлитами 36 и несущее колесо 40. Центральное колесо 36 на входе механизма закреплено на валу 1V. Другое центральное колесо 108 с внутренним зубчатым венцом соединяется с валом 1V при включении муфты М8. В этом случае муфты М9 и М10 выключены, колеса 63 на валах V1 и V11 вращаются вхолостую, и планетарный механизм вращается, как одно целое. При этом его передаточное отношение i∑=1. Для получения 12 низших значений частот вращения шпинделя муфту М8 выключают и включают муфты М9 и М10. При этом колеса 63 на валах V1 и V11 затормаживаются и останавливают колесо 87 планетарного механизма и соответственно его корпус с колесом 108. В этом случае передаточное отношение планетарного механизма i∑=1/4. При такой конструкции АКС обеспечивается 18 значений круговых частот вращения шпинделя планшайбы.

РП для АКС имеют вид:

nM1 мин-1 → nш мин-1.

УКЦ для минимальной и максимальной частот вращения:

![]()

![]()

При одновременном включении муфт М8, М9, М10, замыкающих две различные кинематические цепи, образующие «замок», происходит торможение планшайбы (остальные муфты АКС выключены).

Группа вертикальной подачи Фs1(П2) револьверного суппорта воспроизводит направляющую – вертикальную прямую линию. Внутренняя связь группы:

вертикальные направляющие траверсы → револьверный суппорт (П2).

Внешняя связь имеет вид:

М1 → АКС → вал V1 → 27/36 → 36/54 → 17/17 → 23/23 → АКП →

вал XX1 АКП → 20/20 → 20/20 → ТВ XXV1 → револьверный суппорт ( П2).

Группа настраивается на скорость - АКП, на направление -цилиндрическим реверсом, на путь и исходную точку – по лимбу (упорам).

На токарно-карусельных станках подача задается в мм/об планшайбы. Поэтому внешняя связь группы и расчетная цепь подач не совпадают. РП для расчетной цепи имеют вид: