- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

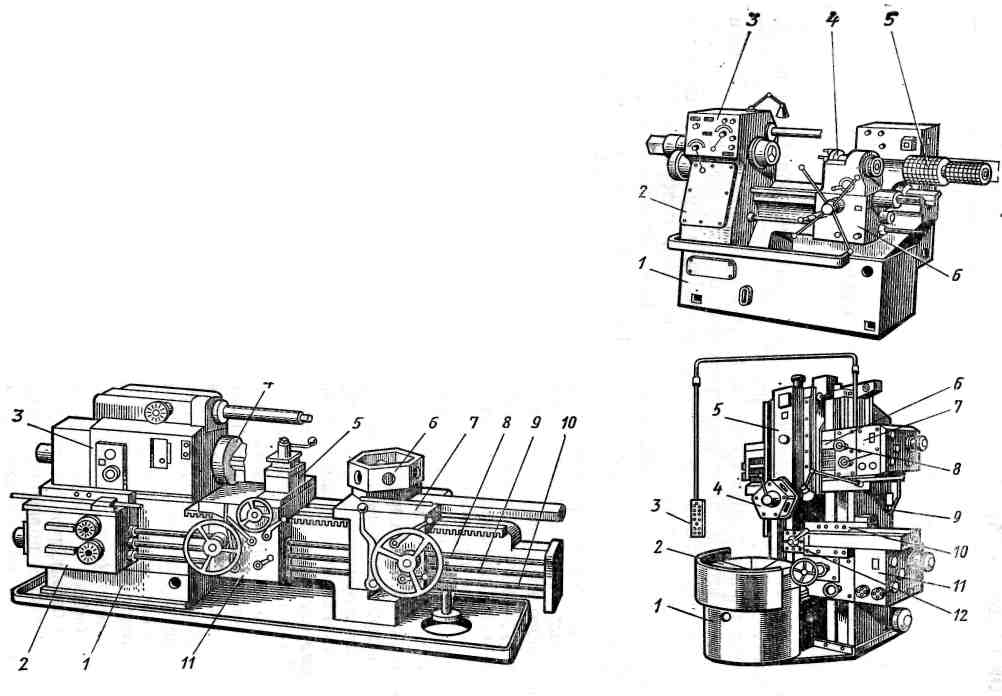

3.1.2. Токарно-револьверные станки

Токарно-револьверные станки предназначены для обработки деталей сложной формы в серийном производстве, когда согласно технологическому процессу требуется применение многих инструментов: резцов, сверл, зенкеров, плашек и т. д. Эти станки менее универсальны, чем токарно-винторезные, но значительно превосходят их по производительности, так как машинное время обработки на них сокращается вследствие использования многоинструментальных державок.

Вспомогательное время уменьшается в результате предварительной настройки на размер режущего инструмента и ограничителей ходов, а также при применении автоматического управления изменениями частот вращения шпинделя и величин подач, имеющегося в большинстве современных моделей станков.

Токарно-револьверные станки по виду обрабатываемой заготовки делят на станки для обработки деталей из прутка и из отдельных заготовок. Типажом предусмотрены токарно-револьверные станки для обработки прутков диаметром 10 – 100 мм, а заготовок диаметром 160 – 630 мм. Часть станков приспособлена для обработки обоих видов работ.

Токарно-револьверные станки не имеют задней бабки и ходового винта, а на их продольном суппорте установлена поворотная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при использовании специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте револьверной головки последовательно производит обработку детали. Эти станки рекомендуется применять в серийном производстве при партии деталей не менее 10 – 20 штук и если технологический процесс предусматривает применение большого числа режущего инструмента.

К

омпоновка

токарно-револьверных станков определяется,

в основном, расположением оси револьверной

головки. На рис. 3. 9 приведены два основных

вида компоновки токарно-револьверных

станков.

К

омпоновка

токарно-револьверных станков определяется,

в основном, расположением оси револьверной

головки. На рис. 3. 9 приведены два основных

вида компоновки токарно-револьверных

станков.

а б

Рис. 3. 9. Внешний вид токарно-револьверных станков

На станине 1 токарно-револьверного станка с вертикальной осью револьверной головки (рис. 3.9,а) слева расположены коробка подач 2 и коробка 3 привода вращения шпинделя 4. На направляющих станины размещены каретка 11, несущая поперечный суппорт 5, и продольный суппорт 7, несущий револьверную головку 6 с вертикальной осью, как правило, с пятью - восемью гнездами для установки инструментов. Ходовые валы 8, 9, 10 обеспечивают кинематическую связь коробки подач 2 с тяговыми валами каретки 11, поперечного 5 и продольного 7 суппортов.

Легкие и средние токарно-револьверные станки не имеют поперечного суппорта, а на их продольном суппорте устанавливают револьверную головку с горизонтальной осью. На станине 1 таких станков (рис. 3.9,б) станков расположены слева коробка подач 2 и коробка 3 круговых частот шпинделя, а справа – продольный суппорт 6, несущий револьверную головку с горизонтальной осью вращения 4 и барабан упоров 5. Револьверная головка имеет до 16-ти гнезд для инструментов.

Токарно-револьверный станок модели 1Г340. Относится к станкам с горизонтальной осью револьверной головки, имеющей 16 гнезд для различных инструментов. На станке можно обрабатывать детали как из прутка, так и из заготовок. Область использования – серийное производство.

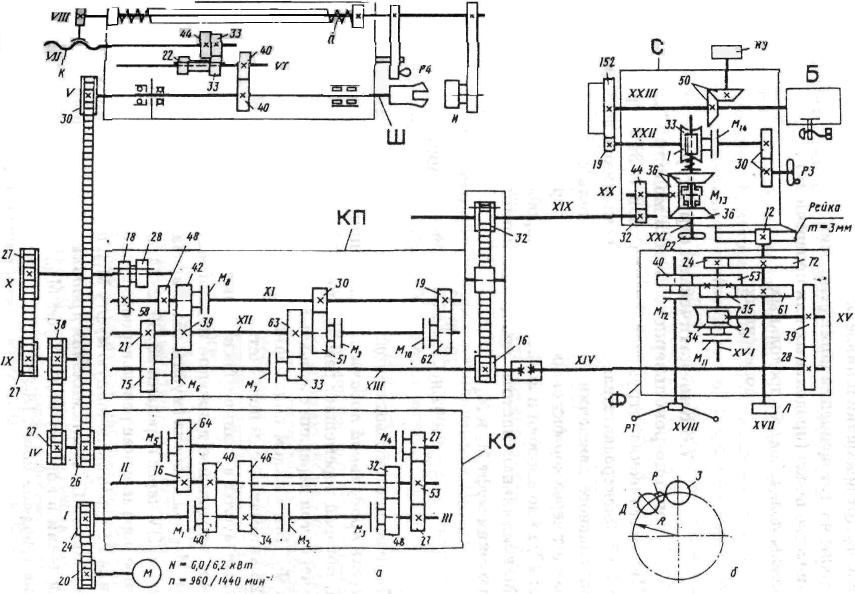

Рис. 3.10. Кинематическая схема токарно-револьверного станка модели 1Г340

Техническая характеристика. Максимальный диаметр обрабатываемого прутка – 40 мм; максимальный диаметр заготовки, обрабатываемой в патроне – 400 мм; количество частот вращения шпинделя – 12, диапазон частот вращения шпинделя – 45-2000 мин-1; количество продольных и/или поперечных (круговых) подач – 12, диапазон подач: продольных – 0,035-1,6 мм/об, поперечных (круговых) – 0,02-0,8 мм/об.

Формообразующая часть кинематической структуры станка (рис. 3.10) включает две основные частные структуры: токарную Фv(В1), Фs1(П2) для продольной обработки и токарную Фv(В1), Фs2(В3) для поперечной (торцовой) обработки. Группа скорости резания Фv(В1) входит в обе частные структуры. Переход от одной структуры к другой осуществляется посредством механизмов управления станка.

Структура для продольной обработки состоит из простых групп скорости резания Фv(В1) и продольной подачи Фs1(П2), соединенных между собой электродвигателем и общей частью внешних связей.

Группа Фv(В1) воспроизводит образующую обрабатываемой поверхности. Ее внутренняя связь:

подшипниковые опоры → шпиндель (В1).

Внешняя связь - кинематическая цепь, состоящая из двух зубчато-ременных передач и коробки скоростей КС, соединяющая двухскоростной электродвигатель М со шпинделем, являющемся звеном соединения связей:

М → 20/24 → КС → 26/30 → шпиндель (В1).

Группа настраивается на скорость – изменением круговой частоты электродвигателя и коробкой скоростей КС (орган настройки iv). При этом переключение частоты вращения шпинделя осуществляется посредством электромагнитных муфт М1 – М5 автоматически при смене позиций револьверной головки в соответствующие положения по программе, заданной на штекерной панели пульта управления.

Расчетная цепь для органа настройки на скорость совпадает с внешней связью группы. Поэтому РП для круговой частоты вращения шпинделя имеют вид:

nм мин-1 электродвигателя → ni , {i = 1, 2,3, …, 12} шпинделя (В1) мин-1.

Ряд круговых частот шпинделя:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Торможение шпинделя производится одновременным включением муфт М4 и М5.

Группа Фs1(П2) воспроизводит направляющую обрабатываемой поверхности. Ее внутренняя связь:

направляющие станины → продольный суппорт (П2).

Внешняя связь – кинематическая цепь, соединяющая двухскоростной электродвигатель М с продольным суппортом (звено соединения связей) посредством трех зубчато-ременных передач, коробки скоростей КС, коробки подач КП, фартука Ф и тягового вала (зубчато-реечной передачи):

М→20/24→КС→27/38→27/27→КП→Ф→πmz→продольный суппорт (П2).

Группа настраивается на скорость (продольную подачу) – коробкой подач КП (орган настройки is), на путь – по упору с отсчетом величины пути по лимбу Л, расположенному на валу XV11 фартука Ф.

При каждом положении подвижного блока 18-28 при смене позиций револьверной головки в соответствующие положения по программе, заданной на штекерной панели пульта управления, автоматически посредством включения соответствующих электромагнитных муфт М6 – М10 получается шесть ступеней продольной подачи.

Продольная подача включается муфтой М11, при этом М12 выключена (муфты сблокированы). Ручное перемещение осуществляется маховиком Р1 через включенную муфту М12 , передачи 40/53, 35/61 и реечное колесо z12 (ведущее звено тягового вала).

Расчетная цепь продольных подач не совпадает с внешней связью рассматриваемой группы, а связывает шпиндель станка с тяговым валом. Для этой цепи РП имеют вид: