- •Виробнича база будівництва, мета її створення

- •Розрахунок потужності проектованої виробничої бази будівництва

- •Питання для повторення

- •2. Виробнича база будівництва з виготовлення бетонної суміші й

- •Найменша тривалість перемішування бетонної суміші у змішувачах циклічної дії, с.

- •Питання для повторення

- •3. Підприємства деревообробної виробничої бази будівництва

- •Технологічна карта n__( збирання, оброблення)

- •Питання для повторення

- •4. Виробнича база будівельних керамічних виробів

- •За пластичним способом формування:

- •Питання для повторення

- •Підприємства виробництва будівельного скла та будівельних скловиробів

- •Для безчовникового витягування скла:

- •Питання для повторення

- •6. Виробнича база виробництва виробів кам’яного лиття та виробів жужільних розплавів

- •Питання для повторення

- •7. Виробнича база будівельного гіпсу та гіпсових виробів

- •Із застосуванням зварювальних казанів:

- •Затворенні (іі) і схоплюванні (III):

- •Гіпсошлакових панелей у вертикальній формі:

- •Питання для повторення

- •8. Підприємства виробів на основі вапна

- •Питання для повторення

- •9. Підприємства асфальтобетону

- •Питання для повторення

- •10. Підприємство з виготовлення цвяхів

- •Питання для повторення

- •11. Виробнича база виготовлення сталевих (металевих) конструкцій

- •Питання для повторення

- •12 Виробнича база виготовлення алюмінієвих конструкцій

- •Питання для повторення

- •Використана література

Питання для повторення

Назвітьмету створення деревообробних підприємств.

Основне призначення виробничого процесу на деревообробному підприємстві.

Технологічна черговість виробничого процесу при виготовленні виробів із деревини.

Що таке технологічний процес обробки деревини?

Які технологічні операції містяться у технологічному процесі оброблення деревини?

6. Чим позиційна операція відрізняється від прохідної операції технологічного процесу оброблення деревини?

Що називається робочим місцем верстатника технологічного процесу оброблення деревини?

Що називається робочим місцем розмітника деталей виробництва деревообробної продукції?

Назвіть основне завдання розмітника деталей деревообробної продукції і його інструмент.

Що ми називаємо виробничим циклом виготовлення продукції

деревообробки?

11. Що є одиницею виміру виробничого циклу.

12. Що називається технологічним циклом? Назвіть операції

технологічного циклу оброблення деревини?

Необхідність технологічної карти у виробничому процесі оброблення

деревини.

Що ми називаємо «ланцюгом технологічних операцій» деревообробної

промисловості?

15. Що таке поточна лінія виробництва продукції з деревини?

16. Що означає вираз «номінальний розмір» при виготовленні продукції з

деревини?

17. Як називається величина, що допускає відхилення дійсного розміру від

розміру номінального?

Як називаються поверхні при збиранні двох дотичних деталей у вузол з

деревини?

19. Що називається при з'єднанні двох деталей «натягом» і «зазором»?

20. Поясність, що означає система посадок і допусків у деревообробному

виробництві.

4. Виробнича база будівельних керамічних виробів

Виробнича база будівельних керамічних виробів - це підприємство, де виготовляються вироби будівельної кераміки, а саме: цегла, керамічна плитка, санітарно-технічні вироби, покрівельна глиняна черепиця та інше.

При проектуванні виробничих баз будівельних керамічних виробів треба враховувати місце розташування сировини.

Сировинні матеріали, які використовуються при виготовленні виробів будівельної кераміки, поділяють на дві групи: глинисті (пластичні) і непластичні. Глинисті матеріали (глини і каоліни) - основна сировина. Непластичні матеріали у залежності від їх ролі в технологічному процесі поділяють на отощаючі і флюси (плавні) [30].

Отощаючі матеріали вводять у масу для зменшення усадки при сушінні й випалюванні виробів, щоб зберігати форму виробу в процесі його виготовлення, полегшити і прискорити процеси сушіння й випалу виробів. При виробництві виробів будівельної кераміки як отощаючі матеріали застосовують кварцовий пісок, шамот і деякі інші матеріали (шлаки, золу та інше).

Флюси поліпшують спікання керамічного черепка при випалюванні, знижують температуру випалювання виробів. У процесі сушіння виробів флюси звичайно відіграють роль отощаючих матеріалів. Як флюси до складу маси для виготовлення виробів будівельної кераміки вводять польові шпати, пегматити, нефелінові концентрати, перліти, склобій.

Слово "глина" має два значення. Глинами називають визначені види гірських порід і тонкодисперсні (пилуваті) фракції глинистої породи.

В іншому випадку розрізняють власне глинисту частину породи і включення, які входять до складу глинистої гірської породи. Глинистою сировиною є тонкообламочні гірські породи різного хіміко-мінералогічного складу, що зустрічаються в природі у пухкому, пастоподібному або ущільненому стані.

Способи підготовки глини до виробництва будівельних виробів. Існують природні способи підготовки глини і механічні.

Природний спосіб полягає у використанні погодно-кліматичних умов для зміни властивостей сировини. Видобуту глину витримують тривалий час у вологій атмосфері. При вилежуванні чи виморожуванні в глині відбуваються наступні процеси. За рахунок збільшення обсягу води в глині при її замерзанні й набряканні порушуються зв'язки, глиняні грудки розпадаються на окремі зерна. Унаслідок цього зростає питома поверхня глини, збільшується кількість зв'язаної води, поліпшуються технологічні властивості матеріалу. Однак цей спосіб оброблення глин не застосується на підприємствах великої потужності, тому що для його здійснення необхідні великі виробничі площі, значні витрати на транспортування сировини. Природне оброблення використовують на заводах з невеликою річною витратою сировини.

При механічному способі структуру сировини руйнують, усереднюють сировину за речовинним складом і вологістю за рахунок впливу робочих органів механізмів. Механічний спосіб оброблення найбільш поширений на підприємствах керамічної промисловості. У залежності від технології виготовлення виробів механічне оброблення глини виконують різними способами. Глину, призначену для приготування пластичних мас, дозують, відокремлюють від неї кам'янисті добавки, подрібнюють, висушують, розмелюють (сухий помел). Для одержання шлікера глину дозують, подрібнюють, розпускають у воді, ведуть мокрий помел.

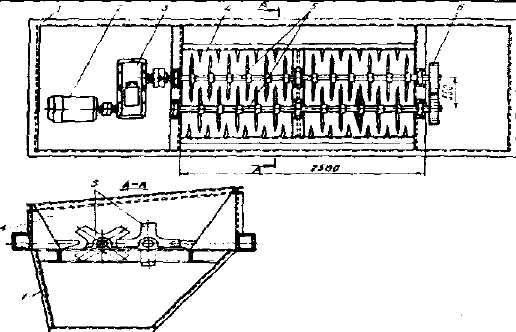

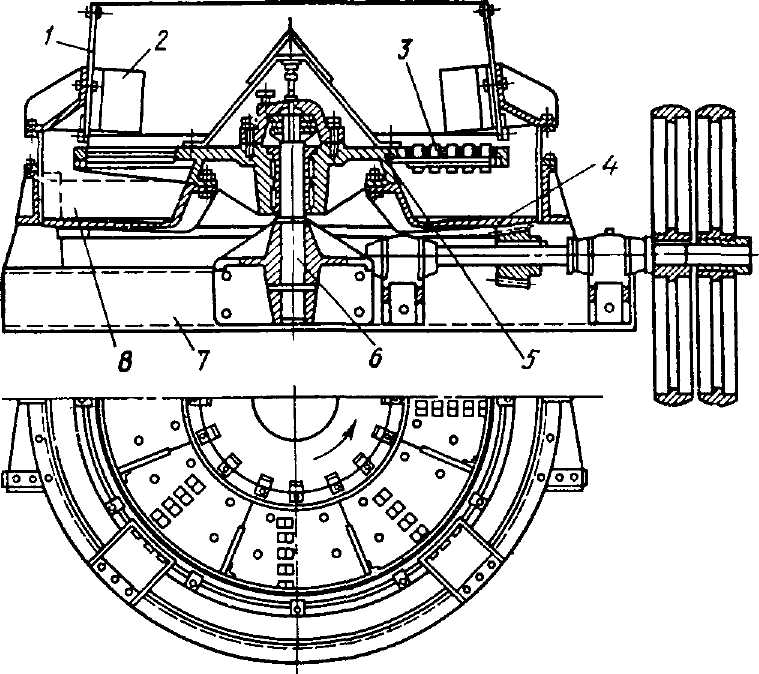

Устаткування виробничої бази будівельної кераміки. Для руйнування грудок глини застосовують глинорозрихлювач. Глинорозрихлювач (рис. 4.1) має ротори 5, які, обертаючись над живильником і зубцями, руйнують грудки глини.

Через решітку глина подається на транспортуючий орган живильника. У промисловості застосовуються глинорозрихлювачі СМ-1031-Б і СМ-1033 продуктивністю 18-30 мЗ/год [28]. Живильник забезпечує безупинне і рівномірне подавання глини.

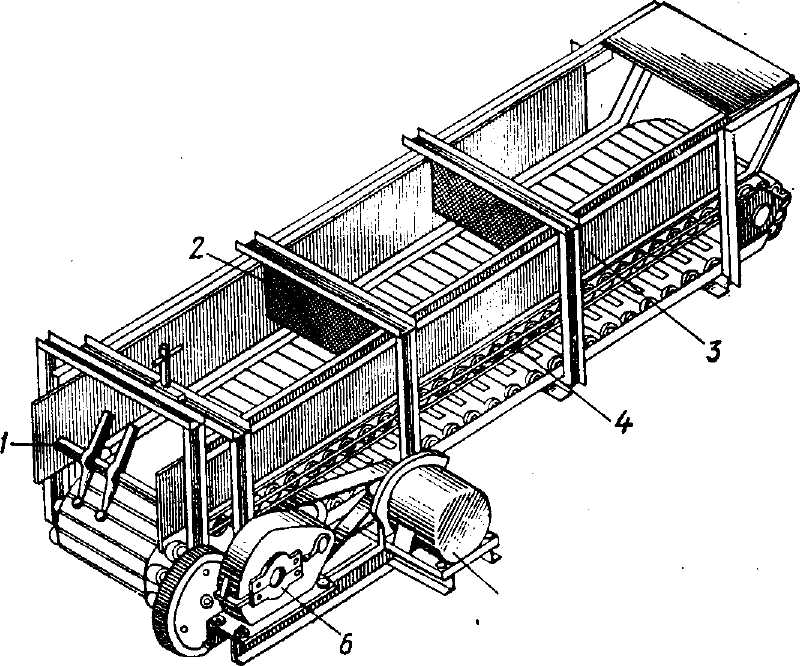

Для кожного виду сировини застосовують окремий живильник, який налаштований на визначену продуктивність у залежності від вмісту даного матеріалу в шихті. Для подавання глини використовують ящикові живильники. Ящиковий живильник становить собою металеву ємність, дном у якій служать металеві пластинчасті конвеєри 4 (рис. 4.2) або гумова стрічка на капроновій основі. Місткість шухляди - 2-2,9 мЗ, продуктивність живильника - 24-45 мЗ/год [28].

Рис. 4.1. Глинорозрихлювач:

1 – корпус; 2 – електродвигун; 3 – редуктор; 4 – бункер;

5 – ротори з лопатями; 6 - шестерна передача

Валкові дробарки (вальці) застосовують для попереднього здрібнювання пластичних глиняних матеріалів, для подрібнення порід середньої і великої міцності, для вторинного подрібнення твердих і м'яких порід. Поверхня валків може бути гладкою, рифленою, зубцюватою або ребристою. У залежності від призначення дробарки (вальці) можуть бути різних типів. Зубцюваті вальці призначені для подрібнення пластичних глин.

Дискозубчаста дробарка подрібнює великі й морожені грудки глини розміром від 700-800 до 200-250мм двома валками діаметром 1200мм зі складальними фрезами. Валки обертаються назустріч один одному з різними кутовими швидкостями, що виключає замазування фрез глиною під час їх роботи. Дробарку встановлюють у технологічну лінію, яка вмикає приймальний бункер, стрічковий живильник, дробарку та відбірковий конвеєр. Продуктивність дробарки 60 т/год.

Рис. 4.2. Ящиковий живильник:

1 – била; 2 — шибер; 3 — корпус; 4 — пластинчастий конвеєр;

5 — електродвигун; 6 — редуктор

Каменевидільні вальці призначені для подрібнення глин, які мають тверді кам'янисті й інші сторонні домішки, з виділенням кам'янистих добавок. Кам'янисті добавки порушують структуру відформованого виробу, служать джерелом виникнення тріщин при його сушінні й випалюванні, зменшують міцність виробу. Крім того, кам'янисті добавки можуть спричинити поломку устаткування при обробленні глини. Для виділення каменів застосовують дезінтегратори і вальці з ребристим валком та вальці з гвинтовим валком.

Дезінтеграторні вальці з ребристим валком (рис. 4.3) складаються з двох валків різного діаметра - дробильного 1; подавального 2. Валки встановлені із зазором. Валок меншого діаметра (600мм) ребристий, обертається з більшою швидкістю, ніж гладенький валок більшого діаметра (1000мм). Глина, потрапляючи між валками, переминається, дробиться і проходить униз між валками, кам'янисті добавки 3 видаляються в отвір корпуса. Продуктивність вальців 25 мЗ/год.

Рис. 4.3. Дезінтеграторні вальці:

1 - дробильний валок; 2 - подавальний валок; 3 - кам'янисті добавки

Каменевидільні вальці з гвинтовим валком мають також два валки, але однакового діаметра - 750мм. На поверхні одного з них зроблена нарізка. Глина, потрапляючи між валками, переминається, дробиться і проходить униз. Кам'янисті добавки при обертанні валків змішуються гвинтовими поверхнями убік і віддаляються. Продуктивність вальців 35 м3/год.

Гладкі вальці (рис. 4.4) застосовують для подрібнення вологої глини і матеріалів середньої міцності - кварцу, польового шпату, вапняку, шлаків, шамоту. Вальці подрібнюють матеріал роздавлюванням, стиранням чи вигином валками 3, які обертаються один назустріч одному з різною швидкістю. При подрібненні вологої глини вальці працюють з максимальною ефективністю при зазорі між ними 2-3мм і вологості, близькій до формувальної.

Дірчасті

вальці застосовують для подрібнення і

часткового перетирання глиняної

маси з метою руйнування структури

глинистої породи. Вальці мають

один тихохідний та інший швидкохідний

валок. Робочий зазор між валками

- 5мм. Глиняна маса, яка затягується і

подрібнюється валками, продавлюється

через отвори валків у вигляді окремих

гранул і далі відводиться.

Продуктивність вальців змінюється в

залежності від отворів у сорочці

валка й складає 8-30 м3/год.

Рис. 4.4. Гладкі вальці:

1 — рама; 2 — пружини; 3 — валки; 4 — завантажувальна лійка; 5 — шкребок

Рис. 4.5. Стругач з горизонтальним диском:

1 – лійка; 2 — лопати; 3 — ножі; 4 — тарілка шестерні; 5 — ріжучий диск;

6 — вертикальна вісь; 7 — станина; 8 — шкребок

Сухі, крихкі, мерзлі та вологі глини подрібнюють до шматків розміром 10-15мм на ножових глинорізках (стругачах). Стругачі бувають з горизонтальним і вертикальним ріжучим диском. Стругачі з горизонтальним ріжучим диском (рис. 4.5) найбільш поширені.

При обертанні диска 5 ножі 3 ріжуть глину, яка завантажується в лійку 1. Глина у вигляді стружки провалюється через отвори в диску на розвантажувальну тарілку 4, упирається в шкребок 8 і направляється в розвантажувальне вікно. Товщину стружки регулюють висотою ножів над поверхнею диска. Продуктивність стругача 7-12 м3/год.

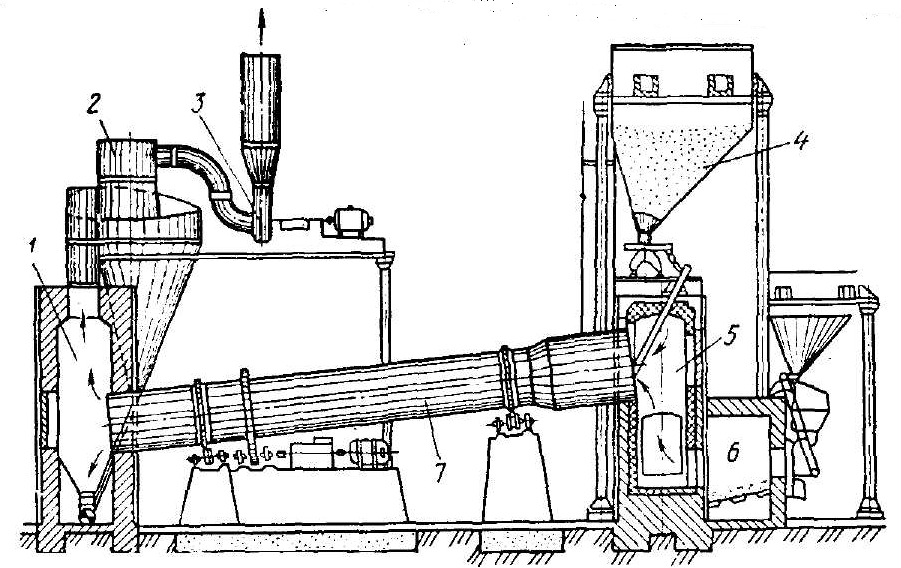

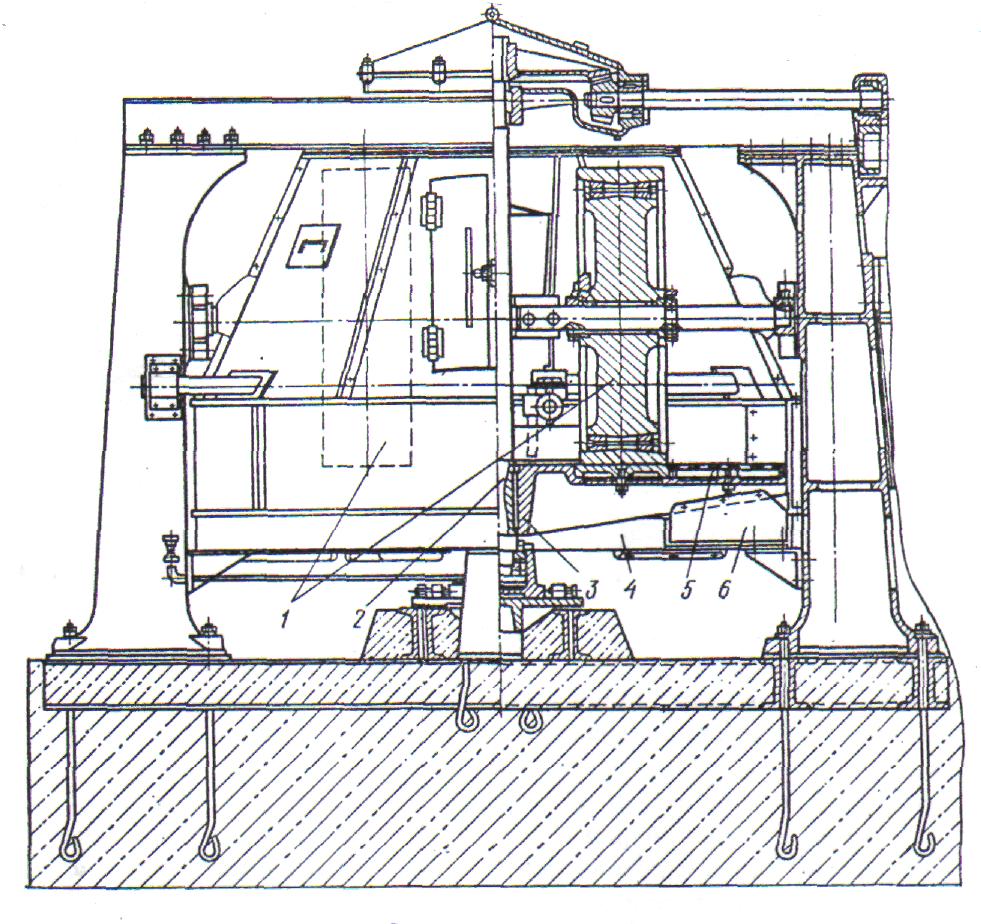

Після подрібнення глина через живильник на конвеєрі надходить у сушильний барабан або у шахтний млин. Сушильний барабан (рис. 4.6) становить собою зварний металевий циліндр, внутрішня порожнина якого служить сушильним простором.

Рис. 4.6. Сушильний барабан:

1, 5 — вивантажувальна і газова камери; 2 — циклон; 3 — димосос;

4 — бункер; 6 — топка; 7 — корпус сушильного барабана

Барабан установлюють з ухилом 5-6° у бік виходу висушеного матеріалу. Корпус 7 барабана, який обертається зі швидкістю 4-6 об/хв, кінцями входить у камери: газову 5, через яку гарячі гази надходять у барабан, і вивантажувальну 1, через яку відводяться відпрацьовані гази й вивантажується висушена глина. До газової камери прибудована топка 6, конструкція якої залежить від роду спалюваного палива. Перед подачею в барабан гази звичайно розбавляють холодним повітрям у камері для зниження температури до постійної величини. Відпрацьовані гази відсмоктують димососом 3 і пропускають через пиловловлюючий циклон 2, де відокремлюються дрібні частинки матеріалу, які знаходяться в газах у зваженому стані. Температура газів, які надходять у сушильний барабан, - 600-88О°С, на виході - 110-120°С. Останнім часом застосовують сушильні барабани з відкотними топками (рис. 4.7) [74].

1 — візок з фіксатором; 2— зазор; 3 — підпірне кільце; 4—пальник; 5— завантажувальна тічка; 6 — торцева стінка; 7 — обичайка; 8 — приймальні лопати; 9— корпус сушильного барабана; 10 — розвантажувальна камера; 11 — система пилоочищення; 12 — димосос

Спалювання газу в них здійснюється безпосередньо у приймальній частині сушильного барабана, де продукти згорання розбавляються зовнішнім повітрям, яке надходить у барабан через зазори між торцевою стінкою 6 й обичайкою 7. Такий сушильний барабан працює наступним чином. Продукти згорання від пальників 4 надходять безпосередньо в корпус 9 обертального барабана, де розбавляються до заданої температури, наприклад, 800°С, який просмоктується через зазор 2 зовнішнім повітрям.

До змішування з продуктами згорання повітря нагрівається за рахунок теплообміну з торцевою стінкою 6, підпірним кільцем 3 й обичайкою 7 у вигляді поверхні обертання, яка виконує роль направляючої для підсмоктуючого всередину барабана повітря. Торцева стінка може переміщуватися вздовж осі барабана на візку 1 з фіксатором. Частина повітря за рахунок ежектуючої дії продуктів згорання відсмоктується до устя пальників і тічки, вмонтованих у вертикальну стінку, і охолоджує їх. Матеріал через завантажувальну тічку 5 надходить на приймальні лопати 8 і далі, пересипаючись, рухається до розвантажувальної камери 10 разом із теплоносієм, контактуючи з ним і висихаючи до заданої вологості. Гази, що відходять, проходять систему пилоочищення 11 та димосос 12 і викидаються в атмосферу.

Використання відкотної топки дозволяє помітно зменшити витрати палива на сушіння глини (на 20-25%), знизити кількість і температуру газів, що відходять, за рахунок різкого (майже вдвічі) скорочення підсмоктувань повітря, значно поліпшити умови експлуатації сушильних барабанів.

Сушать глину в сушильних барабанах прямотоком, тобто і матеріал, і підігріті гази рухаються в одному напрямку, тому що при протитечії глина може перегріватися, що призведе до втрати нею пластичних властивостей. При проходженні глини через сушильний барабан змінюється її зерновий склад. Дрібні шматки висихають і розсипаються в пил, великі запарюються й закатуються в грудки. Це зумовлює велику різнорідність з вологості як між окремими шматками, так і в межах одного шматка. Для усереднення вологості застосовують ланцюгові завіси всередині барабана, що частково подрібнюють глину, а також створюють проміжний запас висушеної глини, у якому з часом відбувається перерозподіл вологості.

Сушильний барабан запускають у такій послідовності: вмикають привід барабана; подають гарячі гази; вмикають живильні пристрої і конвеєри для висушеного матеріалу.

Якщо в процесі роботи сушильний барабан сповзає вздовж осі нагору, змазують робочі поверхні роликів на верхній опорі; якщо барабан переміщується вниз, необхідно насухо протерти робочі поверхні опорних роликів і бандажа; якщо барабан продовжує опускатися, потрібно протерти ролики і на нижній опорі.

Сушильний барабан повинен працювати при постійній температурі вихідних газів. При зміні вологості матеріалу чи інтенсивності подачі його в барабан, режим сушіння регулюють тільки кількістю гарячих газів, які надходять у барабан; змінювати температуру газів рекомендується лише в незначних межах, збільшуючи або зменшуючи подачу холодного повітря в змішувальну камеру. Вологість матеріалу, який надходить у барабан та виходить з нього, контролює лабораторія і результати аналізів повідомляє робітникам, які обслуговують сушильний барабан.

Зупиняють сушильний барабан у такий спосіб. За 30 хв до зупинки барабана припиняють подавання сирого матеріалу. Потім перестають подавати теплоносій у барабан. Після цього вимикають привід і пристрій для транспортування висушеного матеріалу. При раптових зупинках припиняють подаання палива.

Для сушіння глини застосовують сушильні барабани продуктивністю 2, 5 і 15т/год. [28].

Існують технологічні схеми підготовки глини, в яких поєднуються процеси сушіння і розмелення глини в одному агрегаті.

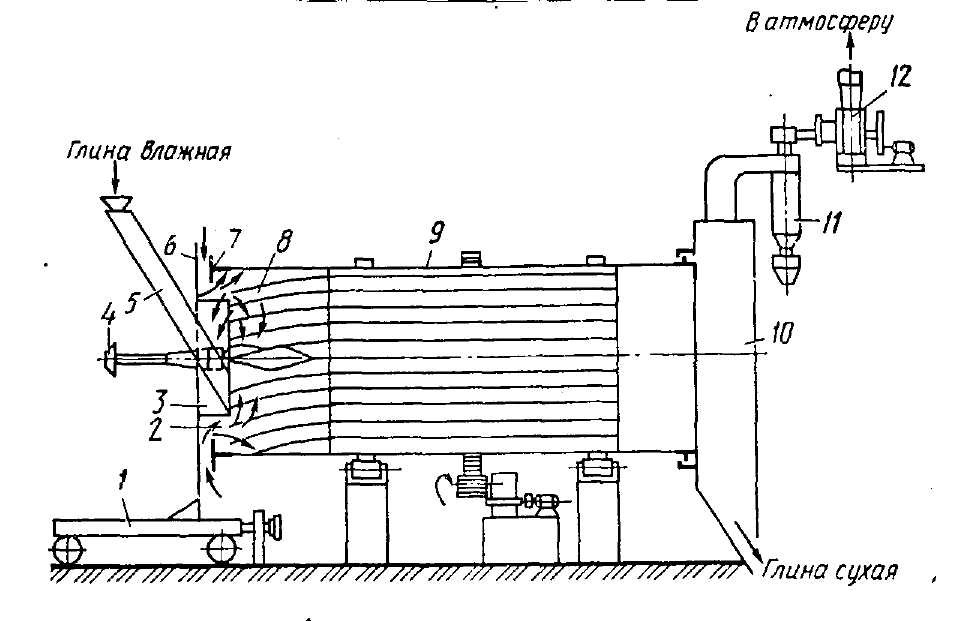

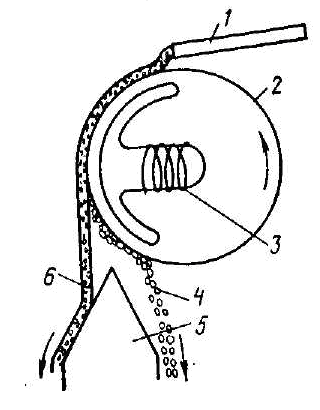

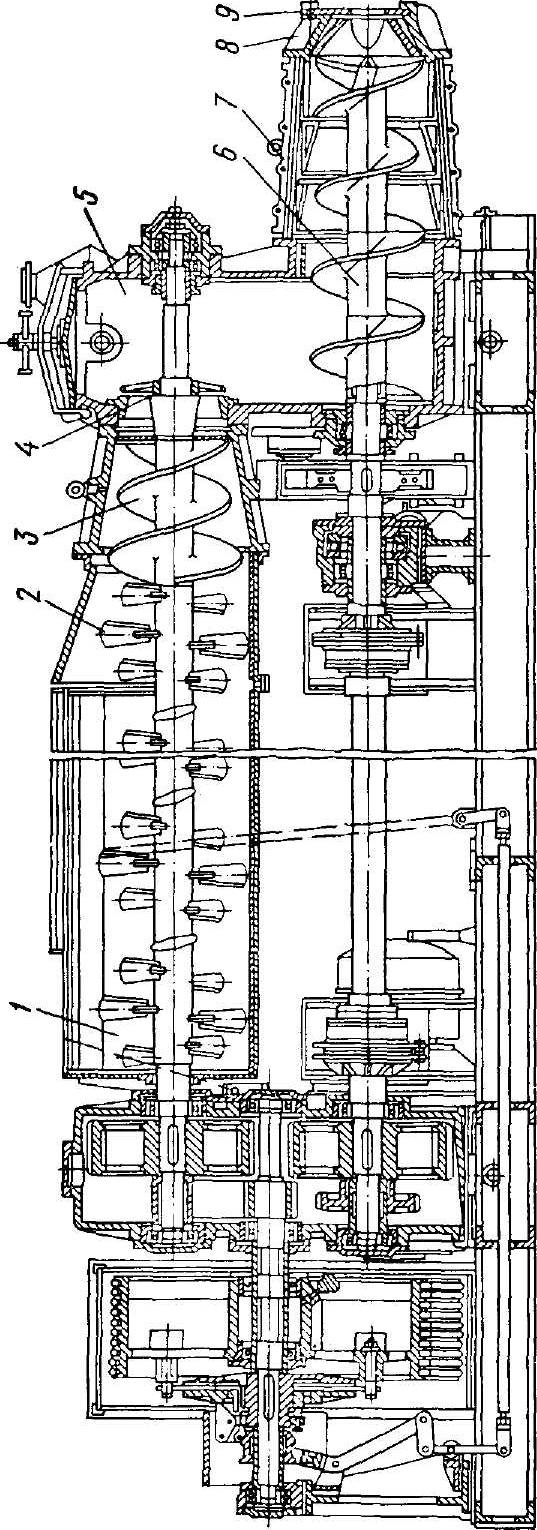

Шахтний млин (рис. 4.8) - агрегат для одночасного розмелення і сушіння глини.

Працює

млин таким чином. Глина після попереднього

подрібнення надходить

через тічку 6

у сепараційну шахту 5.

Вона падає шматками назустріч

потоку гарячих газів, що рухаються

нагору по шахті. Гарячі гази з топки

засмоктуються в млин по газоходу 2.

У шахті найдрібніші часточки

відносяться в пиловловлюючі пристрої,

а більші шматки падають у млин і

подрібнюються. Під дією газового потоку,

а також завдяки великій

кількості обертів ротора 3

з билами 4,

глиняні частки викидаються знову

в сепараційну шахту, де дрібні часточки

відносяться газами нагору, а великі

- повертаються на

домелювання. Таким чином тонкість помелу глиняного порошку визначається швидкістю газів у сепараційній шахті, яка регулюється. У млині, куди надходять гарячі гази, глина одночасно розмелюється й сушиться, у шахті над млином розсіюється і частково досушується. Із шахти гази несуть глиняний порошок у пилоосаджувачі, які працюють послідовно. Готовий порошок подається в бункери, а очищені гази викидаються в атмосферу. Продуктивність млина досягає 25 т/год порошку глини.

Глиняні порошки, отримані в шахтному млині, відрізняються від порошків глини, висушеної у сушильному барабані з наступним розмелом, більшою питомою поверхнею навіть при рівних результатах гранулометричного аналізу, осколковою формою зерен і меншими перепадами вологості по фракціях. Ці особливості порошків, одержуваних у шахтному млині, сприяють збільшенню швидкості та ступеня набрякання глини при подальшому зволоженні, поліпшенню якості маси.

Висушену в сушильних барабанах глину розмелюють, щоб одержати порошок заданого зернового складу. Для помелу глини застосовують корзинчасті дезінтегратори, бігуни сухого помелу.

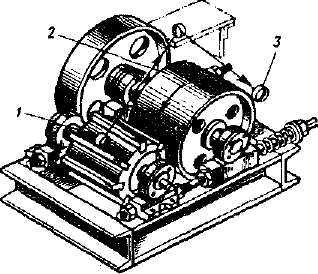

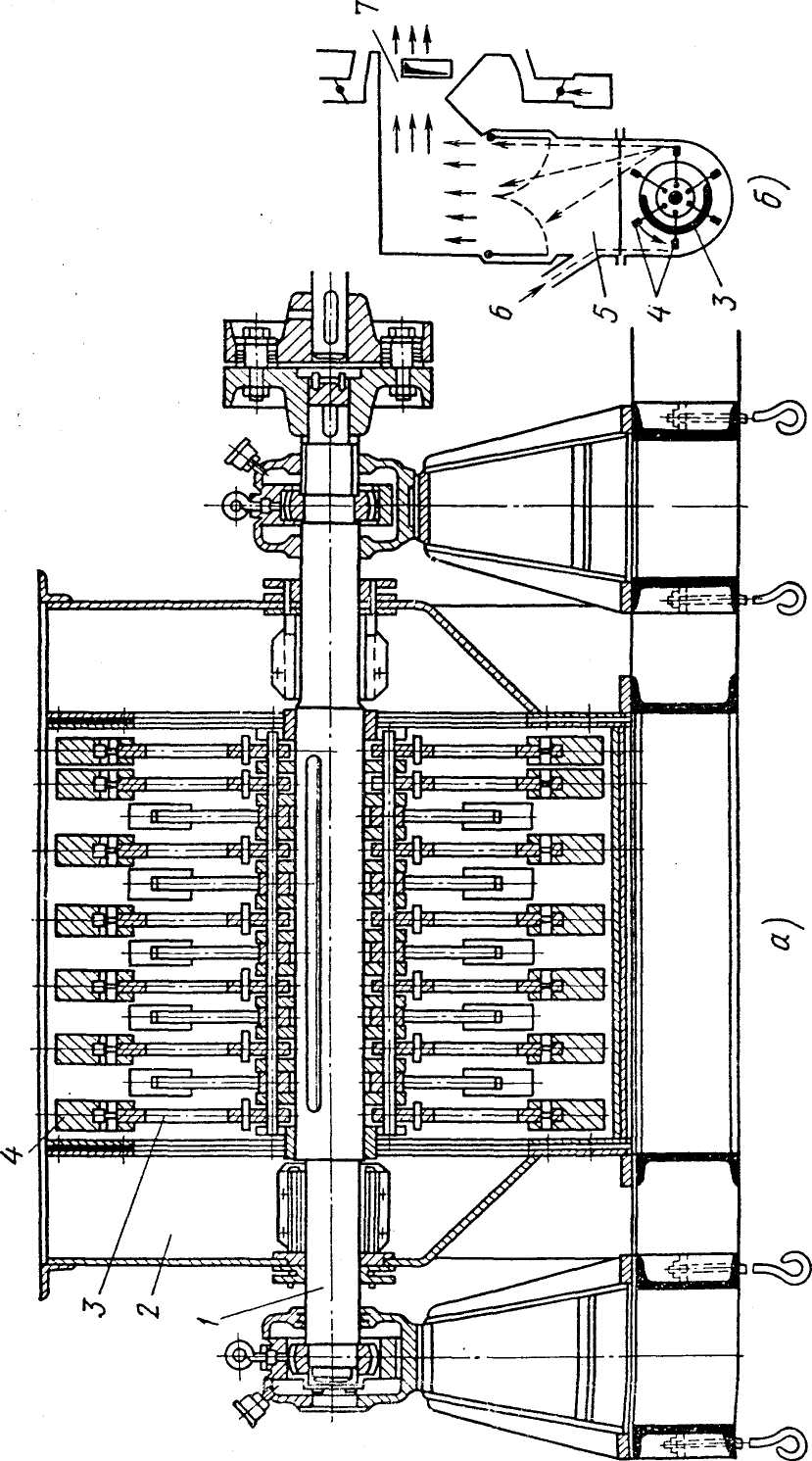

Корзинчасті дезінтегратори застосовують на багатьох заводах. Дезінтегратор (рис. 4.9) складається з двох циліндричних кошиків, які обертаються один всередині іншого у різних напрямках (назустріч один одному).

Кошики становлять собою сталеві диски 4, 5, прикріплені до ступиць 6, 7, які мають три ряди жорстко закріплених пальців 3. Матеріал для помелу подається всередину обертових кошиків через завантажувальну тічку 2.

Потрапивши при падінні на пальці внутрішнього ряду малого кошика, шматки глини під дією удару пальців розбиваються, відкидаються і потрапляють на наступний ряд пальців великого кошика, що обертається в протилежний бік. Потім матеріал відкидається на третій, четвертий ряди пальців і т.д., доки подрібнені часточки не пройдуть через усі ряди. Тонкість помелу в дезінтеграторі підвищується зі збільшенням кількості рядів пальців і частоти обертання кошика. При збільшенні частоти обертання з підвищенням тонкості помелу матеріалу деякий час зростає і продуктивність дезінтегратора, але потім, унаслідок труднощів проходу матеріалу, при великій кількості обертів від центру до периферії продуктивність знижується. Подрібнений матеріал надходить у нижню частину кожуха, звідки потрапляє в бункери або на подальше перероблення.

Рис. 4.9. Дезінтегратор:

1,8 — приводні вали; 2 — завантажувальна тічка; 3 — пальці;

4, 5 — диски; 6, 7 – ступиці

Нормальна робота дезінтегратора забезпечується при рівномірному живленні шматками глини розміром 25-30мм, вологістю 8-12%. Підвищення вологості спричиняє злипання й замазування дезінтегратора глиною. Їх продуктивність складає від 2 до 10 т/год.

Недоліки дезінтеграторів: швидке зношення пальців і порушення балансування, порівняно велика витрата електроенергії, розпушеність глини після помелу, що ускладнює пресування. При потраплянні металевих предметів у дезінтегратор він виходить з ладу. У зв'язку з цим, перед дезінтеграторами обов'язково встановлюють магнітні уловлювачі, а при помелі глини з твердими добавками - машини для максимального їх виділення. Бігуни сухого помелу (рис. 4.10) використовують при вологості глин не вище 8-9%.

Дія бігунів основана на роздавлюванні й одночасному стиранні матеріалу при обертанні чаші 3 навколо вертикального вала 2, якщо катки 1 рухливі, або при качанні катків по нерухомій чаші. Матеріал, що надходить, під дією сили ваги катків роздавлюється, а при ковзанні катків по чаші стирається. Ковзання катків утворюється різницею швидкостей руху окремих точок зовнішньої поверхні циліндричного обода катка по довжині її утворюючої. Величина ковзання прямо пропорційна ширині катка. Порошки, отримані в бігунах, відрізняються підвищеною щільністю і малими пружними деформаціями, що сприяє хорошому формуванню. Недоліки бігунів - невелика продуктивність при великій масі та висока експлуатаційна вартість (великі витрати змінних деталей спожитої електроенергії). Крім того, при їх роботі виділяється багато пилу через недостатню герметичність.

Рис. 4.10. Бігуни сухого помелу:

1 — катки; 2 — вертикальний вал; 3 — обертаюча чаша; 4 — нерухомий піддон;

5 - кільцеве сито; 6 — шкребок

Електромагнітний барабан (рис. 4.11) застосовують для очищення від магнітних часток меленої глини, кварцеполевошпатових матеріалів або шихти [28].

Рис. 4.11. Схема електромагнітного барабана:

1 – лоток; 2 – барабан; 3 - електромагнітна система; 4 - залізовмісні домішки;

5 - розділова стійка; 6 - матеріал, очищений від залізовмісних домішок

Очищений матеріал лотком 1 подають рівномірним шаром на обертовий барабан 2, виготовлений з латуні або сталі, що втрачає магнітні властивості після виходу з магнітного поля. Усередині обертового барабана нерухомо закріплена електромагнітна система 3, яка складається з котушок та магнітів і встановлена так, що магнітне поле знаходиться на тому боці барабана, по якому переміщується матеріал. Переміщуючись разом із барабаном, матеріал 6, очищений від залізовмісних домішок, зісковзує з барабана, не доходячи до розділової стійки, а залізовмісні домішки 4 випадають за розділовою стійкою 5, виходячи із сфери впливу магнітного поля [74].

Стрічковий живильник з електромагнітним ведучим барабаном має таку ж конструкцію, як і електромагнітний барабан, який відрізняється тільки тим, що матеріал подається не лотком, а стрічковим конвеєром невеликої довжини, який обгинає електромагнітний барабан.

Підвісні електромагніти призначені для вилучення залізних предметів, особливо з верхніх шарів сипучої маси товщиною не більше 100мм, які переміщуються конвеєрною стрічкою зі швидкістю не більше 2 м/сек. Поміщений у металевий кожух електромагніт підвішують вертикально або під кутом, що відповідає куту нахилу конвеєрної стрічки, на відстані від її поверхні не більше 0,12-0,13м. Полюсний наконечник періодично очищають від налиплих на нього залізних предметів.

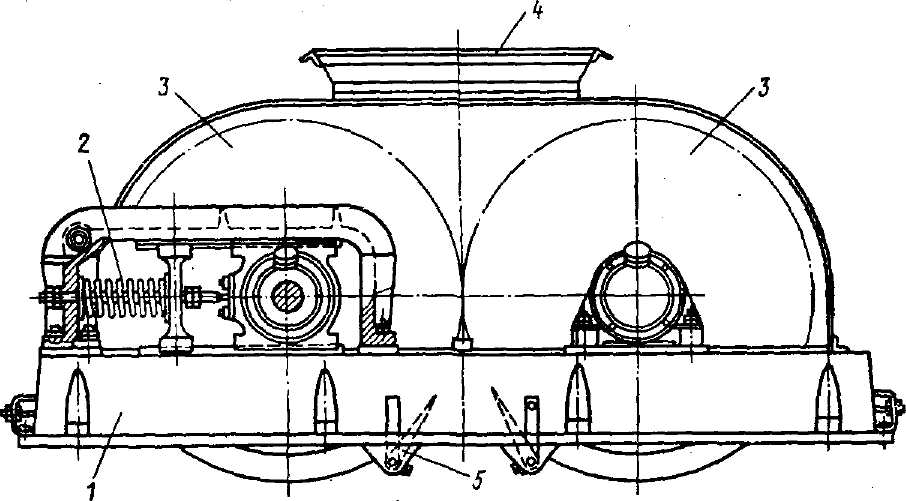

Для формування виробів будівельної кераміки застосовують горизонтальні й вертикальні стрічкові вакуум-преси.

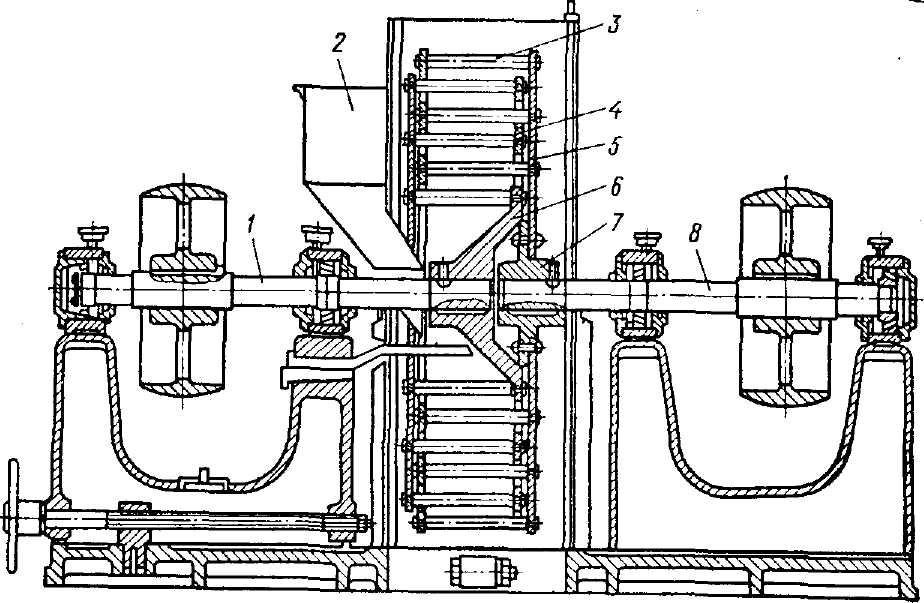

Стрічковий вакуумний прес (рис. 4.12) діє таким чином: підготовлена пластична маса надходить у змішувач (або приймальну камеру), де перемішується й у разі потреби дозволожується і прогрівається паром. Лопаті 2, розташовані на валу змішувача, просувають глиняну масу до вхідного отвору вакуум-камери 5. Перед входом у вакуум-камеру глиняна маса, за допомогою гвинта 3, заповнює конусну вихідну частину змішувача, проходить через отвори решітки 4, розрізається ножами на дрібні шматки і потім потрапляє у вакуум-камеру [93].

Розрідження у вакуум-камері преса створюється водокільцевими (ВВН-1-3, ВВН-1-6, ВВН-1-12) і плунжерними (ВН-4, ВН-6) вакуумними насосами (остання цифра в марці вказує на продуктивність насоса в м3/хв).

За рахунок зниженого тиску у вакуум-камері з глиняної маси відсмоктується повітря, частки вологої глини зближуються, маса ущільнюється й набуває нових властивостей, завдяки яким для пластичного формування труб, черепиці та інших тонкостінних керамічних виробів можна застосовувати дрібні маси, а міцність, щільність і однорідність обпалених виробів значно підвищуються. Грудки безповітряної (вакуумованої) глиняної маси збираються в нижній частині вакуум-камери і спільним зусиллям нагнітального валка та приймальних лопат вала 6 захоплюються і просуваються в корпус 7 преса. Тут ущільнена глиняна маса подається двозахідним гвинтом у перехідну голівку 8, у якій маса додатково ущільнюється і швидкість її руху по перетину голівки вирівнюється. Остаточно маса ущільнюється в мундштуці 9, з якого

виходить сформований брус заданої форми.

При формуванні кислототривких виробів (цегли, плитки) відношення площ перетину циліндрів пресу і вихідного отвору повинно знаходитися у межах 2,5 - 4, а діаметра циліндра і діагоналі вихідного отвору мундштука -1,4 - 1,65. Внутрішні стінки мундштука мають для кращого ущільнення маси конусність у межах 5-7%, що визначається властивостями маси. Довжина мундштука - 150-300мм.

При формуванні на вакуумних пресах часто застосовують короткі металеві мундштуки з незначною конусністю. Використовують також формуючі мундштуки, поверхні яких виготовляють із твердого сплаву ВК8 або із зносостійкого чавуна. Термін служби деталей формуючого інструмента, виготовленого зі сталі Ст3, складає 3-7 діб, стійкість деталей зі зносостійкого чавуна в 9-14 разів вища, ніж зі сталі Ст3, деталі з твердого сплаву ВК8 служать 1-1,5 роки.

Перед пуском вакуумного преса перевіряють герметичність і чистоту решітки, справність ножів, що розрізають глиняну масу у вакуумній камері, чистоту фільтра на лінії до вакуум-насоса, справність вакуум-насоса, надійність його приєднання до вакуум-камери, вмикання лампи освітлення вакуум-камери. Крім того, оглядають кріплення лопаток у змішувачі й кут їх повороту (не повинен перевищувати 20°), величину зазорів між лопатами в змішувачі і його корпусом. Контролюють також стан, центрування і чистоту мундштука, стан кріпильних деталей, справність огороджувальних пристроїв. У робочих лопатах преса не повинно бути сторонніх предметів. Зазор між лопатами вала і внутрішньою поверхнею сорочки циліндра преса (при всіх положеннях лопат) не повинен перевищувати 2-3мм. Не повинно бути вібрації або хитання вихідного кінця вала (перевіряють на холостому ходу). Якщо в процесі роботи циліндр преса перегрівається, що відбувається при зворотному русі глиняної маси в зазорі між лопатами і сорочкою циліндра, необхідно зупинити прес і наварити лопати вала твердим сплавом (сталінітом) так, щоб зазор становив не більше 2-3мм. Продуктивність преса багато в чому залежить від стану лопат преса. При застосуванні шліфованих лопат поліпшується ковзання маси по гвинту і полегшується її просування в циліндрі преса. Лопати шліфують у звичайних галтовочних барабанах, які заповнюють водою, глиною і піском або шліфувальним порошком.

Вакуумний прес запускають у такій послідовності. Спочатку вмикають вакуум-насос і вентиль на всмоктувальному трубопроводі насоса, перевіряють, щоб у вакуум-камері було потрібне розрідження, а у вакуумній системі не було підсмоктування повітря. Потім умикають електродвигун, муфту вмикання преса, живлення преса глиняною масою і, нарешті, живлення змішувача.

У початковий період роботи перевіряють величину розрідження у вакуум-камері й рівномірність швидкості виходу бруса по периметру мундштука. Якщо в брусі містяться грудки сухої маси і в окремих місцях відбувається розрив маси, варто зупинити прес й очистити мундштук та перехідну голівку преса. Якщо одна сторона бруса рухається швидше іншої, необхідно перевірити центрування мундштука і при необхідності зрушити його у бік прискореного руху маси. При короткочасній зупинці преса припиняють живлення преса, вмикають муфту вмикання, не від’єднуючи електродвигуна і вакуум-насоса. При зупинці преса на тривалий період спочатку припиняють подачу глиняної маси в прес, а після виробки всієї маси в циліндрі преса, приймальній частині та вакуум-камері вмикають муфту зчеплення, від’єднують електродвигун преса, перекривають усмоктувальний трубопровід і від’єднують вакуум-насос.

Стрічкові преси обладнують звуковою сигналізацією для оповіщення обслуговуючого персоналу про пуск і зупинку преса. Не дозволяється запускати прес зі знятими або несправними огородженнями. Чистити, змазувати, ремонтувати, регулювати і налагоджувати прес можна тільки після зупинки преса та зняття електромонтером запобіжних пускових пристосувань або вилок розриву живильної електролінії. Не дозволяється під час роботи преса очищувати поверхню живильного валка і стінки приймальної коробки преса від глини, проштовхувати масу в приймальну коробку, відбирати проби, витягувати сторонні предмети з приймальної коробки преса.

Розрізання бруса. Глиняний брус, який виходить із преса, розрізають на відрізки заданих розмірів на різальних автоматах [93].

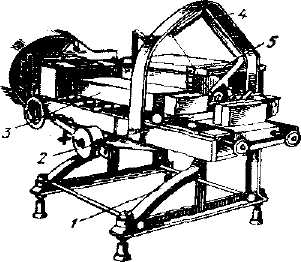

Автомат для різання цегли-сирцю (рис. 4.13) працює у такий спосіб. Вихідний з мундштука преса глиняний брус приймається на приймальний стрічковий конвеєр

2. Глиняний брус надає рух конвеєру за рахунок сили тертя бруса об стрічку конвеєра. Від стрічки, що рухається, одержує обертання регулювальний барабан автомата і через систему передач 5 надає лучку 4 зворотно-поступального руху.

Таким чином глиняний брус відрізається лучком при одночасному поступальному русі лучка зі швидкістю руху глиняного бруса. Недоліки автомата: не забезпечує точного відрізання, часто доводиться замінювати струни, які лопнули. Під час роботи преса періодично відбирають по одній-дві відрізаних заготовки і заміряють довжину, перпендикулярність зрізу і правильність форми. При обриванні ріжучої струни привод преса й автомата негайно вимикають. Умикають прес у роботу після установки й натягування нової струни. При обслуговуванні різальних автоматів необхідно дотримуватися таких правил. Не можна працювати на автоматі, якщо знято огородження лучка. Забороняється виконувати роботи в зоні руху. Для налагодження автомата та його змазування зупиняють і виключають муфти зчеплення преса.

Допресування бруса. Заготовка кислототривкої цегли і плиток, після відрізання їх різальними верстатами, має недостатньо чітку форму й точні розміри, тому їх при вологості 17-18% допресовують. При цьому усувають такі недоліки пресування, як неоднорідність структури маси, внутрішні тріщини. Для допресування сирцю застосовують преси Самаріна, СМ-308А, ССМ-81, СМ-1208.

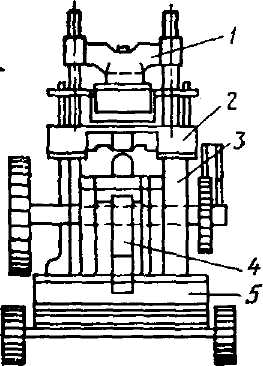

Допресувальний прес Самаріна (рис. 4.14) буває пересувним і стаціонарним. На плиті 5 із двома вертикальними стійками 3, зв'язаними нижньою нерухомою траверсою 2, встановлено форму для допресування виробів. Над формою до траверси прикріплено столик 6 з кареткою, призначеною для подачі заготовок і знімання допресованого сирцю. Верхній штамп преса прикріплено до рухливої траверси 1, що одержує вертикальний рух через закріплений на валу ексцентрик 4, який перетворює обертальний рух у зворотно-поступальний, що забезпечує у момент знімання допресованих виробів паузу відповідної тривалості. Допресований виріб виштовхується рухливим днищем форми. Рештки маси (0,5-1% обсягу сирцю) виходять з форми через отвір. Тиск допресування не перевищує 2МПа. Продуктивність преса Самаріна 1,3-1,4 тис шт/год, пресів СМ-308, СМ-1208 і ССМ-81 -1,8-2,3 тис шт/год.

Рис. 4.13. Автомат для різання цегли-сирцю:

1 – станина; 2 – конвеєр; 3 - глиняний брус; 4 – лучок; 5 – приводний пристрій

Вид

А

Рис. 4.14. Допресувальний прес Самаріна:

1 – рухлива траверса з верхнім штампом; 2- нижня нерухома траверса;

3 - вертикальні стійки; 4 – ексцентрик; 5 – плита; 6 - столик з кареткою

На допресувальних пресах СМ-308 А, СМ-І208 і ССМ-81 забезпечується двостороннє пресування, що сприяє поліпшенню якості виробів. Для уникнення прилипання до штампів заготовки змазують сумішшю гасу (90%) зі стеарином (10%) на пресі Самаріна вручну, на інших - механічно.

Цегла глиняна звичайна суцільна і пустотіла, пластичного і напівсухого пресування, становить собою штучний камінь, виготовлений із глини з добавками або без них, і обпалена. За зовнішнім виглядом цегла повинна мати форму прямокутного паралелепіпеда з прямими ребрами й кутами, з рівними гранями. Цеглу виготовляють одинарним розміром 250x120x65мм і модульним 250x120x88мм. Модульна цегла з технологічними порожнинами має масу не більше 4кг. У цеглі технологічні порожнини можуть бути наскрізними або ненаскрізними й повинні розташовуватися перпендикулярно постелі; діаметр великих наскрізних порожнин складає не більше 16мм, а ширина прямокутних порожнин - 12 мм. Як сировину застосовують легкоплавкі глини, які містять 50-75% кремнезему. Виготовлення будівельної цегли здійснюють двома способами - пластичним і напівсухим. Найбільш розповсюджений пластичний спосіб [31].

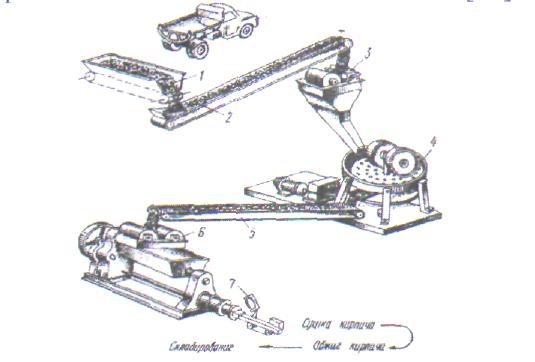

Пластичний спосіб виробництва глиняної цегли здійснюється за наступною схемою (рис. 4.15).

Глину, яка надійшла на завод, обробляють до одержання пластичної однорідної маси. Для цього глиняну сировину спочатку подрібнюють на вальцях: глиняна маса надходить на поверхню двох валків, які обертаються назустріч один одному, в результаті чого глина втягується в зазор між ними і подрібнюється.

Валки можуть мати різні діаметри й обертатися з неоднаковою швидкістю, в результаті чого подрібнювання відбувається інтенсивніше. Для більш ефективного подрібнювання до вальців додають бігуни. Потім суміш надходить у глиномішалку, де вона зволожується до 18-25% і перемішується до одержання однорідної пластичної маси. Ретельно приготована однорідна маса надходить потім у стрічковий прес. Для одержання цегли більш високої щільності й поліпшення формувальних властивостей глин застосовують вакуумні стрічкові преси (рис. 4.16).

Рис. 4.15. Технологічна схема виробництва глиняної цегли