- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

1.7 Выбор оптимального варианта концентрации операций

Выбор оптимального ТП выполняют по трем критериям:

Фактическая станкоемкость процесса обработки;

Технологическая себестоимость;

Приведенные капитальные затраты и срок окупаемости.

Фактическая

станкоемкость в отличие от технологической

станкоемкости ТД

определяется

с учетом двух ограничений: простоев на

смену инструментов

![]() и простоев на устранение отказов

оборудования

и простоев на устранение отказов

оборудования

![]() ,

отнесенных к одной детали. Знак суммы

означает, что суммируются все простои

по техническим причинам за год:

,

отнесенных к одной детали. Знак суммы

означает, что суммируются все простои

по техническим причинам за год:

![]() (1.9)

(1.9)

![]() (1.10)

(1.10)

(Прим. «Черточка» означает, что все простои отнесены к одной детали).

Технологическая станкоемкость зависит от степени концентрации процесса. Эту зависимость можно представить в виде:

![]() (1.11)

(1.11)

где Тд

- станкоемкость

обработки детали при концентрации

процесса х,

k

– число

простейших операций, на которые можно

разбить данный процесс (х

= m

для однопозиционного станка с m

инструментами (переходами);

где Тд

- станкоемкость

обработки детали при концентрации

процесса х,

k

– число

простейших операций, на которые можно

разбить данный процесс (х

= m

для однопозиционного станка с m

инструментами (переходами);![]() –

для многопозиционного станка с n

позициями и в среднем с m

инструментами на каждой позиции;

–

для многопозиционного станка с n

позициями и в среднем с m

инструментами на каждой позиции;

![]() -

для автоматической линии с «жесткой»

связью; tcp

– средняя

продолжительность простейшей операции

(перехода).

-

для автоматической линии с «жесткой»

связью; tcp

– средняя

продолжительность простейшей операции

(перехода).

С увеличением концентрации технологическая станкоемкость уменьшается, а простои по техническим причинам возрастают

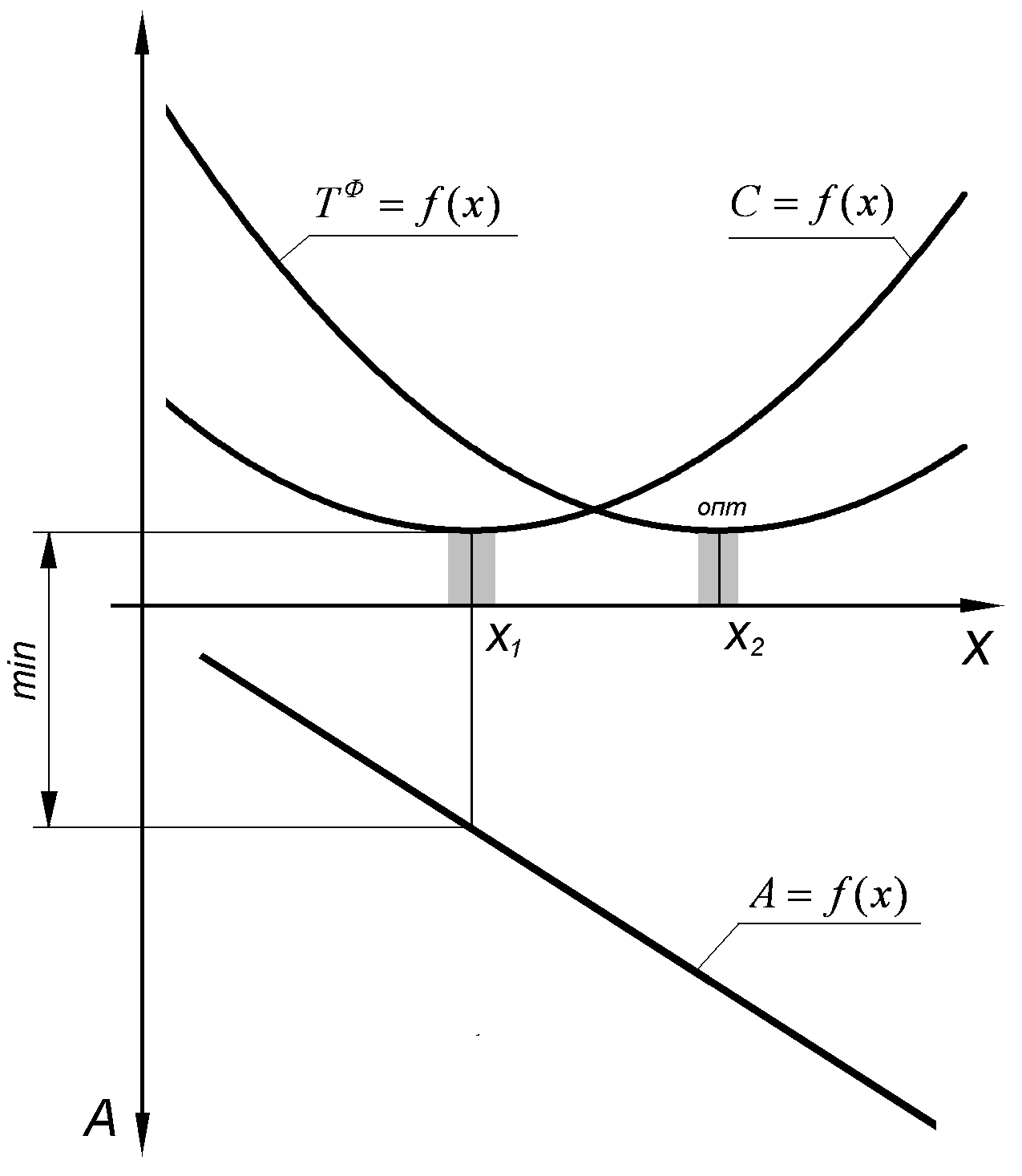

Рис.1.15 Взаимосвязи трудоемкости,

себестоимости и затрат со степенью

концентрации операций.

, поэтому зависимость

концентрации будет иметь оптимальное

значение на каком-то интервале xi..

Данный

интервал

определяет

зону вариантов концентрации с наибольшей

производительностью труда. Дальнейшее

увеличение концентрации не приводит к

снижению

![]() .

Напротив, в этом случае простои

оборудования и инструментов становятся

более значительными и фактическая

станкоемкость возрастает (Рис. 1.15).

.

Напротив, в этом случае простои

оборудования и инструментов становятся

более значительными и фактическая

станкоемкость возрастает (Рис. 1.15).

Себестоимость как один из критериев выбора вариантов концентрации ТП процесса складывается из следующих составляющих:

М - стоимости заготовки;

З - заработной платы рабочих занятых обработкой детали;

α - коэффициент амортизационных отчислений;

А - стоимости оборудования и оснастки;

И - стоимости инструмента;

N – годовой выпуск деталей.

Зависимость себестоимости имеет следующий вид:

![]() (1.12)

(1.12)

Критерий «приведенные капитальные затраты» К (характеризует единовременные капитальные затраты на одну изготовленную деталь с учетом ее себестоимости):

![]() (1.13)

(1.13)

Е – коэффициент

эффективности капитальных затрат,

определяемый сроком их окупаемости

![]() ;

;

где Р- срок окупаемости капитальных затрат (годы).

При использовании этого критерия на основе данных по стоимости оборудования строится зависимость A=f(x), которая совмещается с зависимостью C=f(x) Вариант, при котором сумма ординат этих зависимостей наименьшая, имеет минимальный срок окупаемости и считается оптимальным по критерию «приведенные капитальные затраты».

Практикой автоматизированного производства определены следующие рекомендации по применению критериев выбора варианта концентрации технологических процессов.

Критерии и С следует применять, когда концентрация и автоматизация осуществляются на базе действующего оборудования и не связаны с большими капитальными затратами. Если создаются новые техпроцессы и закупается новое оборудование, то более правильно применять критерии К и Р.