- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

Применение пр

В машиностроении исторически сложилось три области применения ПР. Первая область – в производствах опасных для жизни и здоровья человека (сварка, окраска, покрытия, термообработка). Вторая область – в производствах с тяжелым физическим трудом (кузнечно-прессовое и литейное, складирование и др.). Третья область – выполнение легких, но однообразных и утомительных циклических движений (загрузка оборудования, механообработка, контроль, транспортировка сборка и др.).

В третьей области применение роботов может быть автономным, встроенным в оборудование и групповым. Встроенные роботы составляют с оборудованием автоматизированный технологический комплекс, который называю технологическим модулем. Такие модули обеспечивают автоматизацию установки, обработки контроля и связи с транспортными потоками производства (см. главу I «Современные черты автоматизации»).

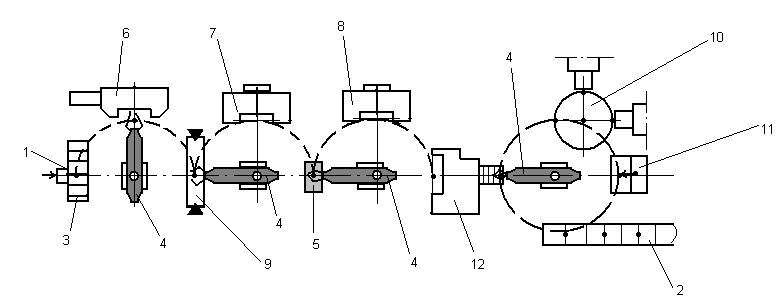

Рисунок 5.11 Схема РТК для механообработки вала – шестерни

На схеме обозначены: 1 – подводящий конвейер; 2 – отводящий конвейер; 3 – магазин-накопитель; 4 – роботы; 5 – стол; 6 – фрезерный станок; 7 и 8 – токарные станки; 9 – зацентровочный станок; 10 – агрегатный станок; 11 – контрольная станция; 12 – зубообрабатывающий станок

На рисунке 5.12 в качестве примера показано групповое применение ПР. Такое применение позволяет формировать роботизированные технологические комплексы (РТК), в которых ПР осуществляют межстаночное обслуживание и транспортирование заготовок. При этом число оборудования превышает количество роботов.

В отечественном машиностроении ПР стали применяться в начале 60х годов прошлого столетия. Массовое применение ПР в машиностроении относится к началу 80х годов. В автомобилестроении ПР получают применение в сварке кузовов, в кузнечно-прессовом и сборочном производстве. В эти годы парк отечественных ПР насчитывает более двух десятков наименований, среди которых наибольшее применение получили “Универсал”, “Циклон”, “Бриг”, МП – 11.

Однако в дальнейшем применение ПР становится более прагматичным, особенно с точки зрения их надежности. В настоящее время в автомобилестроении в основном применяются ПР зарубежных фирм. ПР шведской фирмы “ASEA” и итальянской фирмы “FIAT” применяются для сборки двигателей, зачистки заусенцев после литья картера редуктора, для установки дверей на кузове автомобиля. Роботы “KUKA” (Германия) обладают высокой маневренностью m=9…12, грузоподъемностью G=10…60…160 кг, точностью позиционирования δ=±0,5мм. Применяются на сборке автомобилей (установка колес), на сварке кузовов и на линии механообработки корпусных деталей. Роботы “Coman” (Италия), “Minimater” (Англия), “Пирин” (Болгария) широко применяются при сборке элементов электрооборудования и топливной аппаратуры, для окраски кузовов и загрузки оборудования.

Наибольшего совершенства достигли японские роботы “Toyota”, “Mitsubishi” и “Fanuk”. Точность позиционирования этих роботов составляет δ=±0,2мм. Они применяются на сборке агрегатов автомобилей (за 15 сек. выполняют 21 сборочную операцию, скорость перемещения схвата 5 м/сек), для окраски кузовов (скорость перемещения пистолета 1,2 м/сек, за 1 сек покрывается площадь 2,4 м2 , смена краски в течении 10 сек).

Многолетняя практика автоматизации технологических процессов в машиностроении позволила сформулировать следующие рекомендации в части применения ПР:

Роботы в производственных условиях должны непросто заменять труд человека, они должны выполнять технологические движения лучше и быстрее человека.

Экономическую эффективность применения ПР следует оценивать по качеству и себестоимости выпускаемых моделей и рассматривать ее в комплексе с оборудованием и другими средствами автоматизации.

Роботизированное производство является одним из звеньев комплексной автоматизации в машиностроении. Поэтому развитие ПР нельзя отрывать от развития других средств автоматизации.