- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

3.16 Автоматизация принудительного транспортирования.

Принудительный способ транспортирования является наиболее сложным и дорогим (в раз 10 дороже самотечного). Реализуется различными приводными конвейерами, которые позволяют перемещать заготовки, спутники с заданной скоростью и закономерностью движения. Все приводные конвейеры по характеру работы различаются шаговым (дискретным) и непрерывным перемещением. Среди конвейеров с шаговым перемещением наибольшее применение получили штанговые, пилообразные и гребенчатые конвейеры.

Рассмотрим работу некоторых из них:

Рис.3.35

Схема штангового конвейера с толкающими элементами (собачками) и график изменения скорости движения штанги конвейера по длине шага t.

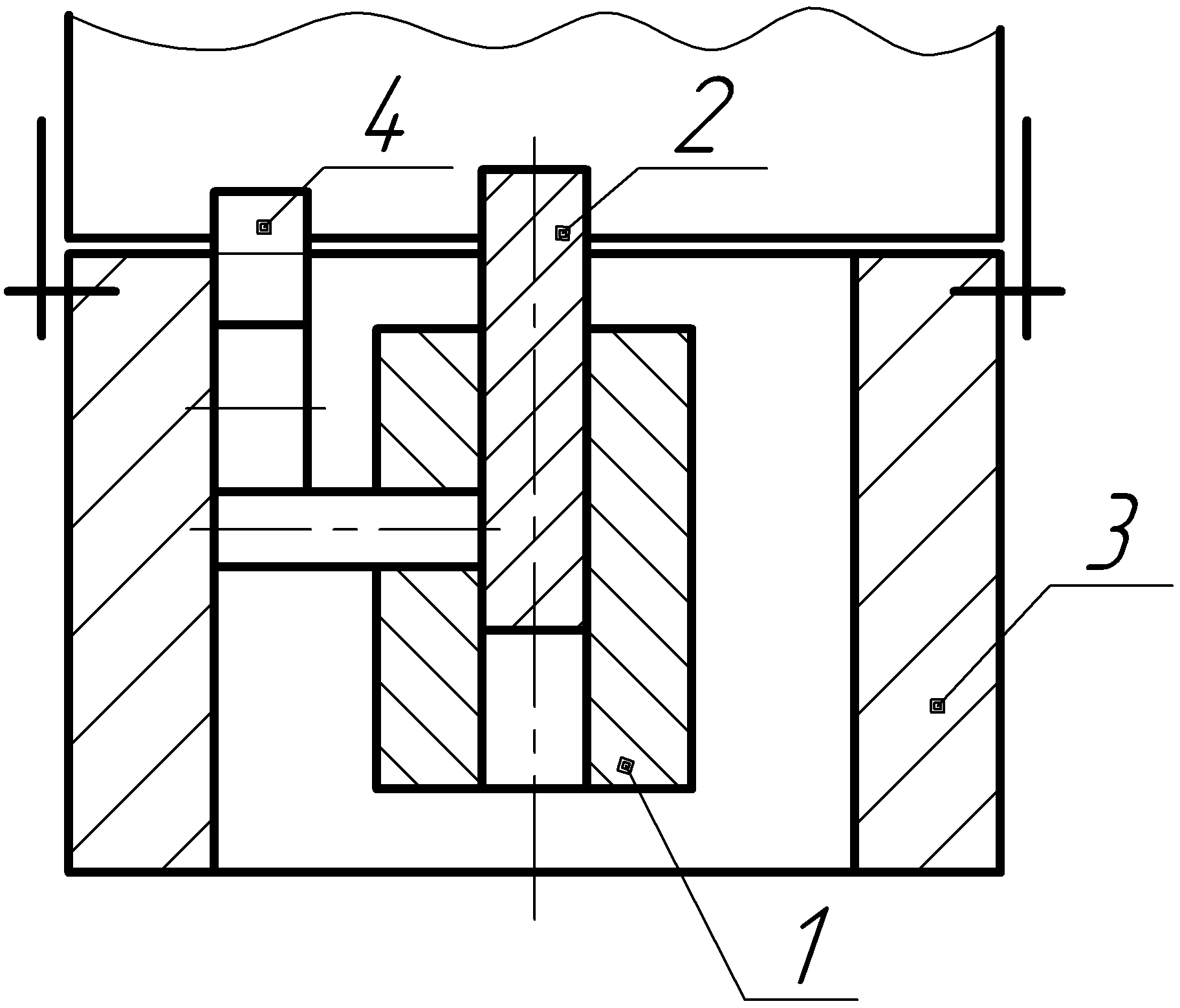

Рис.3.36 Схема применения механического ограничителя величины отскока заготовки на штанговом конвейере с толкающими захватами.

На рис.3.35 представлена схема простого штампового конвейера, предназначенного для автоматической транспортировки тяжелых, габаритных заготовок, агрегатов, спутников. Тяговым органом конвейера выполняется в виде штанги 1, с собачками 2. Собачки устанавливаются на штанге равномерно через шаг t с помощью осей 3, упоров 5 , пружин 4.и собачек 2. Во время работы конвейера штанга совершает простые возвратно-поступательные движения от гидроцилиндра 6 через зубчатую, реечную передачу 7. При ходе штанги вперед (рабочий ход), собачки фиксируются на упорах 5 и передают заготовкам (спутникам) движущую силу Р. При ходе штанги назад (холостой ход) собачкой тыльной стороной натыкаются на заготовки (спутники), поворачиваются на 3-х осях, проходят под заготовками и занимают исходное положение под действием пружины 4 . Таким образом, за один двойной ход штанги заготовки (спутники) перемещаются по направляющим на один шаг t. Длина шага t= 400…1500 мм, регулируется установкой упора 8.

Штанговые конвейеры с толкающими собачками отличаются простой конструкцией, надежно работой, большим тяговым усилием (P=2000 кг), Вместе с тем они обладают существенным недостатком-. не обеспечивают точное положение заготовки (спутника) в конце шага. Точное положение особенно важно для спутников, которые на рабочих позициях обычно фиксируются по двум базовым отверстиям с помощью подвижных установочных пальцев. Основная причина возможной остановки линии из-за нефиксации спутников состоит в том, что заготовки после остановки штанги совершают отскок относительно захвата. Величину отскока Х определим из следующих рассуждений. Допустим, что штанга движется со скоростью V. Во время движения штанги на заготовку действуют следующие силы: движущая сила Р, сила терния F и сила веса G.

Уравнение равновесия заготовки будет иметь вид:

![]() (3.80),

(3.80),

где - сила трения заготовки

В момент остановки штанги движущая сила исчезает, т.е., P=0 и следовательно уравнение (3.80) принимает вид:

![]() (3.81)

(3.81)

Это уравнение означает, что после остановки штанги, заготовки продолжают движение с отрицательным ускорением. Проходя какой-то тормозной путь (его назвали отскоком). Величина отскока определяется из условия, что заготовка будет двигаться после остановки штанги до тех пор, пока её кинетическая энергия не израсходуется на преодоление силы трения:

![]() (3.82)

(3.82)

![]() (3.83)

(3.83)

Анализ работы

конвейеров данной схемы показали, что

проблема состоит не в самом отскоке, а

в том, что его величина не постоянна во

времени и зависит от разных факторов,

разной природы, случайного характера.

В реальных условиях величина отскока

изменяется от Хmax

до Хmin

и колеблется в пределах

![]() Х

по какому-то закону распределения, где

Х

по какому-то закону распределения, где

![]() при самих неблагоприятных сочетания

определяется как:

при самих неблагоприятных сочетания

определяется как:

(3.84)

(3.84)

Например:

![]() при

таких условиях

при

таких условиях

![]() мм.

мм.

О никакой фиксации не может идти и речи.

можно уменьшить. Чем ниже скорость, тем меньше, но долго придется ждать пока заготовка пройдет шаг-путь = t. Поэтому на практике применяют различные способы ограничения, или устранения отскока.

Рассмотрим 2 из них:

1). Путевой дроссель обеспечивает переменную скорость движения штанги, когда основную часть шага конвейера движется с заданной скоростью, а в конце шага скорость резко сбрасывается до значений, при которых отскок не оказывает влияние на точность фиксирования, т.е. он на столько мал, что наличие отскока компенсируется фасками. Достигается это следующим образом: В конце шага профилированный кулачок 10 точками а, б, в (маленькими), наезжает на клапан 12 дросселя 11. В результате золотник 13 преодолевая пружину 14, перераспределяет поток масла от насоса в бак или в дренаж. Т.е. не прекращается поток в гидроцилиндр, и штанга медленно подходит к упору.

2). Другой способ (см.рис.3.36) связан с применением механического ограничителя. Этот способ применяется, когда допуск на габаритный размер заготовки в направлении движения не превышает 0,5 мм. В начале хода штанги ограничитель 4 установленный на оси 5 занимает под действием собственного веса нижнее положение. По мере движения штанги 1, штифт 6 поднимает ограничитель в верхнее положение и в конце шага доводит его до рабочего положения, при котором он препятствует отскоку заготовки. Ось ограничителя жестко крепится на направляющей 3.

Безусловно, что рассмотренные выше устройства, ограничивающие отскок значительно усложняют конвейер, делают его более дорогим. Для заготовок небольших габаритов и веса удобно применять конвейеры со сложными движениями штанги. Один из них показан на рис.3.37

Рис.3.37 Схема штангового конвейера с поворотными захватами ( флажками)

Рис.3.38 Схема грейферного штангового конвейера

На рис.3.37 показана схема штангового конвейера с поворотными захватами. В этих конвейерах штанга 5 во время работы совершает четыре движения. Два линейных 1 и 3 от гидроцилиндра 7, 2 и 4 от гидроцилиндра 8. Точность перемещения заготовки зависит от величины зазора S между захватами 6 и заготовкой. Поэтому в этих конвейерах допускается значительно большая скорость штанги, чем для первой. Вместе с тем следует отметить, что из четырех движений штанги 2 и 3 холостые.

На рис.3.38 показана схема грейферного (переносящего) конвейера в котором штанга 5 с захватом 6 совершает два возвратно-поступательных движения:

вертикальное от гидроцилиндра 9;

горизонтальное от гидроцилиндра 10

Цикл перемещения заготовок по направляющей 7 начинается с подъема заготовок движения 1 захватом. Затем заготовки переносятся на шаг t ( движение2) и опускаются на установочный элемент 8. После чего штанга возвращается в исходное положение (движение 4).

Данная схема по сравнению с другими универсальна, что достигается сменой установочных элементов и захватов. Удобно для перемещений заготовок не устойчивых или ажурных (т.е. не рекомендуется их толкать, тащить а надо взять и положить).

а). б).

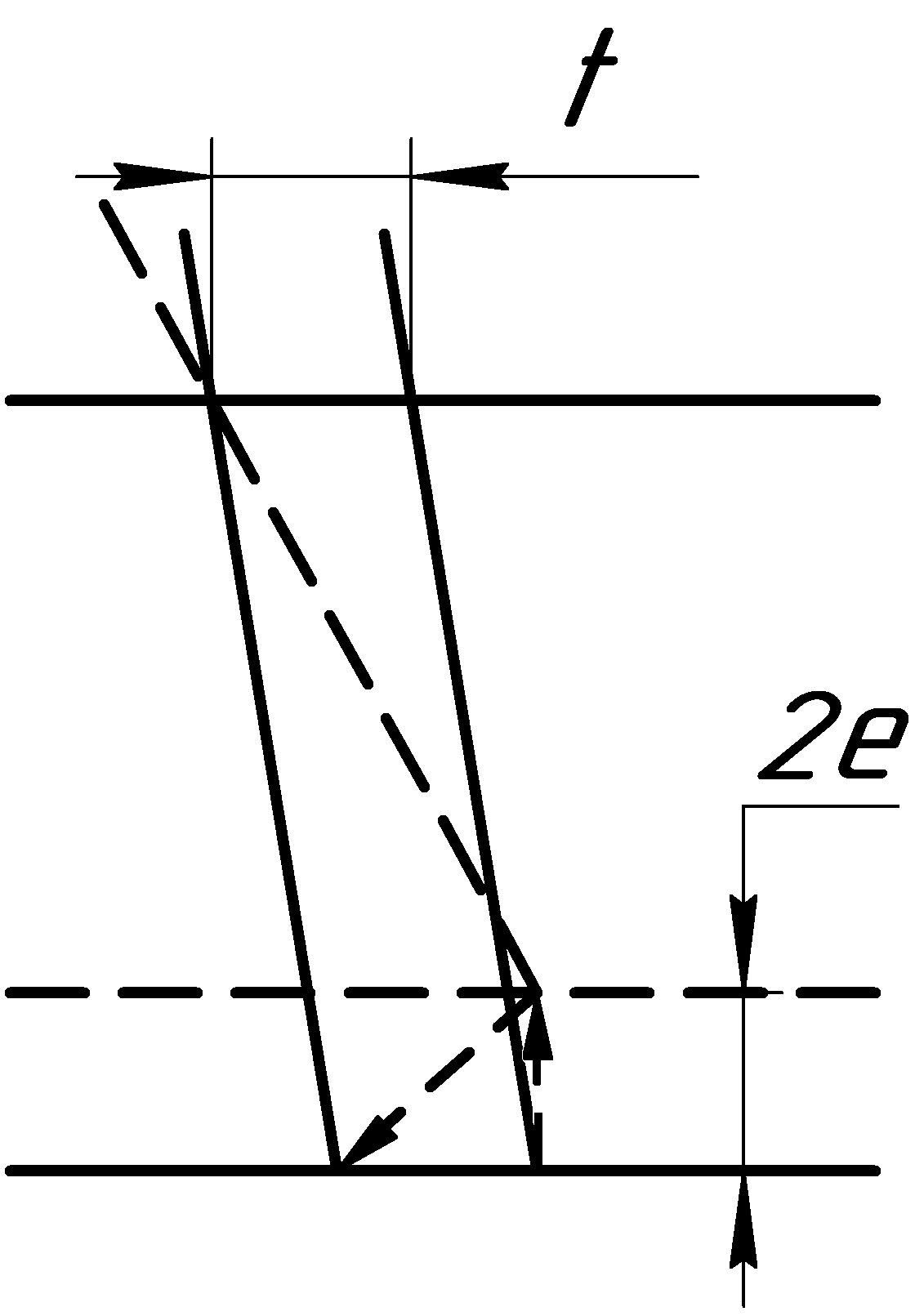

Рис.3.39 а)-Схема гребенчатого конвейера для транспортировки заготовок шатуна; б)- Схема перемещения заготовки на шаг t за цикл работы конвейера

Приводной вал 3 конвейера устанавливается с эксцентриситетом е относительно оси опор, гребенки 1. В результате гребенка при работе электродвигателя 4 получает возвратно-поступательные движения циклические с амплитудой 2е. При ходе гребенки вверх ножка заготовки поднимается вместе с гребенкой, а головка проскальзывает вперед по направляющей. При ходе гребенки вниз, гребенка отрывается от ножки и ножка поворачивается до касания с гребенкой. В результате за один двойной ход гребенки заготовка перемещается на шаг t по направляющей 2. Для того, что бы движение было вперед необходимо, что бы заготовка была под углом 60…100.