- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

3.7 Бзу крючкового типа

Рис.3.17 Схема крючкового БЗУ

Предназначен для автоматической подачи заготовок типа колпачков трубок. Заготовки загружаются в предбункер 1, откуда в необходимом количестве подаются в бункер 2 с помощью заслонки 3. На диске 4 по периферии установлены крючки 5. При вращении диска крючки проходят через массу заготовок и, захватив по одной заготовке, переносят их в ориентированном положении в отводной лоток 6.

Для увеличения

вероятности захвата в зоне захвата

выполнена канавка, обеспечивающая

установку заготовок в требуемом положении

перед захватом их крючками. Расстояние

между крючками «m»

следует принимать

![]() ,

,

где l и d- длина и диаметр заготовки.

Количество крючков на диске обычно принимают z= 8…12 шт.

Производительность бункера определяется по формула

![]() ,……

….(3.51),

,……

….(3.51),

где V- окружная скорость движения захватов, м/сек;

z- количество крючков;

D- диаметр по захватам, м;

-

коэффициент вероятности захвата (

![]() 0,5)

0,5)

Q- 120…150 шт/мин

или

![]() ,

V

–м/мин (3.52)

,

V

–м/мин (3.52)

Скорость V принимается с учетом двух условий. Она должна иметь определенное значение, чтобы крючки могли захватить заготовку, а заготовка имела возможность сбрасываться в необходимом месте.

,

,

где

![]() угол начала спада заготовки с крючка

угол начала спада заготовки с крючка

Угол оборотов диска

![]() ,

об/мин (3.53)

,

об/мин (3.53)

Из формулы (3.51) следует, что с увеличением диаметра D производительность должна уменьшаться. Однако чем больше D, тем можно расположить большее количество захватных органов z и, следовательно, при заданной окружной скорости потребуется меньшее число оборотов диска ( в минуту) с крючками. Это повышает коэффициент захвата .

Минимальный радиус

R

захватов следует брать из условия

хорошей проходимости заготовок длиной

![]() в криволинейном лотке.

в криволинейном лотке.

Рекомендуется

![]() .

.

В устройствах подобного типа осуществляется одновременно захват и двойная или первичная ориентация заготовок в зависимости от их конструкции.

первичная двойная

Рис. 3.18

Для различных

конструкций заготовок будут различными

и

![]() .

.

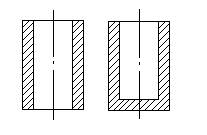

3.8 Бзу с шиберным (ножевым) захватом

Применяются для подачи болтов, валиков, винтов, заклепок. Более производительные бункера с параллельным расположением шибера (ножа) и лотка (транспортера).

Рис. 3.19 Схема шиберного БЗУ

шибер, 2-направляющие,

3-отводной лоток, 4-бункер

5-сбрасыватель

Загруженные в бункер заготовки захватываются шибером, движущимся возвратно-поступательно, и поднимаются к приемнику лотка.

Шибер в верхней части имеет скос под углом , благодаря которому в нижнем положении он захватывает порцию заготовок, а в верхнем-заготовки сбрасываются на лоток (транспортер). В приемнике лотка имеется щель длиною L, в которую западают заготовки, имеющие требуемую ориентацию. Благодаря наклону приемника под углом 1 заготовки под действием собственного веса перемещаются в лоток-накопитель. На пути перемещения заготовок установлен сбрасыватель, удаляющий обратно в бункер не запавшие в щель приемника заготовки. Шибер перемещается в направляющих, к которым крепится бункер.

Производительность шиберного БЗУ может быть определена по формуле:

Q= m n η шт/мин (3.54),

где m = L / l – число заготовок, которые умещаются в щель приемника;

l – габаритный размер заготовки;

n – число двойных ходов шибера в минуту;

η – коэффициент заполнения щели;

Коэффициент заполнения весьма стабилен η = 0.4 … 0.5 , если z > m , где z – число подаваемых ножом заготовок. Обычно z = (1.2 … 1.3) m. Исходя из этих соображений конструктивные размеры рабочих механизмов следует определять по зависимостям: γ = 50° ; a = (2.5 … 3) d ; L = (8… 10) l ; b = 1.1· d, где b – ширина щели.

Режим работы шиберных БЗУ характеризуется скоростью поступательного движения шибера, что оценивается n. Расчетное значение nрасч. принимается исходя из обеспечения заданной производительности Q. Однако nрасч. следует сопоставить с nmax, которое ограничивается двумя условиями:

Время выхода заготовок из приемника t должно быть меньше времени перемещения шибера за один рабочий цикл

![]() ,

сек

(3.55)

,

сек

(3.55)

где j- ускорение заготовок при их движении по паз приемника, определяется из условия равновесия заготовки под действием силы веса G, силы трения F и движущей силы-силы инерции mj (рис.3.20)

Рис.3.20 Схема действия сил на заготовку при движении по пазу приемника под углом α

Уравнение равновесия имеет вид:

mj=mgSinα-mgCosα·f (3.56),

откуда j=g(Sinα-f·Cosα), м/сек2 (3.57)

Поскольку n= 60/t, то

nmax1=

60![]() (3.58)

(3.58)

Инерциальная сила в конце хода шибера должна быть меньше силы, способной оторвать заготовку от ножа и сбросить ее обратно в бункер. Это будет иметь место, если j< g. Придельный случай j=g (nmax2).

Следует иметь ввиду, что при увеличении n условия захвата заготовок и западания в щель приемника ухудшаются, что приводит к снижению и .

Существенное

влияние на производительность данного

ЗУ оказывает форма бункера и в особенности

угол наклона днища

![]() .

Для создания условий, обеспечивающих

преимущественную ориентацию заготовок,

угол

должен быть наименьшем. Но для устранения

возможности заклинивания заготовок

при движении шибера вниз должно быть

выдержано условие:

.

Для создания условий, обеспечивающих

преимущественную ориентацию заготовок,

угол

должен быть наименьшем. Но для устранения

возможности заклинивания заготовок

при движении шибера вниз должно быть

выдержано условие:

=2![]() ,

,

где - угол трения. Рекомендуется =2 +(5…10°). Расположение сбрасывателя (расстояние Н) принимается исходя из двух взаимно противоположных факторов. С одной стороны, сбрасываемые заготовки не должны попадать в зону западания, с другой- они должны попадать в загрузочное пространство. Следовательно, с одной стороны, сбрасыватель следует удалять от щели, с а другой удаление сбрасывателя приводит к увеличению габаритов бункера и хода шибера. Исходя из этого рекомендуется Н 1,5R, где R-радиус сбрасывателя.

Ход шибера при l < 8d,

S

= (L+![]() )

)![]() +

5 мм (3.59)

+

5 мм (3.59)