- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

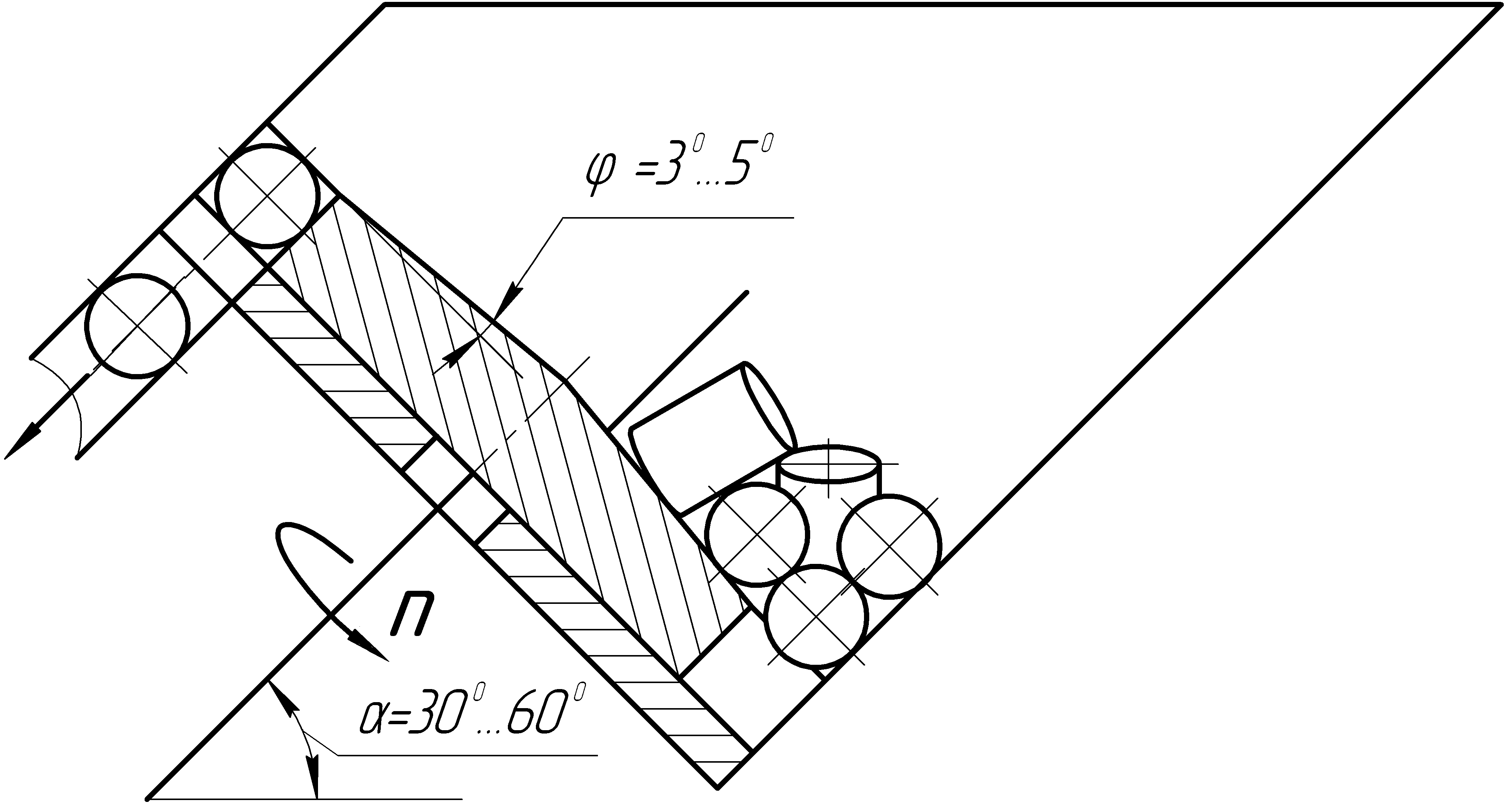

3.2 Дисковые бзу

Дисковые БЗУ являются наиболее распространенным видом БЗУ с механизмом захвата. Эти БЗУ обеспечивают автоматическую подачу и ориентацию мелких заготовок различной конфигурации с достаточно большой производительностью. Кроме этого, дисковые БЗУ имеют простую конфигурацию, надежны в работе и удобны в эксплуатации.

Схема дискового

БЗУ представлена на рисунке 3.6. Захватный

орган в виде диска, по периферии которого

равномерно выполнены пазы, карманы.

Пазы могут иметь тангенциальное

расположение, радиальное и располагаться

по хорде. Чтобы организовать зону захвата

бункер и диск устанавливают под углом

![]() ,

таким образом, основная масса деталей

собирается в зоне захвата и поштучно

выноситься пазами под верхнее положение.

В верхнем положении детали через окно

в днище выпадают в магазин.

,

таким образом, основная масса деталей

собирается в зоне захвата и поштучно

выноситься пазами под верхнее положение.

В верхнем положении детали через окно

в днище выпадают в магазин.

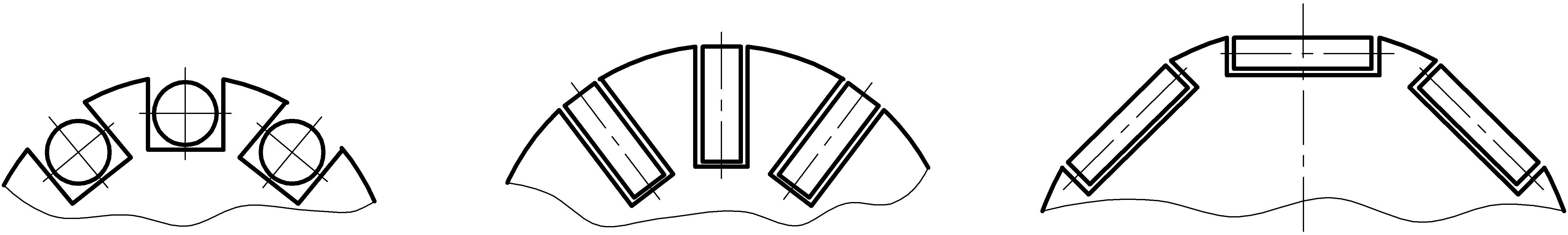

Расположение деталей на диске:

Перпендикулярно плоскости По радиусу диска По хорде диска

диска.

диска.

![]()

![]()

![]()

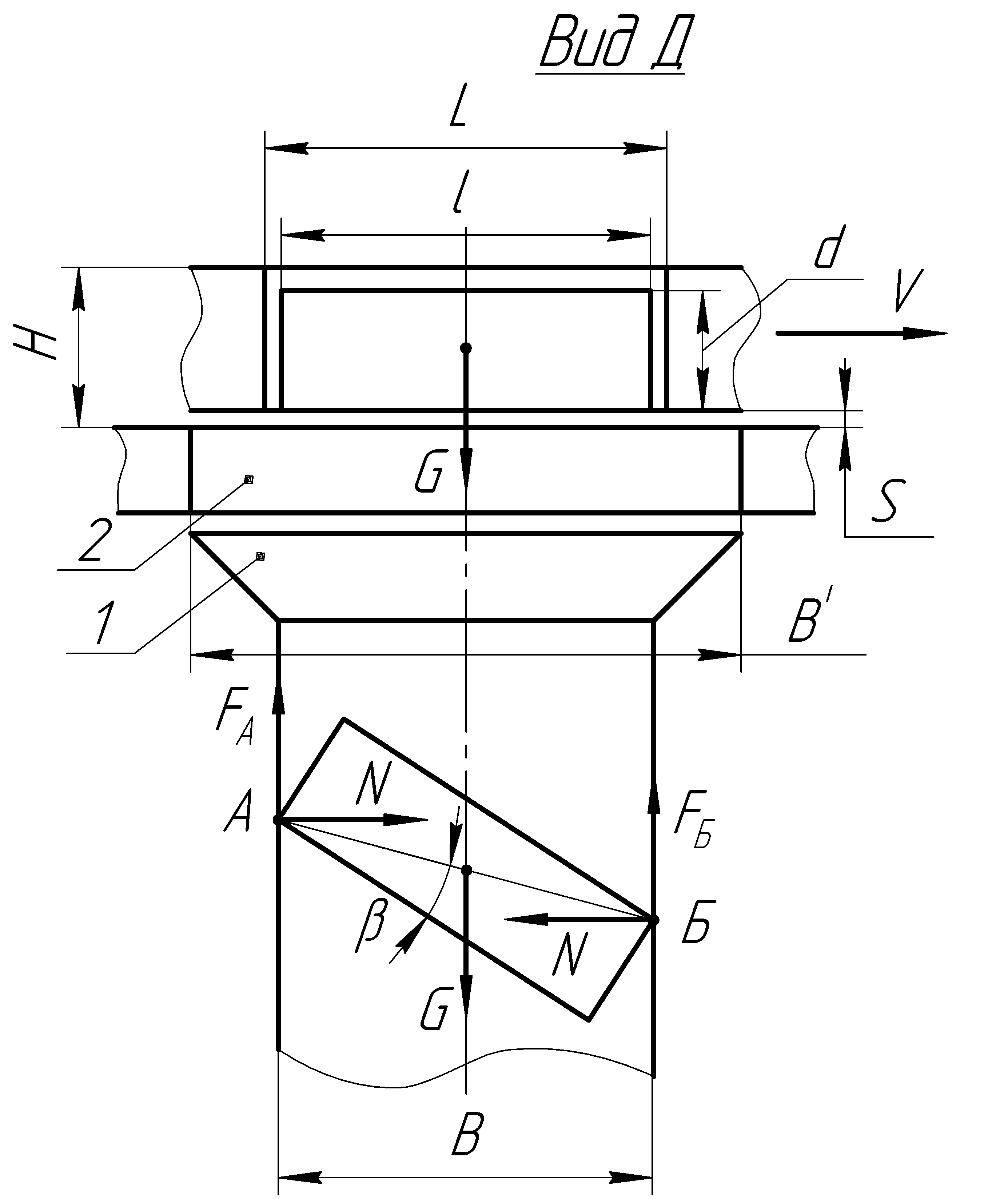

Рис. 3.6 Схема дискового БЗУ: 1 – Права часть МН; 2 – приемное окно.

Плюсы:

высокое значение коэффициента захвата

![]() ,

надежная работа, простая конструкция.

,

надежная работа, простая конструкция.

Расчет дискового БЗУ рассмотрим на примере, когда пазы на диске выполнены по хорде. В этом случае

![]() (3.6)

(3.6)

Выполнение этого условия обеспечивает свободное западание в паз одной заготовки с габаритными размерами «l» и «d».Ширина паза принимается равной Н=(1,2…1,5)d, а глубина – В= (1,1…1,2)d (рис.3.6).

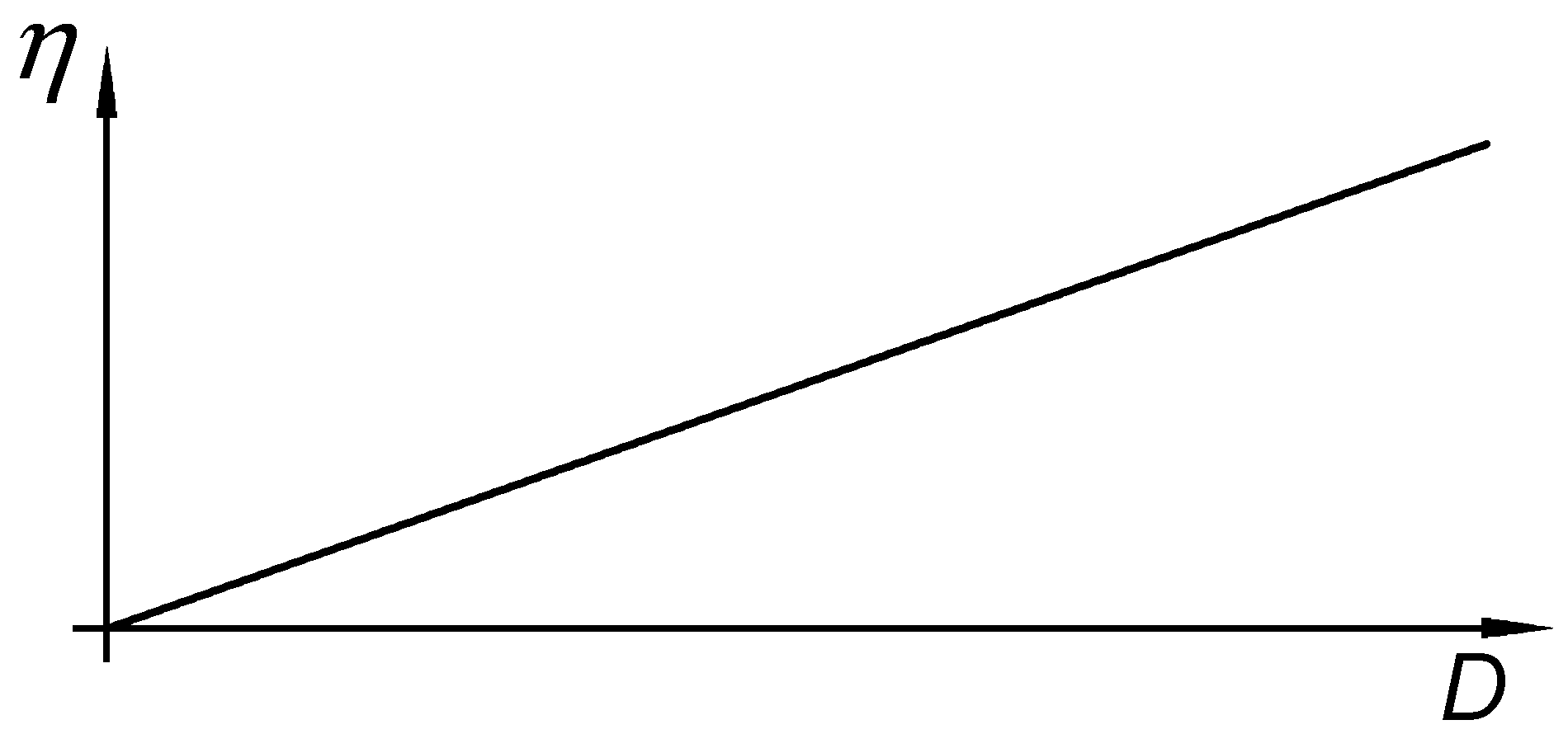

При расчете дисковых БЗУ обычно задается производительность и известным является параметр заготовки ld. Расчет начинается с того, что принимается коэффициент вероятности захвата равным 0,4…0,6, диаметр диска D =(20…25)d.

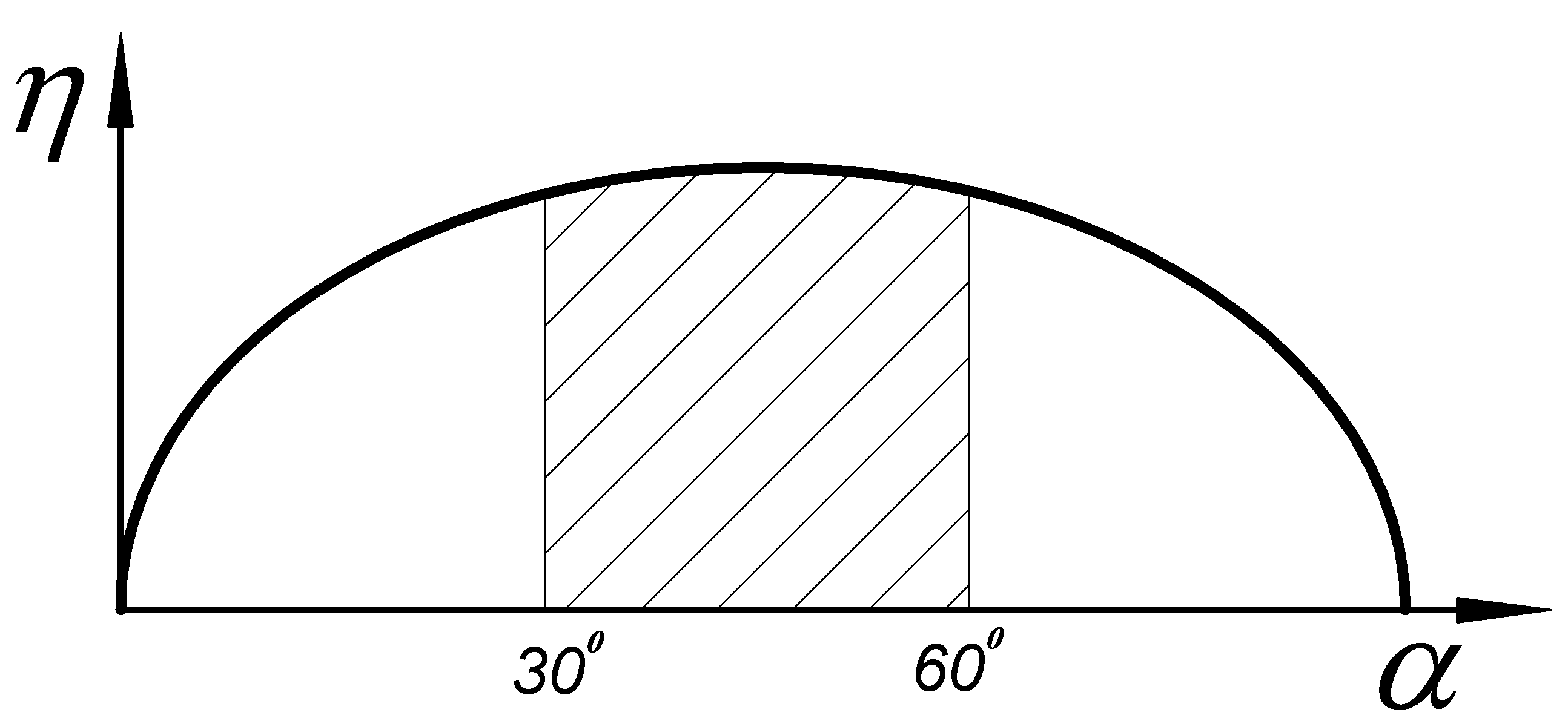

Угол наклона диска должен быть больше угла трения между заготовками и диском. Обычно (2…4)max , что соответствует =25…40 и подтверждается практикой эксплуатации дисковых БЗУ (рис. 3.7).

Рис. 3.7 Экспериментальные зависимости для дисковых БЗУ с карманами по хорде.

Что касается диаметра диска D, то его увеличение оказывает положительное влияние на коэффициент (уменьшается кривизна траектории движения пазов в зоне захвата). Однако при этом возрастает потребность во внешней энергии. Далее из формулы производительности

![]() (3.7)

(3.7)

определяется частота вращения диска «n» и окружная скорость пазов:

![]() (3.8),

(3.8),

где D – диаметр диска в мм.

Количество пазов определяется по формуле

![]() (3.9),

(3.9),

где L+L – шаг расположения пазов;

L d - толщина стенки между пазами.

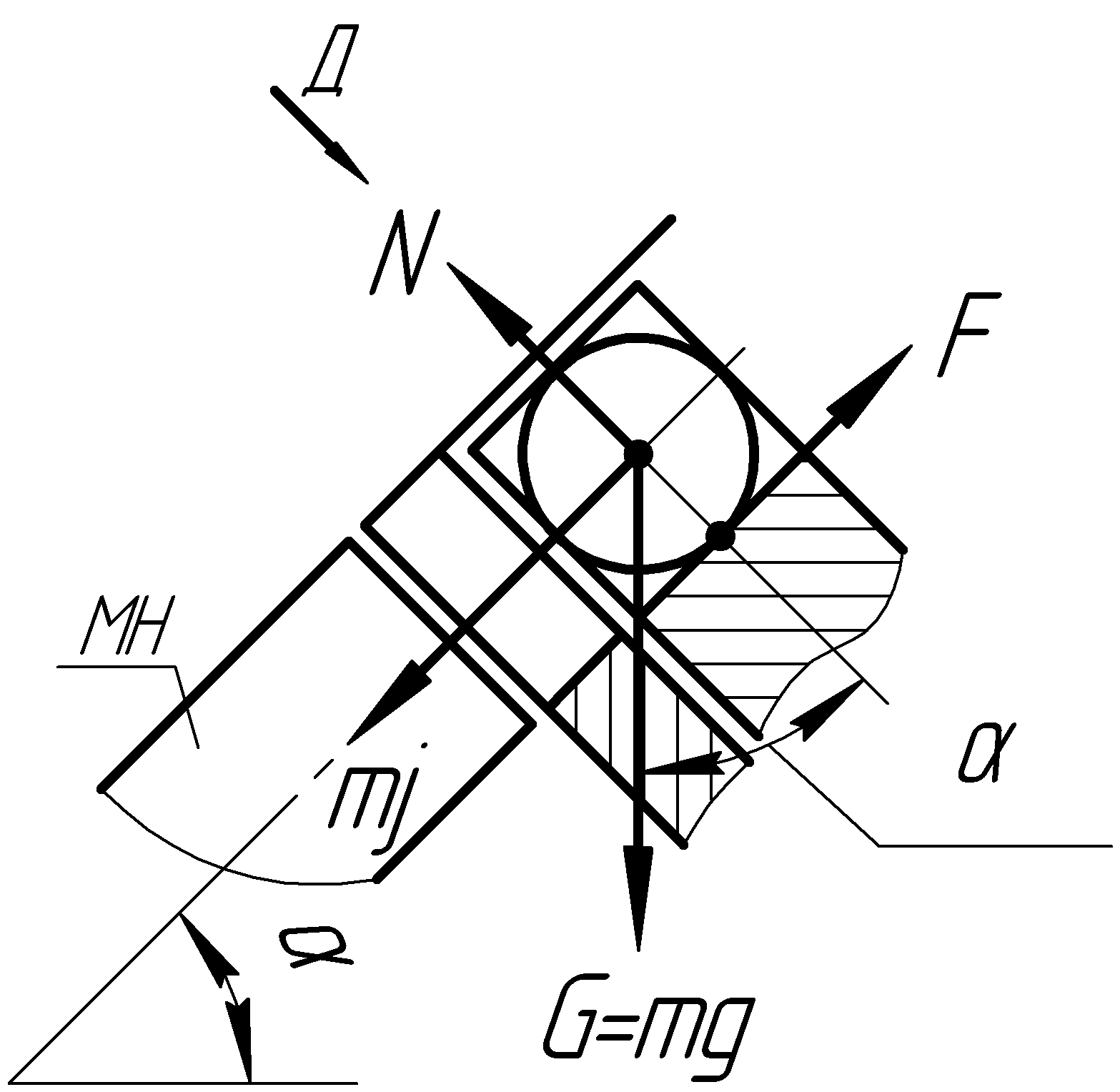

Полученная окружная скорость проверяется на vмах, так как должно vvмах , где vмах максимально допустимая скорость при =0 и Qр =0. Для этого рассматриваются схемы действия сил на заготовку и ее положение в момент выпадения через окно в днище бункера МН (рис. 3.6). Максимально допустимая скорость Vмах определяется из условия свободного выпадения заготовки из паза магазина-накопителя:

![]() (3.10),

(3.10),

где t – время прохождения заготовки длиной «l» окна в днище бункера длиной В. Это время определяется через ускорение заготовки в момент ее выпадения из окна диска:

![]() (3.11),

(3.11),

где S – монтажный зазор между диском и днищем бункера.

Ускорение заготовки в момент ее выпадения определяется из уравнения равновесия заготовки. В момент выпадения на заготовку действуют:

- сила веса mg

- сила трения Fтр=fN

- сила инерции mj

Уравнение равновесия имеет вид:

![]() (3.12),

(3.12),

Учитывая, что

![]() (3.13),

(3.13),

получим

![]() (3.14),

(3.14),

где N - нормальная реактивная сила от составляющей силы веса заготовки.