- •Раздел I Основные понятия и определения

- •1.1 Роль и значение автоматизации в машиностроении

- •1.2 Основные направления развития автоматизации

- •1.3 Принципы автоматизации

- •1.4 Ступени автоматизации

- •1.5 Технологичность конструкций изделий как направление автоматизации

- •1.6 Концентрация технологических процессов, как направление автоматизации

- •1.7 Выбор оптимального варианта концентрации операций

- •1.8 Методы выбора варианта концентрации

- •Раздел II Основы проектирования автоматических линий

- •2.1 Виды автоматических линий

- •2.1.1 Линии из агрегатных станков

- •2.1.2 Линии с жесткой и гибкой связью

- •2.1.3 Линии непрерывного действия

- •2.1.4 Спутниковые линии

- •Станок; 2- загрузочная позиция; 3- рабочий транспортер; 4- рабочая позиция; 5- холостая позиция;

- •2.2 Производительность линии

- •2.3 Надежность линий

- •2.3.1 Безотказность как характеристика надежности линий

- •2.3.2 Числовые показатели безотказности

- •2.3.3 Ремонтопригодность

- •2.3.4 Долговечность

- •2.3.5 Коэффициент готовности как обобщенный показатель готовности

- •2.3.6 Определение коэффициента готовности линий с различным видом связей

- •2.3.7 Выбор количества участков

- •Раздел III Автоматизация загрузки станков и автоматических линий

- •3.1 Основные понятия и определения

- •3.2 Дисковые бзу

- •3.3 Способы вторичной ориентации в бзу

- •Определение ширины лотка мн бзу

- •3.5 Вибрационные бзу

- •3.7 Бзу крючкового типа

- •3.8 Бзу с шиберным (ножевым) захватом

- •3.9 Трубчатые бзу

- •3.9.1 Методика расчета трубчатого бзу

- •3.10 Щелевые бзу

- •3.11 Определение центра тяжести заготовки

- •3.12 Автоматизация транспорта

- •3.13 Полусамотечный способ транспортирования деталей по линии.

- •3.14 Механические полусамотечные лотки

- •3.15 Пневматические полусамотечные лотки

- •3.16 Автоматизация принудительного транспортирования.

- •3.10 Автоматизация транспорта с непрерывным перемещением заготовок и спутников.

- •3.10.1 Роликоцепные конвейеры

- •3.10.2 Конвейеры с приводными роликами.

- •IV раздел Автоматизация контроля в машиностроении

- •4.1 Основные понятия и определения

- •4.2 Виды активного контроля

- •4.3 Методы измерений в уак

- •4.3.1 Устройство активного контроля с жесткими калибрами

- •4.4 Краткие сведения о преобразователях устройств активного контроля

- •4.4.1 Электромеханические преобразователи

- •4.4.2 Индуктивные преобразователи

- •4.4.3 Пневматические преобразователи Принцип действия

- •4.4.4 Пневматические преобразователи с простой схемой измерения

- •4.4.5 Пневматические преобразователи с дифференциальной схемой измерений

- •Раздел V Манипуляторы и промышленные роботы

- •Применение пр

2.1.1 Линии из агрегатных станков

Агрегатные станки собирают из отдельных агрегатов определенного функционального назначения. Основными из них являются силовые головки и корпус. Силовые головки обеспечивают вращение и подачу инструментов. Столы необходимы для установки и перемещения объекта производства. Корпус является основанием для общей компоновки станка.

Силовые головки различаются механизмом подачи. Наибольшее распространение получили головки с гидравлическим механизмом подачи. Они более производительны и обладают большей мощностью. Реже применяются пневмогидравлические и механические головки. Выбор силовых головок осуществляют по усилию подачи, осевой жесткости, скорости холостых ходов, расходу энергии и стоимости.

Столы агрегатных станков могут иметь вращательное или линейное перемещение. На столах монтируется оснастка для установки заготовок и направления инструментов. Поворотные столы применяются на многопозиционных агрегатных станках. Количество позиций на одном станке может быть от 2 до 5.

Линейное перемещение стола позволило создавать линии из однопозиционных агрегатных головок со сквозным транспортом. В связи с этим различают две схемы компоновок линий из агрегатных станков.

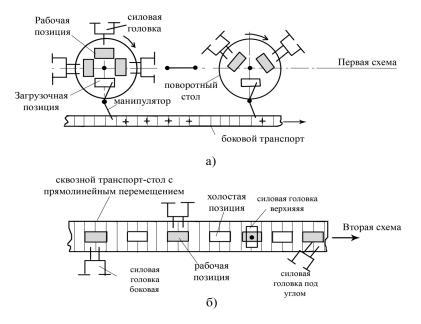

Рис. 2.2 Схема линий из агрегатных станков: а) с боковым транспортом; б) со сквозным транспортом.

Первая схема состоит из многопозиционных агрегатных станков, которые объединяются в одну линию с боковым транспортом (рис. 2.2а). Силовые головки располагаются по периферии поворотных столов в технологической последовательности. Загрузка станков осуществляется манипуляторами, роботами или лотковыми устройствами в зависимости от конструкции детали. Схема применяется при изготовлении деталей небольших габаритов с насыщенной обработкой по нескольким направлениям (вилки, крестовины, рычаги и тяги, корпуса насосов, фильтров, карбюраторов и т.д.).

Вторая схема представляет собой линию с «жесткой» связью, состоящую из однопозиционных агрегатных головок, через рабочие зоны которых проходит стол-транспортер с линейным перемещением объекта производства. Силовые головки могут иметь боковое, верхнее или угловое расположение на рабочих позициях. Компоновка применяется на спутниковых линиях и для обработки заготовок крупных корпусных деталей (блоки цилиндров, картеры КПП и мостов автомобилей, балки и рамы автомобилей и т.д.).

В целом линии из агрегатных станков имеют большие технологические возможности, что позволяет реализовывать на них различные технологические процессы. Второе их достоинство - возможность работы с высокой степенью концентрации простейших операций за счет многоинструментальной и многопозиционной обработки. Кроме того, эти линии имеют высокую надежность за счет модульного принципа построения.

К недостаткам линий из агрегатных станков относят в основном два следующих фактора:

1). Недостаточно высокая жесткость силовых головок, что отрицательно сказывается на точности обработки и не позволяет выполнять на этих линиях финишные обработки. Проблема с жесткостью связана наличием большого количества соединений в компоновке этих линий.

2). Ограниченная величина усилия подачи, что делает эти линии непригодными для обработки с большой мощностью.