- •Инновации в ТехнологиИ машиностроения

- •Рецензенты:

- •Оглавление

- •Предисловие

- •1. Технология машиностроения Научная специальность

- •Учебная специальность

- •3. Инновации в компьютерном сопровождении жизненного цикла изделий

- •6. Сборочная единица

- •7. Качество машин и технологического процесса

- •8. Структура технологического процесса

- •9. Характеристика типов (вида) производства

- •10. Технологическая подготовка производства

- •Сравнительная Трудоемкость конструирования машин, проектирования технологических процессов и оснастки

- •Свойства технологических процессов

- •14. Классификация способов литья

- •22. КлассификацИя хИмико-термической обработки стали

- •27. Причины возникновения систематических погрешностей

- •31. Особенности силового нагружения станочной системы и взаимосвязь размеров соприкасающихся поверхностей

- •32. Погрешности, обусловленные нагреванием элементов технологической системы

- •33. Погрешности, связанные с износом режущего инструмента

- •Вид износа режущего инструмента и способ устранения этого износа

- •34. Пути снижения трения

- •36. Строение поверхностного слоя металла

- •37. Схема поверхностного слоя металла

- •38. Шероховатость поверхности

- •39. Отклонения формы (макроотклонения)

- •40. Кинематика процесса резания

- •41. Классификация затрат рабочего времени

- •42. Основные элементарные погрешности обработки

- •43. Числовые характеристики случайных величин

- •Элементы математической статистики

- •45. Некоторые законы распределения Закон Симпсона

- •Закон равной вероятности

- •Закон эксцентриситета (закон Релея)

- •Закон распределения модуля разности

- •46. Композиция законов распределения

- •47. Показатели качества технологических операций и технологического процесса

- •48. Структура поля рассеяния

- •Классификация припусков на обработку

- •50. Размерные цепи и звенья. Конструкторские размерные цепи

- •51. Расчет размерных цепей

- •52. Пример расчёта на максимум и минимум

- •Достоинства и недостатки метода расчета на максимум и минимум

- •54. Базирование в машиностроении

- •55. Классификация баз

- •5 6. Принцип совмещения (единства) баз

- •57. Принцип постоянства баз

- •58. Обозначения формы рабочей поверхности опор зажимов и установочных устройств (гост 3.1178-81)

- •59. Обозначения опор, зажимов и установочных устройств на станках (гост 3.1107-81)

- •60. Технологичность конструкции изделия

- •Виды технологичности

- •Общие требования к технологичности конструкции деталей

- •Общие требования заготовительных операций к технологичности конструкции

- •Общие требования механической обработки к технологичности конструкции

- •Технологические требования к элементарным поверхностям деталей машин Наружные поверхности вращения

- •Плоскости

- •Фасонные поверхности

- •Пазы и гнёзда

- •Корпусные детали

- •Общие требования термической и химико-термической обработки к технологичности конструкции

- •Общие требования сборочных процессов к технологичности конструкции

- •Общая последовательность отработки на технологичность

- •Оценка технологичности конструкции

- •Качественная

- •Количественная

- •Дополнительные технико-экономические показатели

- •Технологические особенности конструирования деталей из пластмасс и металлокерамики

- •Литература

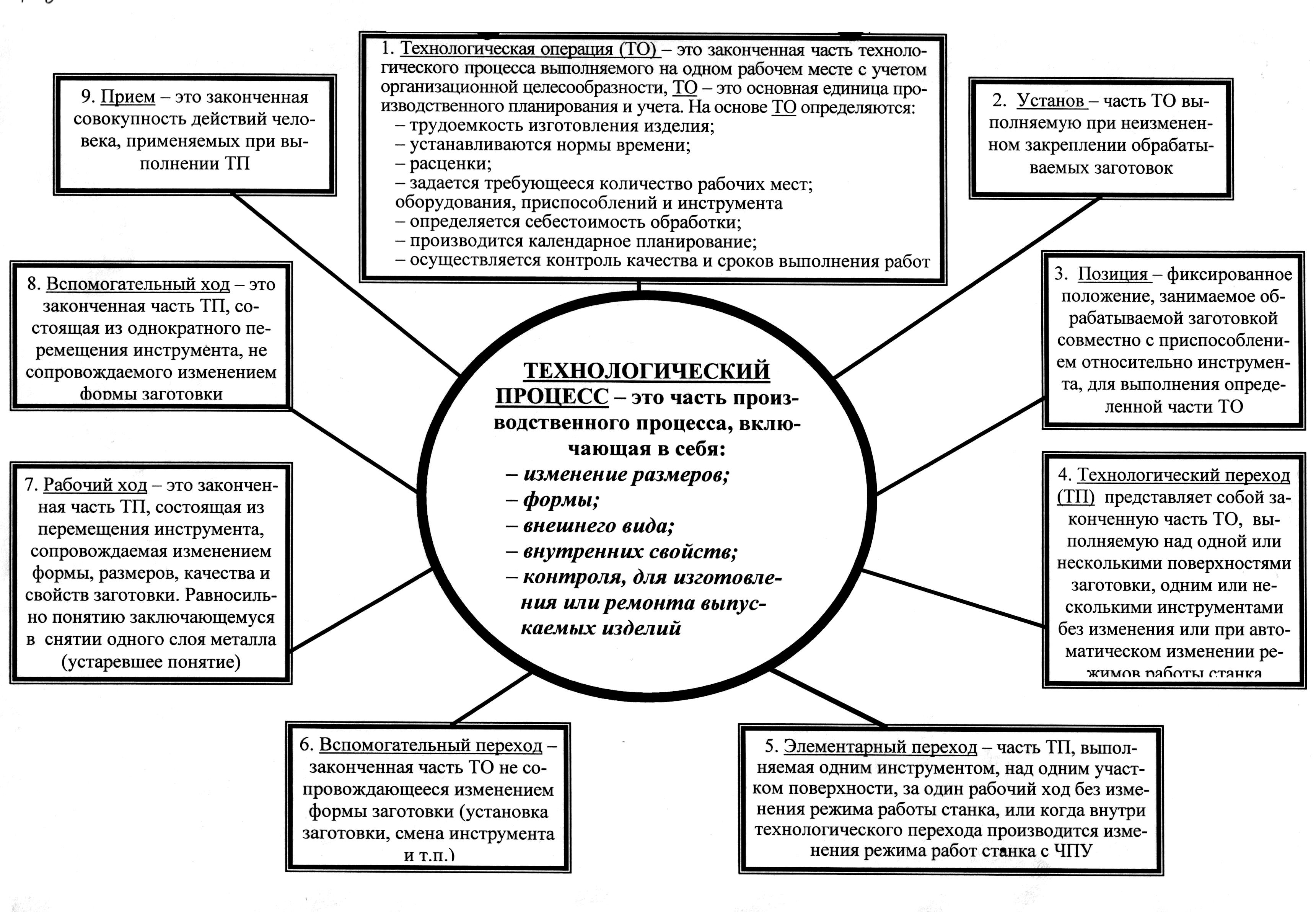

8. Структура технологического процесса

Технологический процесс – это часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль).

Технологическая операция. Для механосборочного производства это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Состав операции устанавливают не только на основе чисто технологических соображений, но и с учётом организационной целесообразности. При этом учитывается условие концентрации операций.

Технологическая операция является основной единицей производственного планирования и учёта. На основе операции определяются:

- трудоёмкость изготовления изделия;

- нормы времени и расценки;

- требуемое количество рабочих, оборудования, приспособлений, инструментов;

- себестоимость обработки.

На основе технологической операции производится календарное планирование производства и осуществляется контроль количества и сроков выполнения работ.

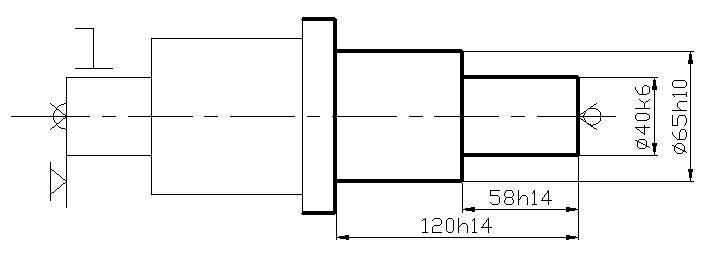

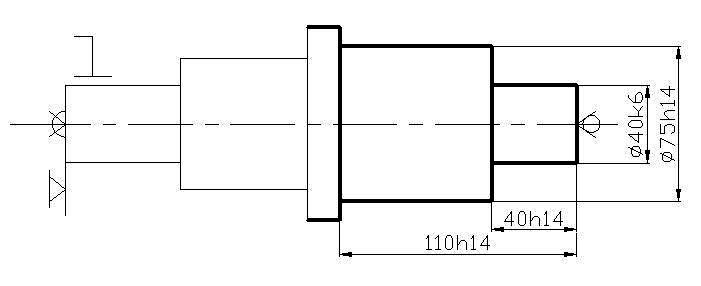

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. Hапример, обработка ступенчатого валика в центрах на токарном станке представляет собой одну технологическую операцию, если ее выполняют в такой последовательности: устанавливают заготовку в центрах, точат валик с одного конца (рис. 8,а), снимают заготовку; переустанавливают хомутик и вторично устанавливают заготовку в центрах, точат валик с другого конца (рис. 8,б).

Аналогичную по содержанию работу над валиком можно выполнить и за две операции; 1) закрепить хомутик, установить заготовку в центрах, оточить с одного конца и снять хомутик; 2) закрепить хомутик на другом конце заготовки, установить ее в центрах и точить с другого конца. Если вторичная установка и обработка второго конца валика последует не сразу после обработки первого конца, а с перерывом до обработки других заготовок партии (т. е. сначала все заготовки обрабатываются с одного конца, а потом все — с другого). Приведенный пример показывает, что состав операции устанавливают: только на основе чисто технологических соображений, но и с учетом организационной целесообразности.

а)

б)

Рис. 8. Выполнение операции за два перехода: а) точение с одного конца;

б) точение с другого конца

Кроме технологических операций в состав технологического процесса в поточном производстве, при обработке на автоматических линиях и в гибких технологических комплексах включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т.д.). Эти операции не изменяют размеров, формы, внешнего вида или свойств обрабатываемого предмета, но необходимы для осуществления технологических операций.

В условиях автоматизированного производства несколько станков связаны автоматическими транспортно-загрузочными устройствами. В этом случае под операцией понимается часть технологического процесса, выполняемая непрерывной автоматической линией.

В условиях гибких автоматизированных производств (ГАП) непрерывность выполнения операции может нарушаться направлением обрабатываемых заготовок на промежуточный склад в период между отдельными позициями, выполняемыми на разных технологических модулях.

Установ – часть технологической операции, выполняемая при неизменном закреплении заготовки или сборочной единицы.

Позиция – фиксированное положения, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определённой части операции.

Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Применительно к условиям механической обработки технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка. В случае использования обычных станков технологические переходы осуществляются при неизменных режимах их работы. В станках с адаптивным управлением и в станках с программным управлением внутри одного технологического перехода имеет место автоматическое изменение режимов обработки.

Понятие элементарного перехода удобно при проектировании технологической операции и расчёте основного времени обработки на станках с ЧПУ, когда внутри технологического перехода производятся изменения режимов работы станка. Например, при обработке фасонных контуров на станках с ЧПУ во многих случаях внутри перехода изменяется припуск на обработку или условия резания. Это вызывает необходимость введения в программу другой величины подачи на соответствующих участках обрабатываемого контура. Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующие ей основное время обработки определяет величину элементарного перехода.

Вспомогательный переход – это часть операции, при которой не изменяются допуски, размеры, шероховатость, но которая необходима для выполнения технологического перехода (установка заготовки, смена инструмента).

Рабочий ход – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением, формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением размеров, формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.