- •Инновации в ТехнологиИ машиностроения

- •Рецензенты:

- •Оглавление

- •Предисловие

- •1. Технология машиностроения Научная специальность

- •Учебная специальность

- •3. Инновации в компьютерном сопровождении жизненного цикла изделий

- •6. Сборочная единица

- •7. Качество машин и технологического процесса

- •8. Структура технологического процесса

- •9. Характеристика типов (вида) производства

- •10. Технологическая подготовка производства

- •Сравнительная Трудоемкость конструирования машин, проектирования технологических процессов и оснастки

- •Свойства технологических процессов

- •14. Классификация способов литья

- •22. КлассификацИя хИмико-термической обработки стали

- •27. Причины возникновения систематических погрешностей

- •31. Особенности силового нагружения станочной системы и взаимосвязь размеров соприкасающихся поверхностей

- •32. Погрешности, обусловленные нагреванием элементов технологической системы

- •33. Погрешности, связанные с износом режущего инструмента

- •Вид износа режущего инструмента и способ устранения этого износа

- •34. Пути снижения трения

- •36. Строение поверхностного слоя металла

- •37. Схема поверхностного слоя металла

- •38. Шероховатость поверхности

- •39. Отклонения формы (макроотклонения)

- •40. Кинематика процесса резания

- •41. Классификация затрат рабочего времени

- •42. Основные элементарные погрешности обработки

- •43. Числовые характеристики случайных величин

- •Элементы математической статистики

- •45. Некоторые законы распределения Закон Симпсона

- •Закон равной вероятности

- •Закон эксцентриситета (закон Релея)

- •Закон распределения модуля разности

- •46. Композиция законов распределения

- •47. Показатели качества технологических операций и технологического процесса

- •48. Структура поля рассеяния

- •Классификация припусков на обработку

- •50. Размерные цепи и звенья. Конструкторские размерные цепи

- •51. Расчет размерных цепей

- •52. Пример расчёта на максимум и минимум

- •Достоинства и недостатки метода расчета на максимум и минимум

- •54. Базирование в машиностроении

- •55. Классификация баз

- •5 6. Принцип совмещения (единства) баз

- •57. Принцип постоянства баз

- •58. Обозначения формы рабочей поверхности опор зажимов и установочных устройств (гост 3.1178-81)

- •59. Обозначения опор, зажимов и установочных устройств на станках (гост 3.1107-81)

- •60. Технологичность конструкции изделия

- •Виды технологичности

- •Общие требования к технологичности конструкции деталей

- •Общие требования заготовительных операций к технологичности конструкции

- •Общие требования механической обработки к технологичности конструкции

- •Технологические требования к элементарным поверхностям деталей машин Наружные поверхности вращения

- •Плоскости

- •Фасонные поверхности

- •Пазы и гнёзда

- •Корпусные детали

- •Общие требования термической и химико-термической обработки к технологичности конструкции

- •Общие требования сборочных процессов к технологичности конструкции

- •Общая последовательность отработки на технологичность

- •Оценка технологичности конструкции

- •Качественная

- •Количественная

- •Дополнительные технико-экономические показатели

- •Технологические особенности конструирования деталей из пластмасс и металлокерамики

- •Литература

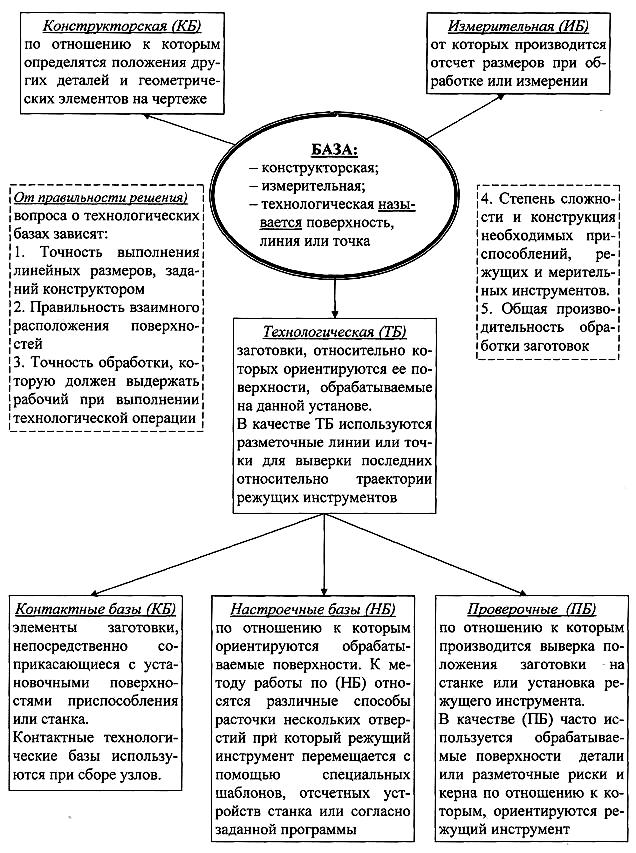

55. Классификация баз

5 6. Принцип совмещения (единства) баз

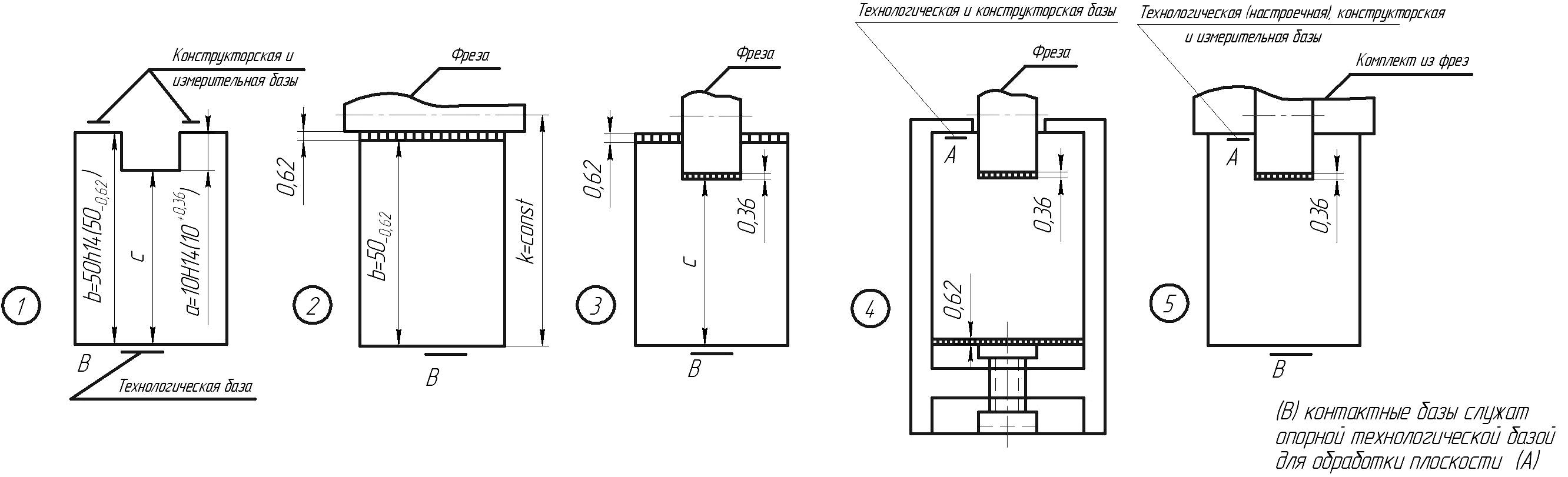

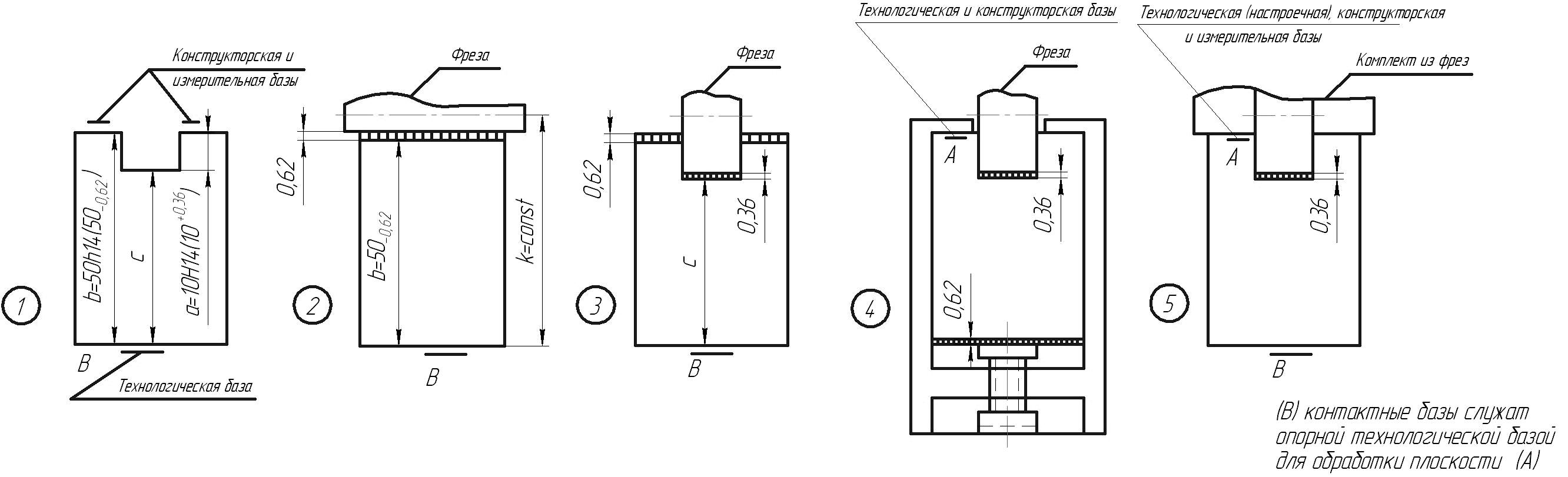

Рис. 56.1. Применение принципа совмещения баз при фрезеровании

Технологическая база не связана с конструкторской и измерительной базами, т.к. на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным k = сonst, постоянен и размер c (отсутствующий на чертеже). Размер 10-0.36 мм не может быть выдержан, т.к. на его колебание непосредственно влияет размер 50-0.62. На операционном эскизе обработки должен стоять размер “c” (рис. 59.1,в), точность которого не зависит от предыдущей операции. В рассмотренном случае рабочему приходится выдёрживать заметно более жесткие допуски, что обеспечивает снижение производительности и удорожанию

При обработке паза (рис. 59.1,а) на глубину 10H14 удобно установить заготовку на нижнюю поверхность В (технологическую базу, не совпадающей с конструкторской базой А), т.к. для паза С связано размером 10+0,36 с верхней плоскостью А, эта плоскость является для паза конструкторской и измерительной базами.

Поскольку расстояние от оси фрезы до плоскости на настроенном станке k = const (рис 59.1,б), а следовательно, постоянен и размер С (см. рис.59.1в), отсутствующий на чертеже, то размер паза a = 10±0,36 мм не может быть выдержан т.к. на его размер b = 50-0,62. Предельные значения технологического размера С определяются из той же размерной цепи (см. рис. 59.1,в). На основании расчёта в операционных эскизах вместо чертёжных размеров 10H14 и 50h14 должны быть новые размеры b = 50h11 и c = 40h11 т.е. рабочему приходится выдерживать более жесткие допуски по сравнению с допусками, установленных конструктором.

Колебание размера “b” никак не отразится в точности конструкторского размера а = 10-0,36мм в случае использования приспособления (см. рис. 59.1,г). При использовании комплекта фрез (рис. 59.1,д) паз обрабатывается от технической базы (плоскости А), являющейся настроечной базой, совпадающей с конструкторской и измерительной базами.

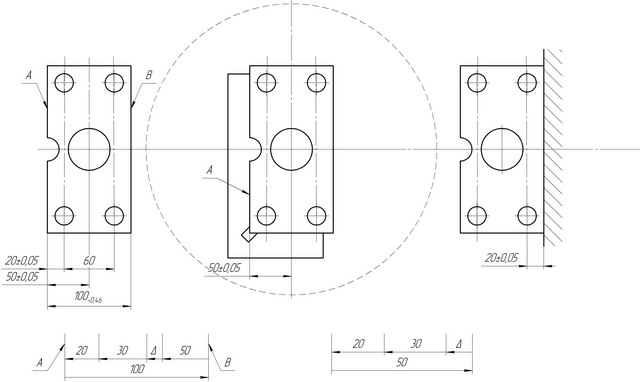

57. Принцип постоянства баз

Заключается в том, что при разработке технологического процесса необходимо стремится к использованию одной и той же технологической базы (не считая смены черновой базы). Основание: смена технологических баз увеличивает погрешность взаимного расположения поверхностей.

Рис. 57.1. Применение принципа постоянства баз при расточке и сверлении

Пример: Требуется обеспечить

совмещение оси четырех малых отверстий

с осью центрального отверстия в пределах

∆=![]() мм. Расточка центрального отверстия

предусматривается на токарном станке,

а сверление четырёх малых отверстий в

кондукторе. При использовании плоскостей

А и Б допуск не выполняется.

мм. Расточка центрального отверстия

предусматривается на токарном станке,

а сверление четырёх малых отверстий в

кондукторе. При использовании плоскостей

А и Б допуск не выполняется.

![]()

![]()

При использовании обеих операций от неизменной базы, колебание величины укладывается в допуск ∆= мм.

![]()

![]()

При выполнении обеих операций от неизменной базы (от плоскости А), колебания величины смещений осей уменьшится, т.к. оно определяется из более короткой технологической размерной цепи.