- •Инновации в ТехнологиИ машиностроения

- •Рецензенты:

- •Оглавление

- •Предисловие

- •1. Технология машиностроения Научная специальность

- •Учебная специальность

- •3. Инновации в компьютерном сопровождении жизненного цикла изделий

- •6. Сборочная единица

- •7. Качество машин и технологического процесса

- •8. Структура технологического процесса

- •9. Характеристика типов (вида) производства

- •10. Технологическая подготовка производства

- •Сравнительная Трудоемкость конструирования машин, проектирования технологических процессов и оснастки

- •Свойства технологических процессов

- •14. Классификация способов литья

- •22. КлассификацИя хИмико-термической обработки стали

- •27. Причины возникновения систематических погрешностей

- •31. Особенности силового нагружения станочной системы и взаимосвязь размеров соприкасающихся поверхностей

- •32. Погрешности, обусловленные нагреванием элементов технологической системы

- •33. Погрешности, связанные с износом режущего инструмента

- •Вид износа режущего инструмента и способ устранения этого износа

- •34. Пути снижения трения

- •36. Строение поверхностного слоя металла

- •37. Схема поверхностного слоя металла

- •38. Шероховатость поверхности

- •39. Отклонения формы (макроотклонения)

- •40. Кинематика процесса резания

- •41. Классификация затрат рабочего времени

- •42. Основные элементарные погрешности обработки

- •43. Числовые характеристики случайных величин

- •Элементы математической статистики

- •45. Некоторые законы распределения Закон Симпсона

- •Закон равной вероятности

- •Закон эксцентриситета (закон Релея)

- •Закон распределения модуля разности

- •46. Композиция законов распределения

- •47. Показатели качества технологических операций и технологического процесса

- •48. Структура поля рассеяния

- •Классификация припусков на обработку

- •50. Размерные цепи и звенья. Конструкторские размерные цепи

- •51. Расчет размерных цепей

- •52. Пример расчёта на максимум и минимум

- •Достоинства и недостатки метода расчета на максимум и минимум

- •54. Базирование в машиностроении

- •55. Классификация баз

- •5 6. Принцип совмещения (единства) баз

- •57. Принцип постоянства баз

- •58. Обозначения формы рабочей поверхности опор зажимов и установочных устройств (гост 3.1178-81)

- •59. Обозначения опор, зажимов и установочных устройств на станках (гост 3.1107-81)

- •60. Технологичность конструкции изделия

- •Виды технологичности

- •Общие требования к технологичности конструкции деталей

- •Общие требования заготовительных операций к технологичности конструкции

- •Общие требования механической обработки к технологичности конструкции

- •Технологические требования к элементарным поверхностям деталей машин Наружные поверхности вращения

- •Плоскости

- •Фасонные поверхности

- •Пазы и гнёзда

- •Корпусные детали

- •Общие требования термической и химико-термической обработки к технологичности конструкции

- •Общие требования сборочных процессов к технологичности конструкции

- •Общая последовательность отработки на технологичность

- •Оценка технологичности конструкции

- •Качественная

- •Количественная

- •Дополнительные технико-экономические показатели

- •Технологические особенности конструирования деталей из пластмасс и металлокерамики

- •Литература

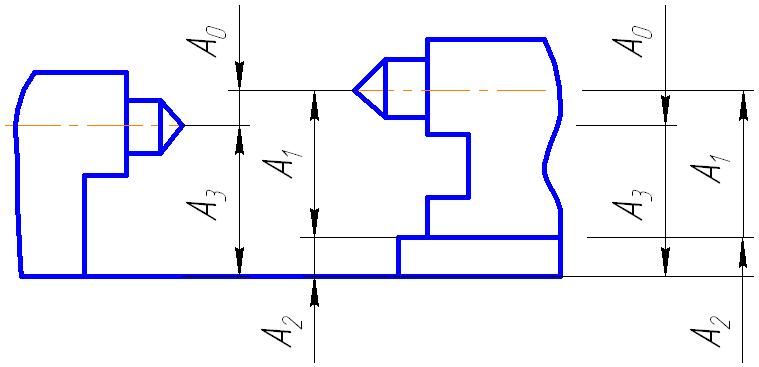

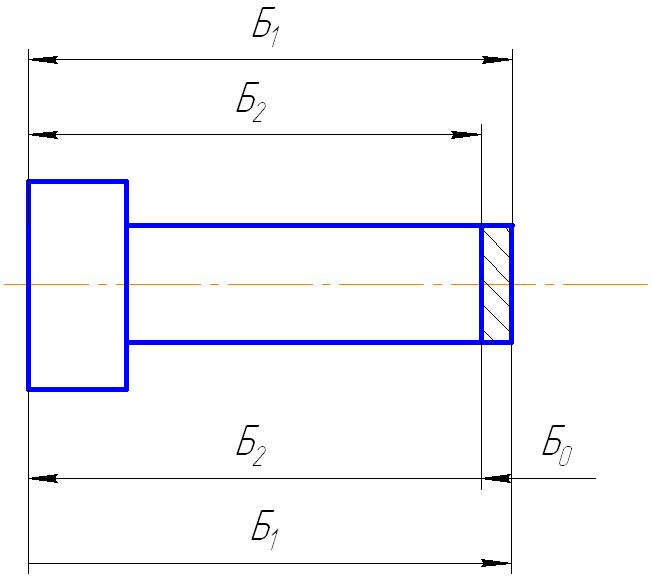

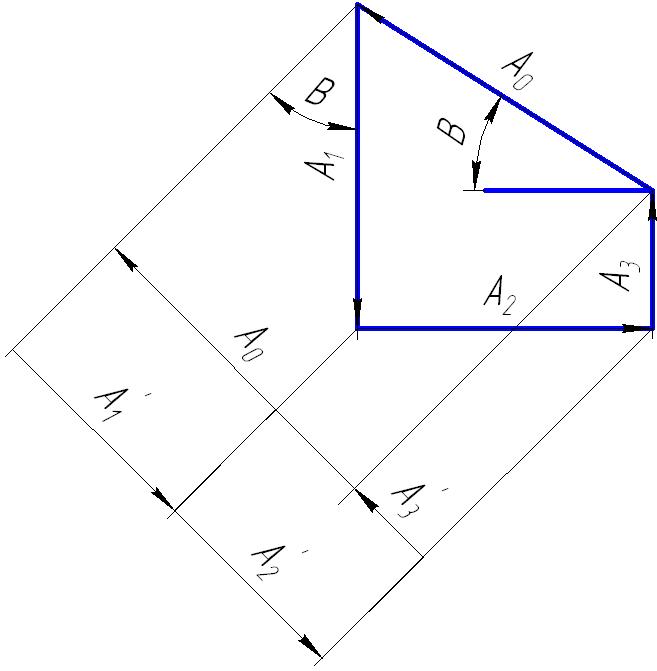

50. Размерные цепи и звенья. Конструкторские размерные цепи

а

б

в

г

Рис. 50.1. Примеры конструкторских размерных цепей

д

е

Рис. 50.2. Примеры конструкторских размерных цепей

Размеры, входящие в размерную цепь, называются звеньями.

Исходное звено (замыкающее) определяет

точность размеров составляющих звеньев.

На рабочих чертежах деталей размер

замыкающего (исходного) звена обычно

не указываются. Составляющее звено

размерной цепи, с увеличение которого

замыкающее звено увеличивается,

называется увеличивающим (![]() ),

а звено, с увеличение которого замыкающее

звено уменьшается, называется уменьшающим

(

),

а звено, с увеличение которого замыкающее

звено уменьшается, называется уменьшающим

(![]() ).

).

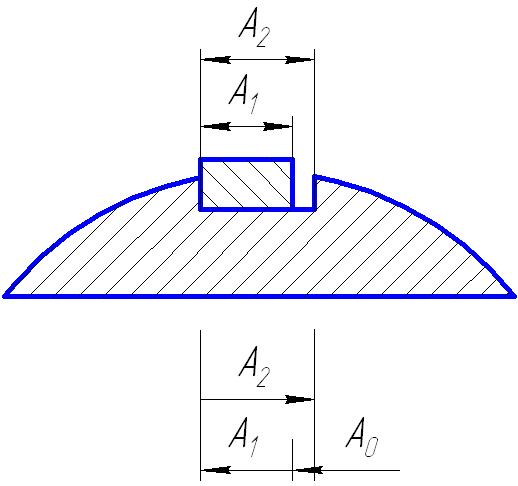

Технологическая размерная цепь определяет расстояние между поверхностями изделия при выполнении операций обработки или сборки или расчете межоперационных размеров и припусков.

Б0 – является исходным (замыкающим) звеном, припуски на обработку заготовки.

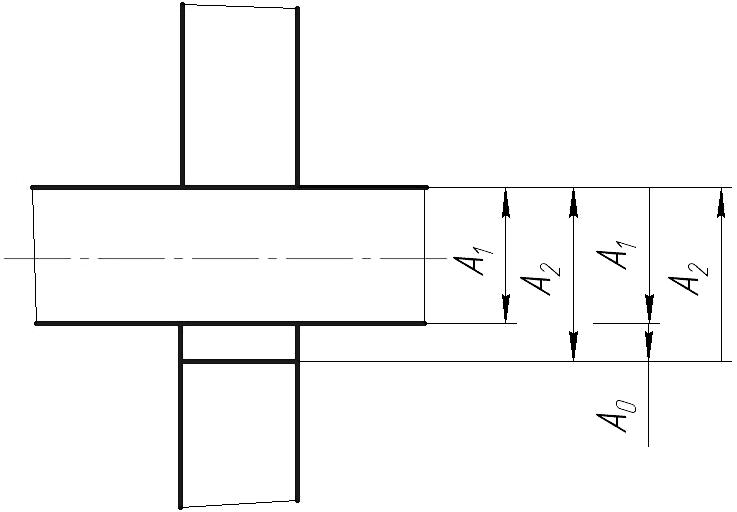

51. Расчет размерных цепей

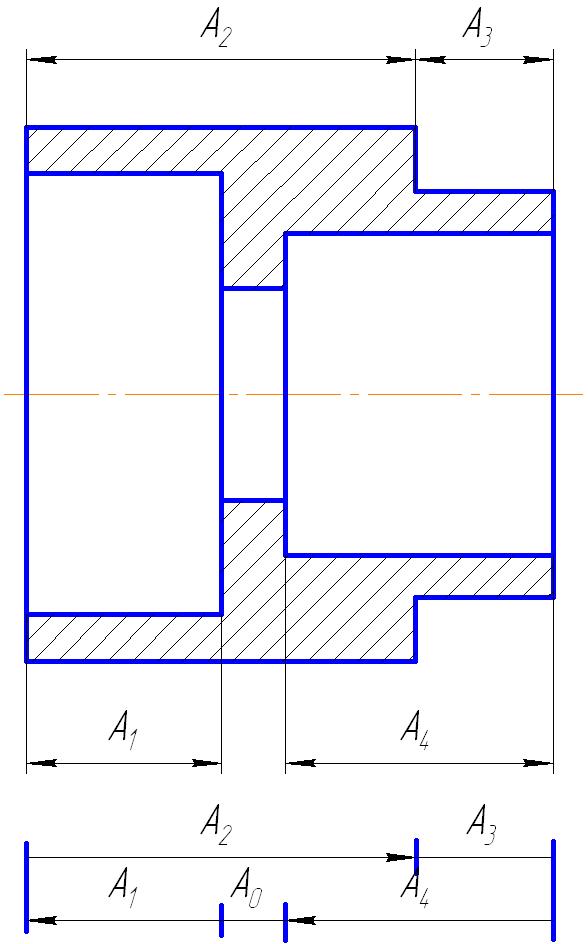

52. Пример расчёта на максимум и минимум

Рис. 52.1. Схема линейной размерной цепи

Для детали методом расчёта на максимум и минимум определить:

номинальный размер замыкающего звена А0

величину его допуска ТА0

верхнее предельное отклонение (ESA0) и нижнее предельное отклонение (EIA0)

координату середины допуска (EСA0)

![]()

![]()

![]()

![]()

A2+A3-A4-A0-A1=0

1.

![]()

2.

![]()

3.

Предельные

отклонения Ai

звена

Предельные

отклонения Ai

звена

4.

![]()

![]()

Достоинства и недостатки метода расчета на максимум и минимум

54. Базирование в машиностроении

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. При механической обработке заготовок на станках базирование – придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Базы - поверхности, линии и точки заготовок, используемые при базировании.

Погрешности, связанные с траекторией относительно движения инструмента зависят от расположения системы координат относительно приспособления, связанного с элементами станка, а также заготовки в системе координат “заготовка – приспособление”. И в том и в другом случае ориентировка осуществляется базированием и созданием неподвижности, достигается закреплением заготовки в приспособлении. Эта задача расширяется наложением определённых ограничений (связей) на возможные перемещения заготовки в переносном и относительных движениях.

Возможное перемещение – всякое воображаемое бесконечно малое перемещение точек механической системы, допускаемое наложенными на систему связями, т.е. перемещение, которое возможно без нарушения связей.

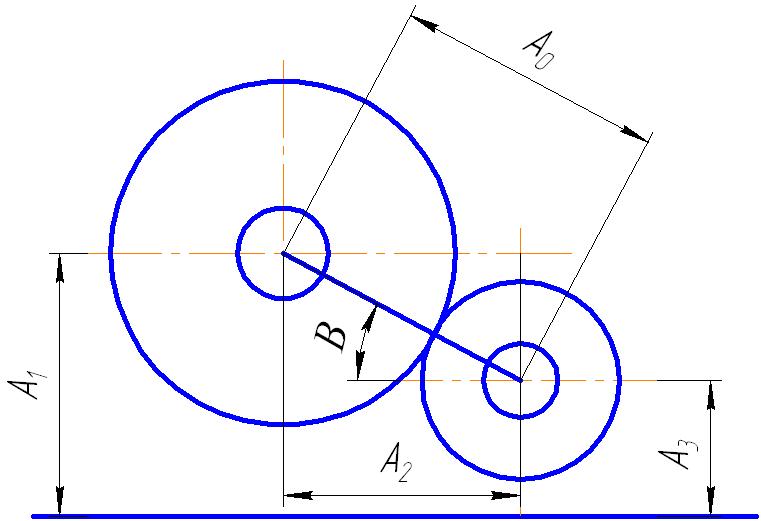

Под связями подразумевают ограничения позиционного (геометрического) или кинематического характера, накладываемые на движение точек рассматриваемого тела (заготовки). Практически это тело, с которым соприкасается система при своём движении. Математическое их выражение в виде уравнений связи содержит координаты точек механической системы, время и скорости точек этой системы. Связи подразделяются на стационарные и нестационарные, удерживающие и неудерживающие, голономные и неголономные. В технологии машиностроения рассматриваются все виды связей. В разделе 56 показаны связи, как ограничение движений, например кривошипно-ползунный механизм положенный в основу работы молота, чеканки и т.д. Нестационарный механизм, выходное звено которого меняется во времени, положено в основу горячей и холодной прокатки цилиндрических заготовок. Типичным представлением неголономсти является метод обкатки при обработке шариков.

Соединение между двумя твёрдыми телами происходит в точке, линии или поверхности. В теории кинематических пар замыкание по точке или линии принято называть высшими парами. Кинематическая пара, которая может быть выполнена соприкасанием элементов ее звеньев по поверхности называется низшей.

Таким образом, соединение двух звеньев, допускающих их относительную подвижность есть кинематическая пара. Заготовка, есть звено, входящее в кинематическую пару. Соприкосновение элементов заготовки обеспечивается геометрическим или силовым замыканием.