- •Инновации в ТехнологиИ машиностроения

- •Рецензенты:

- •Оглавление

- •Предисловие

- •1. Технология машиностроения Научная специальность

- •Учебная специальность

- •3. Инновации в компьютерном сопровождении жизненного цикла изделий

- •6. Сборочная единица

- •7. Качество машин и технологического процесса

- •8. Структура технологического процесса

- •9. Характеристика типов (вида) производства

- •10. Технологическая подготовка производства

- •Сравнительная Трудоемкость конструирования машин, проектирования технологических процессов и оснастки

- •Свойства технологических процессов

- •14. Классификация способов литья

- •22. КлассификацИя хИмико-термической обработки стали

- •27. Причины возникновения систематических погрешностей

- •31. Особенности силового нагружения станочной системы и взаимосвязь размеров соприкасающихся поверхностей

- •32. Погрешности, обусловленные нагреванием элементов технологической системы

- •33. Погрешности, связанные с износом режущего инструмента

- •Вид износа режущего инструмента и способ устранения этого износа

- •34. Пути снижения трения

- •36. Строение поверхностного слоя металла

- •37. Схема поверхностного слоя металла

- •38. Шероховатость поверхности

- •39. Отклонения формы (макроотклонения)

- •40. Кинематика процесса резания

- •41. Классификация затрат рабочего времени

- •42. Основные элементарные погрешности обработки

- •43. Числовые характеристики случайных величин

- •Элементы математической статистики

- •45. Некоторые законы распределения Закон Симпсона

- •Закон равной вероятности

- •Закон эксцентриситета (закон Релея)

- •Закон распределения модуля разности

- •46. Композиция законов распределения

- •47. Показатели качества технологических операций и технологического процесса

- •48. Структура поля рассеяния

- •Классификация припусков на обработку

- •50. Размерные цепи и звенья. Конструкторские размерные цепи

- •51. Расчет размерных цепей

- •52. Пример расчёта на максимум и минимум

- •Достоинства и недостатки метода расчета на максимум и минимум

- •54. Базирование в машиностроении

- •55. Классификация баз

- •5 6. Принцип совмещения (единства) баз

- •57. Принцип постоянства баз

- •58. Обозначения формы рабочей поверхности опор зажимов и установочных устройств (гост 3.1178-81)

- •59. Обозначения опор, зажимов и установочных устройств на станках (гост 3.1107-81)

- •60. Технологичность конструкции изделия

- •Виды технологичности

- •Общие требования к технологичности конструкции деталей

- •Общие требования заготовительных операций к технологичности конструкции

- •Общие требования механической обработки к технологичности конструкции

- •Технологические требования к элементарным поверхностям деталей машин Наружные поверхности вращения

- •Плоскости

- •Фасонные поверхности

- •Пазы и гнёзда

- •Корпусные детали

- •Общие требования термической и химико-термической обработки к технологичности конструкции

- •Общие требования сборочных процессов к технологичности конструкции

- •Общая последовательность отработки на технологичность

- •Оценка технологичности конструкции

- •Качественная

- •Количественная

- •Дополнительные технико-экономические показатели

- •Технологические особенности конструирования деталей из пластмасс и металлокерамики

- •Литература

39. Отклонения формы (макроотклонения)

Рис. 39. Виды отклонения формы

Рис. 39 продолжение

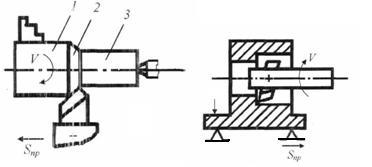

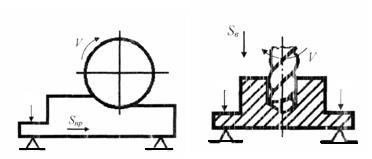

40. Кинематика процесса резания

а) б)

в) г)

Рис. 40. Схемы обработки заготовок: а) точением, б) растачивание, в) фрезерование. г) сверление,

д) шлифование на плоскошлифовальных станках, е) шлифованием на круглошлифовальных станках

41. Классификация затрат рабочего времени

При всех станочных работах То – основное (технологическое) время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче.

Рис. 41. Схемы для определения пути, пройденного инструментом: а) точение, б) фрезерование,

в) сверление, г) развёртывание

Длина перемещения режущего инструмента

![]() ,

,

где l –длина обрабатываемой поверхности, мм; l1 –величина врезания инструмента, мм; l2 –величина перебега (схода) инструмента, мм.

Основное

![]() (машинное

(машинное

![]() )

время определяется по формуле

)

время определяется по формуле

![]() ,

,

где L – длина перемещения режущего инструмента, мм; Sмин – минутная подача, мм/мин; S –подача на один оборот шпинделя, мм/об; t –глубина резания на сторону, мм; z –припуск на сторону, мм; i – число ходов.

42. Основные элементарные погрешности обработки

1.

![]() вычисляют с учётом погрешностей:

вычисляют с учётом погрешностей:

![]() базирования,

базирования,

![]() закрепления

заготовок,

закрепления

заготовок,

![]() изготовления

и износа опорных элементов приспособлений.

С учетом того, что указанные выше

изготовления

и износа опорных элементов приспособлений.

С учетом того, что указанные выше

погрешности являются случайными, то

![]() .

.

2. Упругие свойства сложных элементов технологических систем, состоящих из нескольких деталей, невозможно определить одним коэффициентом жёсткости.

Различают жёсткости в направлении осей

![]() и крутильную жёсткость:

и крутильную жёсткость:

![]() ,

,

![]() ,

,

![]() ,

,

где отношение приращений сил по к отношению приращений деформаций по .

![]() ,

,

![]() ,

,

![]() ,

,

где отношение приращений крутящего

момента

![]() к

приращению углов поворота вокруг осей

.

к

приращению углов поворота вокруг осей

.

3. Наладка включает согласованную установку режущего инструмента, рабочих органов станка, режимов, приспособления и т.п., обеспечивающих получение заданного размера. Эти элементы наладки часто называют настройкой (регулированием) технологической системы.

В общем случае

![]() зависит от погрешности регулирования

зависит от погрешности регулирования

![]() положения

инструмента (по лимбу, жесткому упору

и т.п.) и погрешности измерения детали

положения

инструмента (по лимбу, жесткому упору

и т.п.) и погрешности измерения детали

![]() .

Для плоских поверхностей

.

Для плоских поверхностей

=![]()

Для поверхностей вращения

=

с учетом того и относятся к радиусу - к диаметру.

Коэффициенты кр=1 учитывают отклонение закона распределения элементарных величин и от нормального закона распределения.

4. Размерный износ инструмента

измеряют в направлении нормали к

обрабатываемой поверхности. За

характеристику размерного износа принят

относительный (удельный) износ на 1000м

пути резания (ио![]() ).

Такие виды как износ по задней поверхности,

лункообразование по передней поверхности

и т.п. определяются режимами резания,

выбором более прочной марки сплава и

геометрией.

).

Такие виды как износ по задней поверхности,

лункообразование по передней поверхности

и т.п. определяются режимами резания,

выбором более прочной марки сплава и

геометрией.

5.

![]() -

погрешности формы, вызываемые

геометрическими неточностями станка,

настройкой станка (овальность, конусность,

огранка и др.). Погрешность формы

относят

к систематическим погрешностям.

-

погрешности формы, вызываемые

геометрическими неточностями станка,

настройкой станка (овальность, конусность,

огранка и др.). Погрешность формы

относят

к систематическим погрешностям.

6. Колебания теплоты в процессе резания (Т) образуется в результате внутреннего трения между частицами обрабатываемого материала (Тдеф), внешнего трения стружки о переднюю инструмента (Тп.тр), заднюю поверхность (Тз.тр), отрыва стружки (диспергирования)(Тдисп).

![]()

Полную погрешность обработки

![]() ,

обычно определить не удастся. Для

операций с жесткими допусками

=(0,1…0,4)

,

обычно определить не удастся. Для

операций с жесткими допусками

=(0,1…0,4)![]() .

Для неизвестной обработки

=(0,1…0,15)

.

.

Для неизвестной обработки

=(0,1…0,15)

.

Задачу о суммировании решают для каждого случая обработки.

![]() ;

(42.1)

;

(42.1)

![]() .

(42.2).

.

(42.2).

Расчеты по формуле (а) дают завышенный

результат. Расчеты по формуле (б) ведут

при вероятностной природе элементарных

погрешностей, где р- коэффициент,

определяющий процент риска получения

брака

![]() -

коэффициенты, определяющие законы

распределения каждой из элементарных

погрешностей.

-

коэффициенты, определяющие законы

распределения каждой из элементарных

погрешностей.

Риск возникает в связи с тем, что нельзя

утверждать с полной определенностью,

что рассеяние данной элементарной

погрешности соответствует данному

закону распределения. При р = 1

вероятность данного брака составляет

32%, при р = 2 она снижается до 4,5%, при

р = 3 до 0,27%. Из практики известно, что

![]() поскольку соответствующие погрешности

подчиняются закону Гаусса,

поскольку соответствующие погрешности

подчиняются закону Гаусса,

![]() поскольку распределение соответствует

закону и равно вероятности:

поскольку распределение соответствует

закону и равно вероятности:

![]() поскольку закон распределения

поскольку закон распределения

![]() ,

малоизвестен. При р = 3,

,

малоизвестен. При р = 3,

![]() +

.

+

.