- •Содержание

- •Введение

- •Исходные данные

- •Объемное планирование работы механического участка

- •При достижении максимальной загрузки технологического оборудования

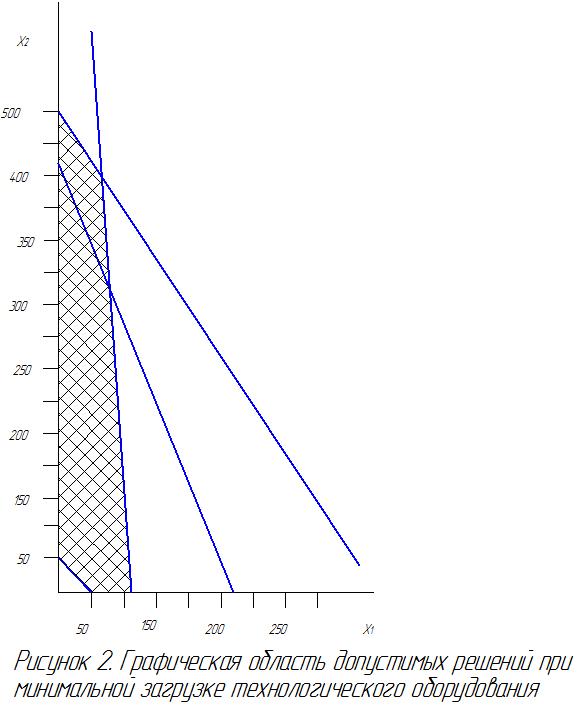

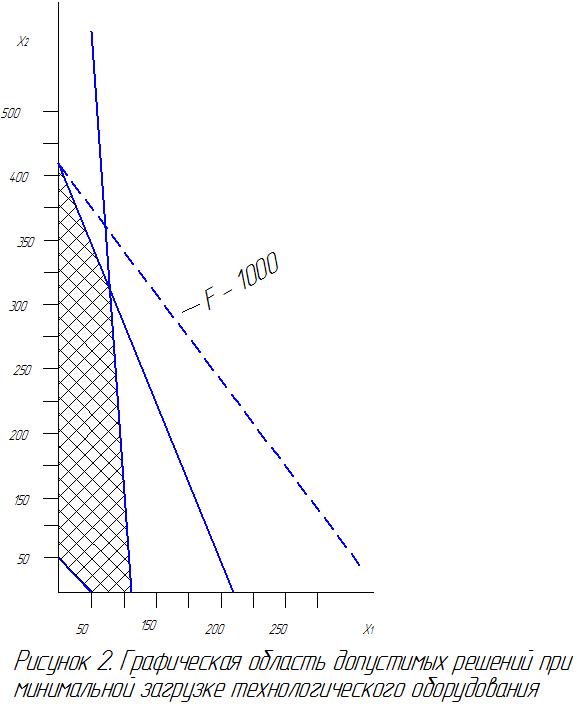

- •При достижении минимальной загрузки технологического оборудования

- •2 Нахождение финальных вероятностей состояний системы и характеристики данного автоматизированного станочного комплекса

- •3 Оптимизацыя состояния системы данного аск при отимальном числе каналов

3 Оптимизацыя состояния системы данного аск при отимальном числе каналов

Определим

оптимальное число каналов, обеспечивающие

минимум затрат на систему при условии

достижения требуемого уровня ее

безотказной работы. Отношение

.

Вероятность отказа Ротк

≤ 0,2133 (т.е. ≤ 7,67%). Найдем оптимальное

число каналов nопт.

Запишем формулу для вероятности отказа:

.

Вероятность отказа Ротк

≤ 0,2133 (т.е. ≤ 7,67%). Найдем оптимальное

число каналов nопт.

Запишем формулу для вероятности отказа:

(3.1)

Т.к.

,

то

,

то

. По условию Ротк

≤ 0,767, значит

. По условию Ротк

≤ 0,767, значит

≤ 0,2133

≤ 0,2133

(3.2)

(3.2)

Р0 = (3.3)

Исходя из формул (3.2) и (3.3), общее неравенство для вычисления оптимальных каналов примет вид:

(3.4)

(3.4)

Теперь методом подстановки определяем оптимальное число каналов.

Пусть n = 1, тогда:

1,25

≤ 13,04 (условие не выполняется).

1,25

≤ 13,04 (условие не выполняется).

Пусть n = 2, тогда:

2,6

≤ 13,04 (условие не выполняется).

2,6

≤ 13,04 (условие не выполняется).

Пусть n = 3, тогда:

1,11

≤ 13,04 (условие не выполняется).

1,11

≤ 13,04 (условие не выполняется).

Пусть n = 4, тогда:

1,7

≤ 13,04 (условие не выполняется).

1,7

≤ 13,04 (условие не выполняется).

Пусть n = 5, тогда:

≤ 13,04

(условие не выполняется).

≤ 13,04

(условие не выполняется).

Пусть n = 6, тогда:

2,02

≤ 13,04 (условие не выполняется).

2,02

≤ 13,04 (условие не выполняется).

Пусть n = 7, тогда:

2,87

≤ 13,04 (условие не выполняется).

2,87

≤ 13,04 (условие не выполняется).

Пусть n = 8, тогда:

4,85

≤ 13,04 (условие не выполняется).

4,85

≤ 13,04 (условие не выполняется).

Пусть n = 9, тогда:

≤ 13,04

(условие не выполняется).

≤ 13,04

(условие не выполняется).

Пусть n = 10, тогда:

≤ 13,04

(условие не выполняется).

≤ 13,04

(условие не выполняется).

Пусть n = 11, тогда:

≤ 13,04

(условие не выполняется).

≤ 13,04

(условие не выполняется).

Задача оптимизации решена. При n = 18 каналов система будет работать безотказно при минимальных затрат.

ВЫВОДЫ

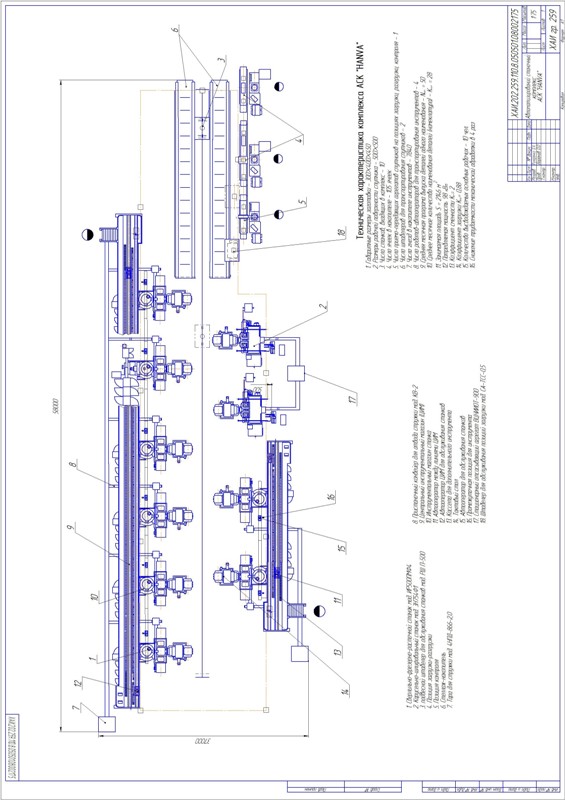

В расчетно-графической работе была спланирована работа механического участка при максимальной и минимальной загрузке технологического оборудования. Был построен размеченный граф состояния системы для однотипных станков ИР500ПМФ4.

В автоматизированный станочный комплекс АСК – ПРО, поступают для обработки детали в среднем через 0,535 часа (t3 = 0,535 ч.). Среднее время изготовления одной детали tбо = 5 ч.

При таких данных были найдены финальные вероятности состояния системы и характеристики для данного АСК.

Результаты показывают, что в это системе отрабатываются 3,1 дет./час (92,32 % направляемых деталей). Имеется очень маленькая вероятность, что детали направляются для обработки на другие участки (Ротк = 0,2133). Одновременно в среднем работает в основном десять каналов (К = 9,23).

Оптимизация является важным этапом. При значении вероятности отказа Ротк ≤ 0,767, было определено оптимальное число каналов, обеспечивающие минимум затрат на систему при условии достижения требуемого уровня ее безотказной работы, что составляет n = 18 каналов.

Приложение 2