- •Глава 1. Описание реакторной установки ввэр-1000

- •Глава 2: Состав основного оборудования и систем

- •Главный циркуляционный контур

- •Реактор

- •Система компенсации давления

- •Механическая система управления и защиты

- •Система управления и защиты и контроля

- •2.11. Система перегрузки, хранения и транспортировки топлива

Реактор

Реактор предназначен для выработки тепловой энергии в составе реакторной установки АЭС. Реактор ВВЭР-1000 является водоводяным энергетическим реактором корпусного типа. Теплоносителем и замедлителем в реакторе является химически обессоленная

вода с борной кислотой, концентрация которой изменяется в процессе эксплуатации. При прохождении через ТВС теплоноситель нагревается за счет реакции деления ядерного топлива. Теплоноситель принудительно поступает в реактор через четыре входных

патрубка корпуса (три – на некоторых западных АЭС с PWR,шесть – на АЭС с ВВЭР-440), проходит по кольцевому зазору между корпусом и внутрикорпусной шахтой, через перфорированное эллиптическое днище и опорные трубы шахты и входит в ТВС.

Из ТВС через перфорированную нижнюю плиту блока защитных труб (БЗТ) теплоноситель выходит в межтрубное пространство БЗТ, в кольцевой зазор между шахтой и корпусом и через четыре выходных патрубка (три, шесть) корпуса выходит из реактора.

Активная зона ВВЭР-1000 набирается из тепловыделяющих сборок (ТВС) шестигранной формы на гексагональной сетке с постоянным шагом порядка 200-240 мм (для PWR из квадратных ТВС на квадратной сетке). Число ТВС в зоне определяется их размером и мощностью реактора, а также транспортабельными свойствами корпусного оборудования по железной дороге в нашей стране. При формировании облика активной зоны главным является определение размеров и материального состава тепловыделяющей сборки (ТВС) и твэлов в ней. Максимальный размер ТВС ограничен требованиями по ядерной безопасности по недопустимости возникновения критической массы в одной ТВС, а минимальный – экономическими соображениями (чем крупнее ТВС, тем дешевле активная зона). В ходе различных исследований для реактора ВВЭР-1000 была выбрана ТВС с шагом под ключ на гексагональной сетке, равным 234 мм (в западных аналогах шаг под ключ на квадратной сетке равен величине порядка 205 мм). Для реактора

ВВЭР-1000 достаточно 163 таких ТВС.

ТВС для ВВЭР в общем случае состоит из регулярной решетки твэлов, часть из которых заменена на нетопливные элементы, которыми могут быть трубки под поглощающий элемент органа СУЗ или стержни с выгорающим поглотителем. На рис.3 показаны схематически основные элементы ТВС.

Рис.3 Схематическое изображение основных элеменов ТВС

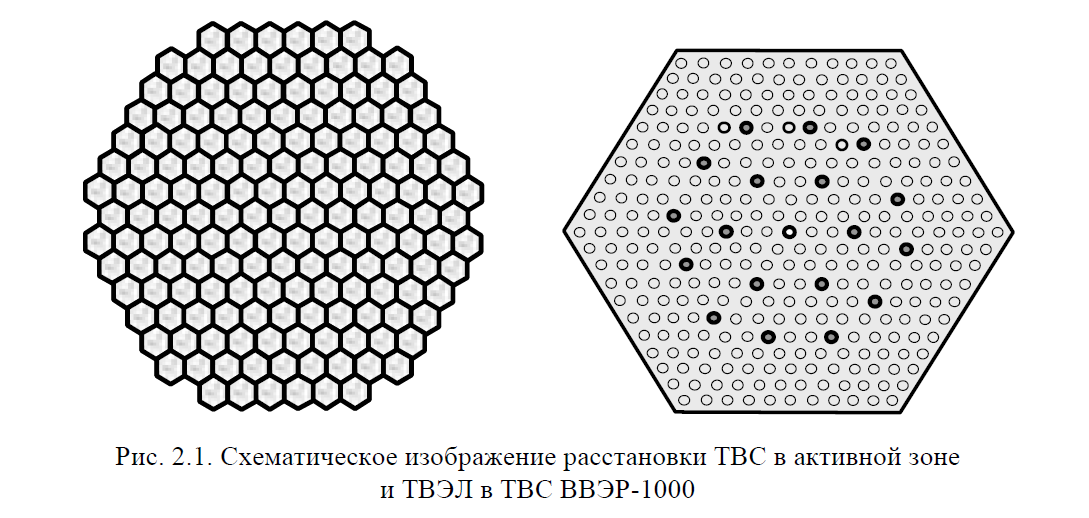

На рис. 4 показаны конфигурации активной зоны и ТВС ВВЭР-1000. Ниже при рассмотрении конструктивных характеристик активной зоны реактора ВВЭР-1000 для сравнения приводятся и характеристики активной зоны реактора PWR (на примере АЭС Гёсген).

Рис. 4. Схематическое изображение расстановки ТВС в активной зоне и ТВЭЛ в ТВС ВВЭР-1000

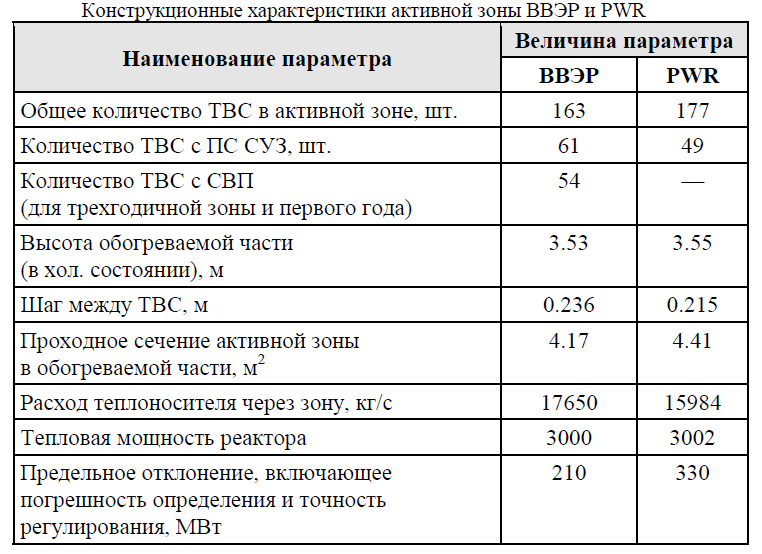

В табл. 1 помещены основные данные по конструкции активной зоны реактора ВВЭР-1000 и реактора PWR (для АЭС Гёсген).

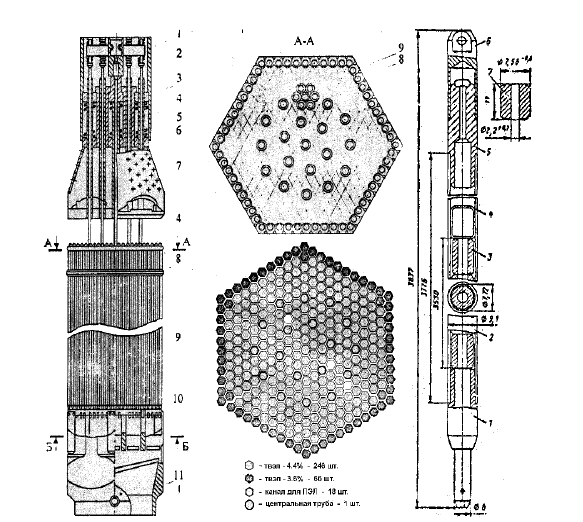

В реакторе ВВЭР-1000 ТВС представляет собой конструкцию, собранную из тепловыделяющих и других конструкционных элементов, расположенных на гексагональной сетке с постоянным потвэльным шагом (рис. 4).

В наиболее напряженных ТВС для выравнивания потвэльного энерговыделения применяется профилирование обогащения топлива, заключающееся в размещении по периметру ТВС около 66 твэлов с более низким обогащением, чем у остальных твэлов (рис. 5).

Таблица 1.

Профилирование уменьшает потвэльное энерговыделение на стыке между периферийным рядом ТВС и следующим рядом в активной зоне и повышает теплотехническую безопасность активной зоны.

Рис. 5. Схематическое изображение ТВС ВВЭР-1000 и ее отдельных фрагментов

Данное профилирование уменьшает потвэльное энерговыделение на стыке между периферийным рядом ТВС и следующим рядом в активной зоне и повышает теплотехническую безопасность активной зоны. В табл. 2 и 3 приведены характеристики ТВС и ТВЭЛ для ВВЭР-1000 и PWR.

Таблица 2

Примечание: 3530(3550) – длина в холодном состоянии, 3550(3564) – длина в горячем состоянии, сталь (цирконий) – сталь в прошлом, цирконий в настоящее время, 14 решеток в прошлом, 12 – в настоящем.

Таблица 3

Выбор приведенных размеров и материального состава ТВС и твэлов был осуществлен в результате большого количества расчётно-экспериментальных исследований по оптимизации топливного цикла ВВЭР и обеспечению требований правил ядерной безопасности по коэффициентам реактивности в различных состояниях активной зоны и сохранению её теплотехнической надежности. Нужно сказать, что в России для водно-водяных реакторов применяются только два типа твэлов: с диаметром 9.1 (ТВЭЛ ВВЭР) и диаметром 13.6 (ТВЭЛ РБМК).

Второй тип используется в реакторах АСТ и в канальных графитовых реакторах Он обладает лучшей экономичностью при малых обогащениях. Размеры ТВС изменялись следующим образом:

Тенденция изменения размеров ТВС ясна. Главная причина уменьшение стоимости активной зоны и повышение надежности ее изготовления и монтажа. На Западе для реакторов типа PWR используется ТВЭЛ размером ∼10 мм и квадратные ТВС размером порядка 200 мм.

Обращает на себя внимание некоторые отличия в конструкции активных зон реакторов PWR и ВВЭР. В западных реакторах данного типа, как правило, не применяется никаких твердых поглотителей в составе ТВС для компенсации начальной реактивности. Обогащение топлива подпитки у них несколько меньше, чем в наших реакторах при той же примерно энерговыработке. Это достигается за счет отсутствия «борных хвостов» (нет СВП) и высоких коэффициентов неравномерности энерговыделения по ТВС в центре зоны (ниже приводятся их и наши коэффициенты неравномерности). При этом ухудшается теплотехническая надежность активной зоны, но несколько лучше экономичность использования топлива.

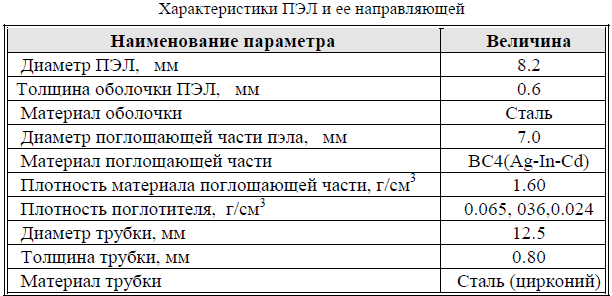

В табл. 4 приведены характеристики поглощающего элемента в составе органов механической СУЗ. В наших реакторах основным материалом поглощающего элемента является карбид бора.

На Западе применяется серебро, индий и кадмий. Данные материалы более эффективны как поглотители, но они намного дороже карбида бора. В настоящее время проводится модернизация поглощающего элемента и замена старого на новый элемент на действующих АЭС с ВВЭР-1000 и на вновь строящихся. Об этом подробней будет рассказано ниже.

Таблица 4.

Для получения представления о том, какие выгорающие поглотители использовались раньше и используются сейчас в первых топливных загрузках при первом пуске энергоблоков,

в табл. 5 приводятся данные по этим элементам. В этой же таблице приведены данные по центральной трубке, предназначенной помимо всего прочего для размещения канала нейтронного измерения (КНИ).

В новых проектах ВВЭР в рамках программы АЭС-2006 предусматривается размещать канал нейтронного измерения не в центральной трубке, а ближе к периферии ТВС, так как нейтронный поток в этой области ТВС дает более достоверную информацию о среднем потоке в тепловыделяющей сборке.

Помимо того, что активная зона предназначена для генерации тепла и его передачи с поверхности тепловыделяющих элементов теплоносителю первого контура, она обеспечивает выполнение следующих требований в области безопасности АЭС:

Таблица 5.

• непревышение допустимых пределов повреждения оболочек твэл в ТВС в пределах проектного срока службы;

• поддержание требуемой геометрии и положения твэл в ТВС и ТВС в реакторе;

• возможность осевого и радиального расширения ТВЭЛ и ТВС при температурных и радиационных воздействиях, разности давлений, взаимодействия топливных таблеток с оболочкой;

• прочность при воздействии механических нагрузок в проектных режимах;

• вибрационная стойкость при воздействии потока теплоносителя с учетом перепада и пульсации давления, нестабильности потока, вибраций;

• стойкость материалов против коррозионных, электрохимических, тепловых, механических и радиационных воздействий;

• непревышение проектных значений температуры топлива и оболочки;

• отсутствие кризиса теплообмена в постулированных проектом режимах;

• стойкость СУЗ в пределах проектного ресурса от воздействия нейтронного потока, температуры, перепада и изменения давления, износа и ударов, связанных с перемещениями;

• возможность размещения внутри ТВС контролирующих датчиков;

• взаимозаменяемость ТВС со свежим топливом, ТВС с частично выгоревшим топливом и ПС СУЗ путем унификации установочных размеров;

• предотвращение плавления топлива;

• сведение к минимуму реакции между металлом и водой;

• перевод активной зоны в подкритическое состояние, его поддержание в пределах, определенных проектом;

• возможность послеаварийного расхолаживания активной зоны.

Необходимо отметить, что в ходе эксплуатации было замечено явление азимутального скручивания ТВС, при котором сборки могли застрять в зоне, а ПЭЛ при движении органа СУЗ – в трубках с водой. Скручивание приводило к ухудшению прочностных и нейтронно-физических характеристик зоны.

Для устранения этого дефекта была предложена новая конструкция ТВСА (ОКБМ Нижний Новгород) с циркониевыми уголками жесткости, установленными по всей длине ТВС. На рис. 6 и 7 приведены схематические изображения старой и новой конструкции ТВС. Данные ТВС в настоящее время проходят опытную эксплуатацию на КлнАЭС. Первые результаты говорят о том, что данная конструкция не только уменьшает существенно изгиб новых ТВС, но и выправляет изгиб старых ТВС в зоне (коллективный эффект).

Альтернативным решением является конструкция ТВС-2 (ОКБ «Гидропресс», Главный конструктор ВВЭР), в которой центральная трубка и дистанционирующие решетки стали силовым элементом для решетки твэл. Размер дистанционирующих решеток увеличен, и они стали выполнять аналогичную роль, что и уголки в ТВСА.

По мере эксплуатации ВВЭР-1000 была произведена модернизация ТВС за счет замены стальных направляющих под ПЭЛ и дистанционирующих решеток на циркониевые решетки с небольшими добавками для улучшения их прочностных характеристик.

Парогенератор

Парогенератор (ПГ) как элемент оборудования входит в состав 1-го и 2-го контуров и предназначен для отвода тепла от теплоносителя первого контура и генерации сухого насыщенного пара.

Парогенератор является горизонтальным однокорпусным, с погруженной поверхностью теплообмена из горизонтально расположенных труб.

Парогенератор состоит из следующих основных узлов:

• корпуса;

• устройства раздачи основной питательной воды;

• устройства раздачи аварийной питательной воды;

• теплопередающей поверхности и коллекторов первого контура;

• сепарационного устройства;

• устройства выравнивания паровой нагрузки;

• опорных конструкций;

• уравнительных сосудов;

• гидроамортизаторов.

Корпус парогенератора является составной частью парогенератора и предназначен для размещения внутрикорпусных устройств и трубного пучка с коллекторами первого контура. Корпус воспринимает проектное давление второго контура, равное 7.84 МПа

(80 кГс/см2). Парогенератор в боксе установлен на две опорные конструкции. В каждой опорной конструкции имеется 2-ярусная роликовая опора, которая обеспечивает перемещение парогенератора при термическом расширении трубопроводов ГЦК в продольном направлении +80 мм, в поперечном – + 98 мм.

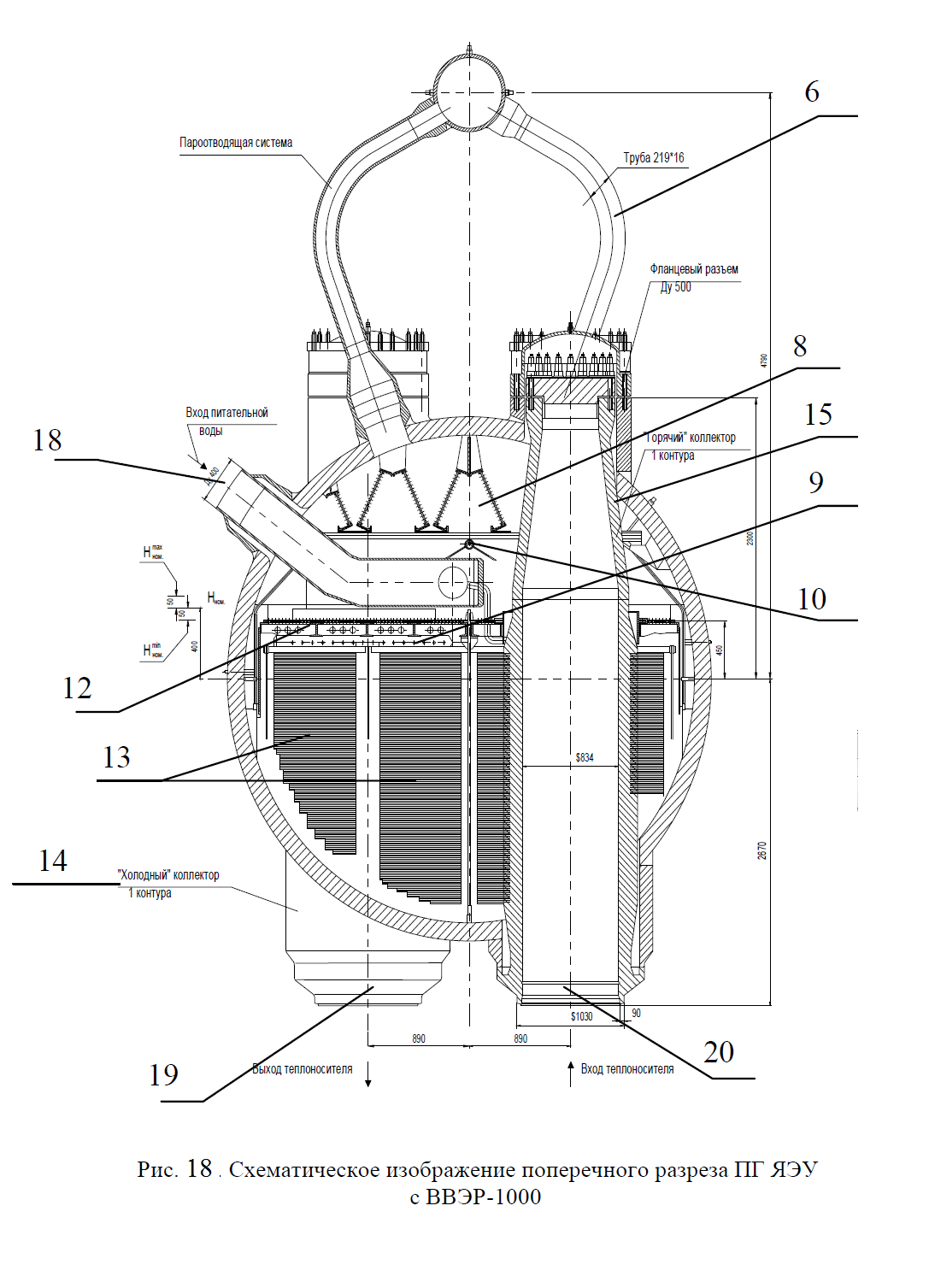

На рис. 17 и 18 показаны продольный и поперечный разрезы ПГ. На этих рисунках помечены следующие элементы:

1) люк-лаз внутренней полости;

2) точки крепления уравнительных сосудов (уровнемеров) или датчиков температуры;

3) контроль плотности разъема коллектора по 1-му контуру;

4) контроль плотности разъема по 2-му контуру;

5) уплотняющие фланцы (крышка с уплотнением);

6) патрубки отвода пара;

7) паровой коллектор;

8) устройство раздачи питательной воды;

9) коллектор раздачи аварийной питательной воды;

10) продувка ПГ;

11) погруженный дырчатый лист;

12) теплообменные трубы;

13) «холодный» коллектор;

14) «горячий» коллектор;

15) дренажный патрубок Dy 100;

16) патрубок продувки Dy 80;

17) вход питательной воды;

18) выход теплоносителя;

19) вход теплоносителя.

Опорная конструкция рассчитана на восприятие одновременного действия вертикальной составляющей нагрузки и реактивного усилия, возникающего в аварийной ситуации при поперечном разрыве трубопровода Ду-850 главного циркуляционного контура на вертикальном участке у парогенератора. При аварийной ситуации с разрывом трубопровода Ду-850 на горизонтальном участке реактивное усилие не действует на парогенератор, а полностью воспринимается аварийными опорами трубопроводов.

При нормальном функционировании парогенератора скорость разогрева не более 20 °С/ч. Уровень воды в парогенераторе при разогреве 3700 мм. Снижение уровня до номинального (320+50) мм разрешается после повышения температуры воды в парогенераторе до величины в регламентируемых пределах (100-200 °С) при

наличии кипения в парогенераторе.

При работе парогенератора на номинальной мощности выполняются следующие требования:

• автоматически поддерживается давление пара в парогенераторе (6,27+0,19) МПа;

• влажность пара на выходе из парогенератора не более 0,2 %

• автоматически поддерживается номинальный уровень воды в парогенераторе (320+50) мм;

• обеспечивается контроль за плотностью разъемов по 1 и 2 контуру;

• обеспечивается водно-химический режим.

Для поддержания водно-химического режима обеспечивается непрерывная продувка каждого парогенератора расходом 0,5 % его паровой производительности и периодическая продувка расходом 0,5 % общей паровой производительности не менее 0,5 ч в сутки в стационарном режиме. При переходных режимах эксплуатации

блока продувка парогенератора поддерживается на максимально возможном уровне (не менее 1 %) до достижения нормируемых показателей качества рабочей среды.

При работе на номинальной мощности температура питательной воды парогенератора составляет величину, равную 220° (±5°). Допускается длительная работа при отключенных подогревателей высокого давления (ПВД), когда температура питательной воды равна 164 °С (±4 °С). При изменении нагрузки в диапазоне (30-100)%Nном допускается работа парогенератора при постоянной температуре питательной воды с отклонениями +5 °С в интервале (225 –160 °С). Допускается резкое изменение температуры питательной воды с 220 до 164 °С. Количество циклов за ресурс не более 1000.

При плановом останове парогенератора давление по II контуру и уровень поддерживаются номинальными до момента отключения парогенератора от потребителя. Скорость планового расхолаживания парогенератора не превышает 30 °С/ч. Допускается плановое расхолаживание со скоростью 60 °С/ч (30 циклов за весь период эксплуатации)