- •Тема 1 Організація ремонтних, служб підприємства

- •Основні задачі ремонтних служб підприємства та їх структура

- •Види організації ремонтного господарства

- •3. Системи технічного обслуговування і ремонту обладнання

- •Види ремонту

- •Структура і періодичність планових робіт з технічного обслуговування і ремонту

- •Планування простоїв обладнання

- •Вузловий метод ремонту обладнання

- •Тема 2 Зміст типових ремонтних робіт

- •Технічне обслуговування обладнання

- •Облік відпрацьованого обладнанням часу

- •Технологічний процес капітального ремонту

- •Приймання верстата у ремонт

- •Розбирання обладнання

- •Очищення і промивання деталей і складальних одиниць

- •Типова відомість дефектів на ремонт обладнання

- •Загальне складання верстатів після ремонту

- •Приймання та випробування верстатів

- •Обкатку і випробування після ремонту

- •Тема 3 Несправності обладнання і шляхи підвищення його довговічності

- •1. Причини виникнення несправностей обладнання

- •Знос деталей машин

- •Сутність явища зносу

- •Граничні і припустимі зноси деталей

- •3. Характерні несправності деталей машин

- •4. Шляхи і засоби підвищення довговічності обладнання

- •5. Змащувальні матеріали

- •Тема 4 Способи відновлення і підвищення довго тривалості деталей і нерухомого обладнання Питання:

- •Відновлення деталей:

- •2. Відновлення деталей металізацією.

- •3. Відновлення деталей пластмасовими композиціями і склеюванням

- •Відновлення пластмасовими композиціями

- •Відновлення склеюванням

- •4. Відновлення деталей зміною конструкції

- •5. Ремонт різьбових, шпонкових, шліцевих і зварених з'єднань

- •5.1 Ремонт різьбових з'єднань

- •5.3 Ремонт шлицевих з'єднань

- •Ремонт трубопроводів

- •Ремонт валів і шпинделів

- •7.1 Ремонт валів

- •Ремонт підшипників

- •Загальні відомості

- •Ремонт підшипників ковзання

- •8.3 Ремонт деталей і складальних одиниць з підшипниками кочення

- •10. Балансування деталей

- •11. Ремонт муфт, зубчастих коліс і передач «гвинт - гайка»

- •11.2 Ремонт зубчастих коліс

- •11.3 Ремонт передач "гвинт - гайка

- •Тема 5 Ремонт базових та корпусних деталей верстата.

- •Базові та корпусні деталі.

- •2 Ремонт направляючих станін

- •Характер зносу і технічні вимоги на ремонт направляючих станин

- •2.2 Визначення величини зносу направляючих.

- •2.3 Способи ремонту направляючих станин.

- •Відновлення направляючих шабруванням

- •2.3.2 Ремонт направляючих струганням.

- •2.3.3 Ремонт направляючих станин шліфуванням.

- •2.3.4 Ремонт направляючих станин фрезеруванням.

- •2.3.5 Ремонт направляючих станин вібровідкаттсою.

- •2.4 Способи підвищення зносостійкості направляючих станин в процесі ремонту.

- •2.4. 1 Поверхневе загартовування направляючих.

- •2.4.2 Встановлення загартованих пластин.

- •2.43 Встановлення пластмасових накладок на деталі, що переміщуються по направляючим.

- •Ремонт направляючих каретки супорту, повздовжніх, повертаючи салазок токарного верстату.

- •3.2 Ремонт поворотних салазок супорту.

- •Ремонт верхніх салазок.

- •4 Ремонт передньої та задньої бабок токарного верстату.

- •4.1 Ремонт корпусу передньої бабки.

- •4.2 Ремонт задньої бабки

- •4.2.2 Відновлення задньої бабки токарного верстату бутакрілом.

- •Тема 6 Ремонт гідравлічного і пневматичного обладнання

- •1. Загальні відомості про гідроприводи

- •2. Несправності гідросистем, причини їх виникнення і усунення.

- •3.1 Ремонт гідроциліндрів, поршнів і штоків.

- •3.1.1 Ремонт гідроциліндрів.

- •3.1.2 Ремонт поршнів.

- •3.2 Ремонт управляючої! регулюючої гідроапаратури.

- •3.3 Ремонт насосів

- •3.3.1 Шестеренчасті насоси.

- •3.3.2.Пластинчасті (лопастні насоси)

- •3.3.3 Поршневі насоси.

- •4. Ремонт пневмоприводів

- •4.1 Загальні свідчення

- •Тема 7 Ремонт метало ріжучого обладнання

- •1. Особливості ремонту механізмів і деталей метало ріжучого обладнання.

- •2. Технічна діагностика верстатів і способи усунення несправностей.

- •3. Збірка механізмів метало ріжучого обладнання.

- •3.1 Збірка шпиндельного вузла токарно-гвинторізного верстату.

- •3.2 Забезпечення попереднього натягу у підшипниках.

- •Регулювання вузлів

- •Тема 8 Безпека праці на підприємстві

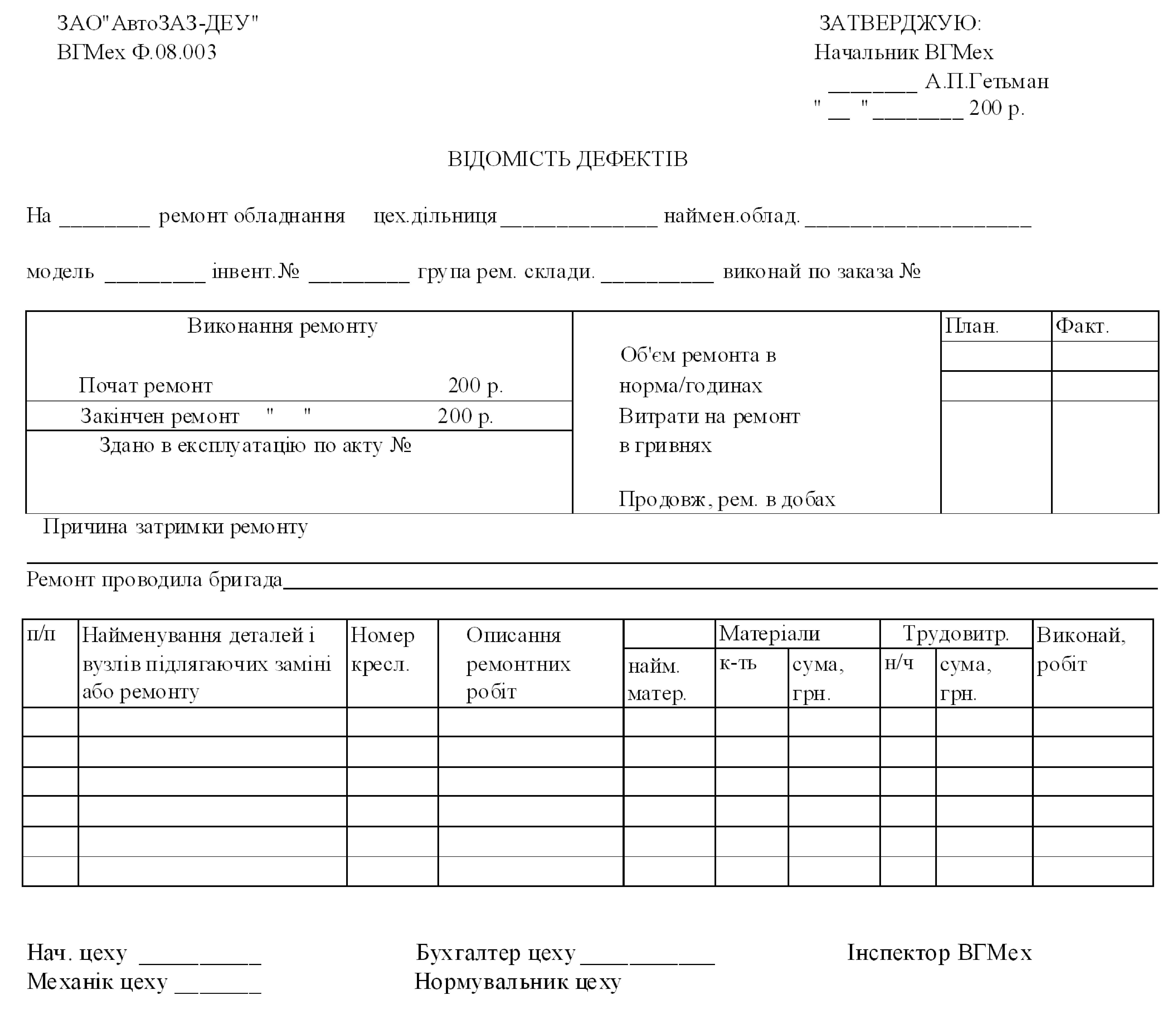

Типова відомість дефектів на ремонт обладнання

Після промивання на поверхнях розібраних деталей добре видно подряпини, тріщини, вибоїни і можна з необхідною точністю виміряти деталі при дефектації. Дефектовку промитих і просушених деталей проводять після їх комплектування по складальним одиницям, яку потрібно виконувати акуратно і уважно. Кожну деталь спочатку оглядають, потім відповідним повірочним і вимірювальним інструментом перевіряють її форму і розміри. В окремих випадках перевіряють взаємодію даної деталі з іншими, пов'язаними з нею, щоб встановити, чи можливий ремонт даної деталі або доцільніше її замінити новою.

Відомості про деталі, що підлягають ремонту і заміні, заносять у відомість дефектів на ремонт обладнання.

При дефектації важливо знати і вміти призначати величини граничних зносів для різних деталей обладнання (див. табл. 2 і 3) і допустимі граничні ремонтні розміри. Наприклад, допускається зменшення діаметра різьби ходових гвинтів - 8% номінального діаметра; зменшення діаметрів шийок валів, шпинделів і осей - 5-10% номінального діаметра, зменшення товщини стінок порожнистих шпинделів і осей - 3-5% номінальної товщини.

Деталі розбраковують на три групи: перша - придатні для подальшої експлуатації, друга - що вимагають ремонту або відновлення, а третя - непридатні, що підлягають заміні.

Ремонту піддають трудомісткі у виготовленні деталі, відновлення яких обходиться значно дешевше знову виготовлених. Відновлювана деталь повинна мати значний запас міцності, що дозволяє відновлювати або змінювати розміри сполучуваних поверхонь (за системою ремонтних розмірів), не знижуючи (у ряді випадків підвищуючи) їх довговічність, зберігши або поліпшивши експлуатаційні якості складальної одиниці і агрегату.

При ремонті устаткування замінюють деталі з граничним зносом, а також зі спрацюванням менше допустимого, якщо вони за розрахунками не дослужать до чергового ремонту.

При дефектовці деталі необхідно маркувати порядковим номером відомості дефектів, а також інвентарним номером машини або верстата, це полегшує виконання подальших ремонтних операцій. Маркування виконують клеймами, фарбою, бірками. Деталі, які при дефектації вирішено замінити, зберігають до закінчення ремонту механізму, вони можуть знадобитися для складання креслень або виготовлення зразків нових деталей.

Відомість дефектів деталей та складальних одиниць є вихідним технічним і фінансовим документом.

Правильно складена і досить докладна відомість дефектів є суттєвим додатком до технологічних процесів ремонту.

Дефектну відомість складають технолог з ремонту обладнання за участю бригадира ремонтної бригади, майстра ремонтного цеху, представників ВТК і цеху-замовника. Дефектна відомість складається після промивання і просушування деталей та їх комплектування. При цьому для кожної деталі обов'язковий огляд для виявлення зовнішніх дефектів (ушкоджень), а також перевірка розмірів вимірювальними інструментами. У відомості дефектів докладаю перелічуються дефекти верстата взагалі і окремо кожної деталі, що підлягає відновленню (ремонту).

При дефектуванні важливо знати і вміти визначити величини граничного зносу для різних деталей верстата. Це складна задача, що вимагає високої кваліфікації фахівців, які складають дефектну відомість. Для складання дефектної відомості керуються встановленими нормами, наприклад, знос напрямних вважають граничним :

- для верстатів прецизійних 0,02...0,03 мм на довжині 1000 мм ;

- для верстатів нормальної точності 0,1... 0,2 мм на довжині 1000 мм ;

знос шийок валів, що працюють у підшипниках ковзання коробок подач, фартухах та ін. - у межах 0,001...0,01 мм на діаметр у залежності від точності валу;

допустимий знос посадочних шийок шпинделів 0,01...0,05 мм ;

знос шийок ватів під підшипники кочення на повинен перевищувати 0,01...0,02 мм і т.д.

В процесі дефектування деталі розподіляють на три групи :

група - придатні для експлуатації;

група - ті, що вимагають ремонту або відновлення ;

Щ група - непридатні для експлуатації, ті, що замінюються.

Деталі підлягають заміні (III група), якщо їх знос порушує нормальну роботу механізму, або викликає у подальшому інтенсивний знос, що приводить до виходу механізму з ладу.

Рисунок 2.8— Приклад відомості дефектів

Після оформлення дефектної відомості на ремонт здійснюється її конструкторське опрацювання і видача креслень для проведення ремонту та виготовлення деталей, оформлення технологічної документації.